Изобретение относится к обработке металлов давлением и может быть использовано при горячей штамповке со смазкой, преимущественно выдавливанием изделий из титановых сплавов, предпочтительно содержащих β-фазу.

Известен способ деформирования заготовок из титановых сплавов с использованием смазки, называемый способом Юджина-Сежурне [1]. Деформирование осуществляется с использованием нагретых заготовок, на поверхность которых нанесена стеклянная оболочка.

Недостатки способа: невозможность получения штамповок с малыми допусками, поскольку оптимальная толщина смазочного слоя в неизотермических условиях 0,5-0,75 мм при использовании известных высокоэффективных стеклосмазок;

низкая производительность нанесения покрытия на единичную заготовку;

ограниченность скоростных режимов деформирования, назначаемых из условия неразрывности смазочного слоя (в противном случае неизбежен неконтролируемый локальный износ инструмента в местах разрыва смазочной пленки);

трудность удаления остатков стеклосмазочного покрытия с поверхности изделия и со штампа;

спонтанное искажение показаний аппаратуры пирометрического контроля, привносимое дрейфом спектра излучения нагреваемого под деформацию сплава, вследствие разнотолщинности жидкотекучего расплава стекла.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ горячей штамповки заготовок сложной формы из титановых сплавов, при котором заготовку предварительно омедняют, термопластифицируют, покрывают смазкой из дисульфида молибдена, после чего производят штамповку [2].

В этом способе исходную заготовку дополнительно пластифицируют извне β-эвтектоидными стабилизаторами при температуре оптимальной пластичности материала, а затем штампуют со смазкой, содержащей соединения по меньшей мере одного β-эвтектоидного химического элемента и неизбежные примеси, а в процессе деформации образуют разделительный слой между заготовкой и штампом.

При температуре и давлении деформации Мо образует с β-титаном эвтектоид β<TiMo>, причем Мо способен неограниченно растворяться в β-фазе титана до температур ≥ 600оС. Следует отметить, что Мо- β-изоморфный стабилизатор титановых сплавов фиксирует структуру зерна независимо от полиморфного состояния, причем неизбежны примеси-продукты химического взаимодействия МоS2 с атмосферными газами на омедненной поверхности нагретой заготовки.

Поверхностное легирование сплава молибденом компенсирует снижение пластичности заготовки (от переохлаждения и схватывания с металлом штампа) вследствие локальных разрывов термопластифицированного диффузным легированием поверхностного слоя зерен сплава, обогащенного β-фазой.

Однако известный способ обладает рядом недостатков:

не обеспечивает снижения энергоемкости деформирования, достаточного для минимизации адиабатического разогрева сплава при штамповке с большими вытяжками изделий, содержащих тонкие полотна, когда величина деформаций дополнительно лимитируется требованиями к структуре материала (изделия) и не допускается локальный перегрев с превышением температуры последующей термообработки;

не позволяет достичь существенного повышения стойкости штампов вследствие ускоренного неравномерного износа в местах обширного схватывания с деформируемым металлом, где происходят спонтанные и/или обусловленные характером преобладающих касательных напряжений разрывы смазочной пленки и пластифицированного слоя;

не обеспечивает идентичность геометрических размеров изделий вследствие поводок при охлаждении, привносимых дополнительным введением в поверхность β-изоморфного стабилизатора (молибдена), (в зонах поверхности, где происходит поверхностное легирование, наблюдается пятнистость и полосчатость структуры), а также из-за недооформления образующих поверхностей, обусловленного заштамповкой смазки и продуктов ее распада в пластичный внешний слой деформируемой заготовки.

Существенными недостатками обладает и сам процесс нанесения меди на титановую заготовку, особенно при производстве особо ответственных деталей, таких как заготовки лопаток ГТД: меднение (во избежание наводораживания) производится, как правило, с применением чрезвычайно токсичных цианистых реактивов (т.н. цианистое меднение).

Целью изобретения является повышение экономичности способа штамповки и качества получаемых изделий за счет снижения энергоемкости формоизменения, повышения стойкости штампов и точности геометрических размеров изделий.

Это достигается за счет того, что перед укладкой нагретой заготовки в штамп на поверхность его гравюры помещают компоненты способных к стеклообразованию безуглеродных смазочных веществ, которые в результате тепловыделения заготовки образуют физически и химически стабильную дисперсию. Эти вещества должны плавиться при температуре на 10...350оС ниже температуры заготовки и образовывать дисперсию с окислами и/или нитратами по меньшей мере одного из эвтектоидообразующих элементов ряда, содержащего Si, Cr, Mn, Fe, Co, Ni, Cu, Ag, Cd, Pb, Bi.

Далее в ходе пластической деформации заготовки в изделие очищают поверхность получаемого полуфабриката от продуктов взаимодействия с атмосферой трением о штамп в среде расплава, причем разделительный слой из ожиженных компонентов дисперсии образуют на изделии одновременно с перемещением свободной поверхности полуфабриката.

В качестве способных к стеклообразованию безуглеродных смазочных веществ могут быть использованы пирофосфаты и триполифосфат натрия.

В условиях повторно-циклического деформирования для снижения трудоемкости получения изделий при одновременном повышении равномерности диспергирования и эффективности охлаждения поверхности штампа нанесение дисперсии на эту поверхность осуществляют выпариванием предварительно распыленного на нее водного геля полиакриламида, в который добавлены смазочные компоненты дисперсии и какая-либо оксикарбоновая кислота, например молочная.

Удаление с поверхности деформируемой заготовки окислов и других продуктов взаимодействия с атмосферой (дегазирующая термопластификация) достигается очисткой трением заготовки о штамп при давлении и температуре деформации в ходе химического взаимодействия со смазочными компонентами предварительно наносимой на штамп дисперсии, что способствует повышению качества получаемых изделий за счет обеспечения заданной точности их геометрических размеров.

Наносимая на гравюру штампа дисперсия способных к стеклообразованию безуглеродных фосфатов натрия с окислами и/или нитратами β-эвтектоидных стабилизаторов ряда Si, Cr, Mn, Fe, Co, Ni, Cu, Ag, Cd, Pb, Bi характерна тем, что указанные компоненты при смешивании вступают в экзотермическую реакцию с материалом сплава, очищают поверхность полуфабриката от продуктов взаимодействия с атмосферой и/или окружающей средой, а также легируют поверхностный слой металла изделия β-эвтектоидными стабилизаторами и одновременно формируют покрытие поверхности изделия остаточными продуктами реакции. Это покрытие непосредственно после образования находится в сжиженном состоянии, а затем в процессе охлаждения переходит в рыхлую конденсационную структуру без сцепления со штампом. Благодаря описанным явлениям также повышаются качество изделий и их экономичность.

С целью повышения равномерности диспергирования компонентов смазки и эффективности охлаждения поверхности гравюры при повторно-циклическом деформировании, нанесение смазки производят распылением водного геля, содержащего соединения компонентов с водорастворимыми полимерами, например полиакриламидом и оксикарбоновыми кислотами, такими как щавелевая или молочная.

Способ осуществляется следующим образом.

На гравюре нагретого до рабочей температуры (обычно 120-160оС) штампа образуют, например поочередным выпариванием соответствующих растворов или суспензий дисперсию пирофосфатов и/или триполифосфата натрия с окислами и/или нитратами β-эвтектоидных стабилизаторов титана из ряда: Si, Cr, Mn, Fe, Co, Ni, Cu, Ag, Cd, Pb, Bi. Оптимальная толщина (обезвоженного) слоя дисперсной смеси смазочных веществ 0,05-0,1 мм.

Заготовку, предварительно нагретую до температуры, обеспечивающей оптимальную технологическую пластичность, укладывают поверх слоя смазочных веществ и подвергают деформации.

Тепловыделением деформируемой заготовки расплавляют компоненты дисперсии и при температуре и под давлением деформации инициируют на поверхности контакта заготовки со штампом экзотермическую реакцию химического взаимодействия между материалом полуфабриката и содержащимися в образовавшемся расплаве смазочными веществами. В ходе этой реакции происходит дегазирующая термохимическая пластификация деформируемого металла - удаление с поверхности заготовки окислов и других продуктов взаимодействия с атмосферными газами. Одновременно на поверхности заготовки происходит восстановление металлической пленки β-эвтектоидного стабилизатора и диффузное легирование им поверхностного слоя зерен сплава.

В результате образуется "самоформирующаяся" метастабильная оболочка из обогащенных β-фазой легкодеформируемых зерен, а остаточные продукты реакции, обладающие высокой вязкостью, обволакивают деформируемый сплав и создают ожиженную разделительно-смазочную пленку, которая эффективно снижает контактное трение.

По окончании процесса штамповки остывающий разделительно-смазочный слой поглощает металлическую пленку восстановленного на поверхности изделия β-эвтектоидного стабилизатора и без схватывания со штампом переходит в рыхлую конденсационную структуру, сцепленную с поверхностью изделия.

Однако при равномерности диспергирования смазочных компонентов и стабилизации температурного режима штампа в условиях повторно-циклического деформирования дисперсию образуют путем расспыления на гравюру штампа водного геля, например, на основе полиакриламида, содержащего фосфаты натрия в смеси с окислами и/или нитратами β-эвтектоидных стабилизаторов титана, растворенные в оксикарбоновых кислотах.

П р и м е р. Цилиндрические заготовки диаметром 27 х 54 мм из предварительно деформированных прутков сплава ВТ-9 с температурой полиморфного превращения для данной плавки 1020оС нагревают до температуры 1010±10оС и штампуют со смазыванием по известному способу (прототипу) и по предлагаемому, получая при этом заготовки лопаток компрессора. За один удар молота ВСМ-2 с газовым энергоносителем достигается деформация 92%. нестабильность дозирования энергии удара ±0,5%.

В ходе испытаний отштамповано 15 заготовок по известному способу. Все 15 предварительно омеднены (цианистое меднение) по принятой в производстве технологии, исключающий наводораживание. Дисульфид молибдена наносился припудриванием заготовок из емкости, снабженной металлической сеткой с ячейкой 0,2 мм.

Со смазкой по способу согласно изобретению отштамповано 120 изделий. Все 120 предварительных заготовок не обезжиривались, и кроме обдувки сжатым воздухом, производимой для удаления пыли, никакой технологической подготовке не подвергались.

Испытано смазывание с применением смазочных дисперсных слоев, содержащих триполифосфат и пирофосфаты натрия с окислами и/или нитратами кремния, хрома, марганца, железа, кобальта, никеля, меди, серебра, кадмия, свинца и висмута (с атомными номерами соответственно 14,24,25,26,27,28,29,47,48,82,83).

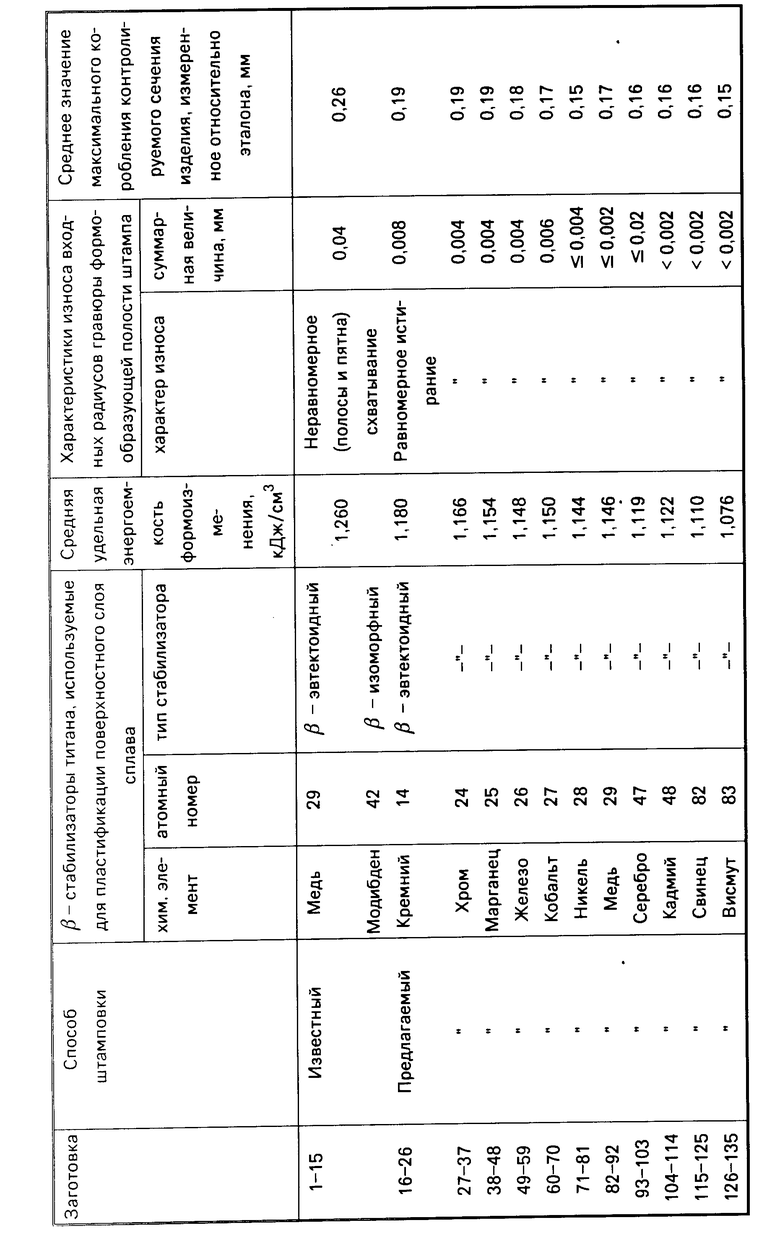

По результатам экспериментов определена удельная энергоемкость формоизменения пера заготовки лопатки в кДж/см3. Стабильность геометрических размеров оценивалась по величине максимального коробления самого тонкого из контролируемых сечений изделия, которую измеряли на оптико-механическом приборе ПОМКЛ-4. Стойкость штампов оценивали по измеренной (на метрологическом комплексе "Гама" фирмы "Оливетти") величине износа входных радиусов гравюры формообразующей полости.

Результаты сравнительных испытаний представлены в таблице.

Способ прост и производителен. Технико-экономические его преимущества состоят в снижении расходов на подготовку кузнечной обработки титановых сплавов, улучшении качества производимых изделий и повышении стойкости штампового инструмента. Снижение энергоемкости формоизменения позволяет использовать для штамповки изделий с тонкими полотнами металлодеформирующее оборудование меньшей мощности. Применение способа сокращает количество технологических операций в производственном цикле обработки изделий из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1990 |

|

RU2020019C1 |

| Способ горячего деформирования металлов | 1990 |

|

SU1784390A1 |

| Способ горячей изотермической штамповки в закрытых штампах | 1990 |

|

SU1794577A1 |

| Способ деформирования заготовки | 1990 |

|

SU1757769A1 |

| Способ изготовления турбинных и компрессорных лопаток | 1989 |

|

SU1696085A1 |

| Способ формообразования полых осесимметричных деталей в изометрических условиях и штамп для его осуществления | 1990 |

|

SU1798034A1 |

| Способ изготовления державок резцов с отогнутой головкой | 1990 |

|

SU1784402A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСКЛЕПЫВАЕМОСТИ ПРОВОЛОКИ И ЗАКЛЕПОК | 1990 |

|

RU2020022C1 |

| Способ изготовления штамповок с фланцем некруглой в плане формы | 1990 |

|

SU1794573A1 |

| СПОСОБ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ЛОПАТОК ИЗ ПОРОШКА | 1989 |

|

SU1790805A1 |

Использование: горячая штамповка титановых сплавов со смазкой. Сущность изобретения: на штамп, нагретый тепловыделением штампуемых заготовок, наносят слой дисперсии способных к стеклообразованию безуглеродных смазочных веществ, имеющих температуру плавления на 10 ... 350°С ниже температуры заготовки. В качестве таких веществ используют окислы и/или нитраты безуглеродных смазочных веществ, а также по меньшей мере один из эвтектоидообразующих β -стабилизаторов титана: кремния, хрома, марганца, железа, кобальта, никеля, меди, серебра, кадмия, свинца и висмута. Используют как окислы и/или нитраты безуглеродных смазочных веществ пирофосфаты и триполифосфат натрия, а нанесение самой дисперсии осуществляют выпариванием распыленного на поверхность гравюры штампа водного геля полиакриламида с добавлением указанных смазочных компонентов и соли оксикарбоновой кислоты, например молочной. Затем непосредственно в ходе деформации заготовки в полуфабрикат и изделие очищают их поверхность от продуктов взаимодействия с атмосферой трением о штамп в среде расплава. Разделительный слой из ожиженных компонентов дисперсии образуется между изделием и штампом одновременно с перемещением относительно поверхности гравюры штампа свободной поверхности полуфабриката. 3 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1994-09-30—Публикация

1989-05-16—Подача