Изобретение относится к ректификационным колоннам для разделения углеводородных смесей, применяемым на малогабаритных передвижных установках для получения моторных топлив из нефтей и газовых конденсатов в условиях промыслов. Ректификационные колонны, эксплуатируемые в указанных условиях, должны характеризоваться невысокой материало- и энергоемкостью, а также простотой в эксплуатации, чему способствует уменьшение количества дополнительного оборудования - насосов, теплообменников, электродвигателей.

Известные ректификационные колонны предназначены для эксплуатации на стационарных установках нефте- и газоперерабатывающих заводов и указанным требованиям не соответствуют.

Известна ректификационная колонна [1], содержащая корпус, в верхней части которого размещено устройство для теплоотвода в виде холодильника с трубными решетками, а в нижней части - устройство для теплоотвода в виде нагревателя с трубными решетками. Между трубными решетками вдоль всего корпуса размещены трубчатые контактные устройства, верхняя часть которых имеет утолщение. Над холодильником установлено распределительное устройство в виде тарелки с трубными устройствами ввода и распределения кубового остатка. Колонна имеет выносные теплообменники и нагреватели.

Использование известного технического решения на передвижных малогабаритных установках требует усложнения их конструкции вследствие применения выносных холодильников и нагревателей, кроме того, известная ректификационная колонна характеризуется повышенной металлоемкостью.

Известна ректификационная колонна [2], содержащая корпус, контактные устройства, расположенные в корпусе одно под другим, основные трубчатые змеевики для охлаждения пара, установленные на полотнах контактных устройств, и переливные устройства, соединяющие жидкостные вводы контактных устройств. Колонна снабжена трубчатыми змеевиками для нагрева жидкости, установленными на жидкостных вводах контактных устройств и перепускными трубами, последовательно соединяющими трубчатые змеевики. Ректификационная колонна также снабжена дефлегматором, кубом, насосами и теплообменником. Трубчатые змеевики для охлаждения верхних контактных устройств колонны подключены к распределительной камере дефлегматора перепускными трубами. Входы и выходы трубчатых змеевиков для нагрева жидкости контактных устройств соединены последовательно с трубчатым змеевиком куба перепускными трубами.

Использование известного технического устройства на передвижных малогабаритных установках требует усложнения их конструкций вследствие использования выносного теплообменника, куба со змеевиком сложной конфигурации, а также повышения энергозатрат на эксплуатацию установки вследствие необходимости использования дополнительного насоса для перекачки теплоносителя.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является устройство для разделения углеводородных смесей [3], содержащее ректификационную колонну, состоящую из секции тяжелого остатка, расположенных над ней отбойной секции с кубовой частью, отпарной секции, в которую встроена отбойная секция, контактно-распределительной решетки, укрепляющей секции. Секция тяжелого остатка соединена с кубовой частью колонны тепловыми трубками. В верхней части колонны над укрепляющей секцией расположены тепловые трубки и вентилятор, выполняющие функции парциального конденсатора и распределителя орошения.

В указанном техническом решении благодаря использованию тепловых трубок в нижней секции колонны для нагрева углеводородной смеси, поступающей в отбойную секцию, а также тепловых трубок в верхней части колонны - для получения флегмы, не применяются дополнительные теплообменники и насос для циркуляции флегмы. Это значительно упрощает конструкцию колонны, снижает ее энерго- и материалоемкость. В известном техническом решении не достигается качественное разделение конечных продуктов ректификации вследствие того, что в средней части колонны на контактно-распределительной решетке теплообмен протекает недостаточно интенсивно.

Задачей данного изобретения является создание ректификационной колонны, предназначенной для разделения углеводородных смесей на передвижных установках и обеспечивающей высокую степень разделения конечных продуктов.

Поставленная задача решена посредством того, что ректификационная колонна для разделения углеводородных смесей, включающая секцию тяжелого остатка, расположенные над ней отбойную секцию с встроенной в нее отпарной секцией с кубовой частью, контактно-распределительную тарелку, укрепляющую секцию, тепловые трубки, расположенные между секцией тяжелого остатка и кубовой частью отпарной секции, а также тепловые трубки и вентилятор, расположенные в верхней части колонны, согласно изобретению, снабжена дополнительными тепловыми трубками, установленными по средней кольцевой линии контактно-распределительной тарелки и расположенными перпендикулярно к ней на равных расстояниях друг от друга в количестве 4-5 штук.

Наличие тепловых трубок на контактно-распределительной тарелке повышает четкость разделения продуктов. В верхней части тепловых трубок благодаря интенсивному теплообмену в трубках, работающих в режиме "испарение-конденсация", происходит эффективная отпарка углеводородов. Образующаяся в нижней части трубок флегма способствует повышению качества процесса разделения. При расположении тепловых трубок по окружности на одинаковом расстоянии друг от друга достигается равномерное распределение тепловых потоков по сечению устройства.

Использование тепловых трубок, установленных по средней кольцевой линии контактно-распределительной тарелки, позволяет решить задачу повышения качества разделения углеводородных смесей.

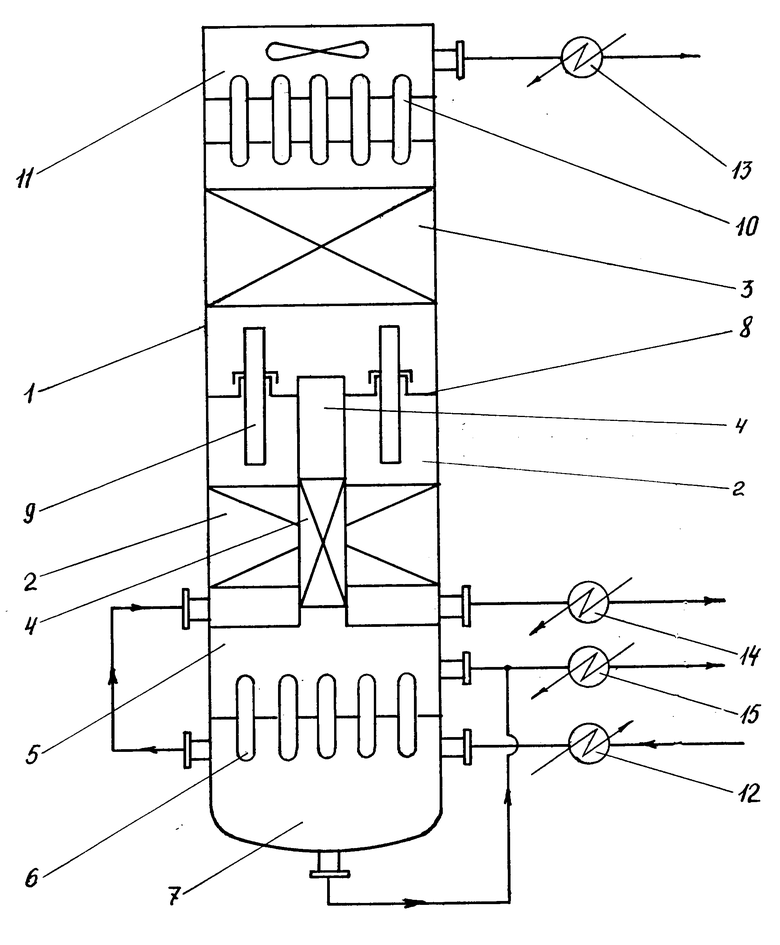

На чертеже изображена предлагаемая ректификационная колонна для разделения углеводородных смесей.

Ректификационная колонна содержит корпус 1, внутри которого установлены отбойная секция 2 и расположенная над ней укрепляющая секция 3. В отбойную секцию 2 встроена отпарная секция 4 с расположенной под ней кубовой частью 5. В нижней части колонны под кубовой частью 5 установлены тепловые трубки 6, соединенные с секцией тяжелого остатка 7. В верхней части отбойной секции 2 под укрепляющей секцией 3 установлена контактно-распределительная тарелка 8, в которой равномерно по средней кольцевой линии между внутренней стенкой корпуса 1 и наружной стенкой отпарной секции 4 расположены перпендикулярно к решетке дополнительные тепловые трубки 9 в количестве 4-5 штук. В верхней части корпуса 1 над укрепляющей секцией 3 установлены тепловые трубки 10, соединенные с вентилятором 11. К секции тяжелого остатка 7 трубопроводами присоединена трубчатая печь подогрева сырья 12. К корпусу 1 трубопроводами также присоединены теплообменники 13, 14 и 15 для охлаждения соответственно бензиновой, дизельной фракции и тяжелого остатка.

Колонна работает следующим образом. Исходное сырье подают в трубчатую печь 12, где его испаряют, перегревают и подают в секцию тяжелого остатка 7. В секции 7 через тепловые трубки 6 происходит отбор тепла от перегретого сырья, в результате чего происходит частичное выпадение тяжелого остатка. Сырьевой поток, частично освобожденный от тяжелого остатка, подают в отбойную секцию 2, где окончательно отделяют тяжелый остаток от сырья. Пары углеводородов после отбойной секции отдают тепло тепловым трубкам 9 и через контактно-распределительную тарелку 8 поступают в верхнюю укрепляющую секцию 3, где разделяют бензиновую и дизельную фракции. Дизельную фракцию подают на контактно-распределительную тарелку 8, в результате чего испаряют дополнительное количество бензиновой фракции. Бензиновую фракцию пропускают через парциальный конденсатор, образованный тепловыми трубками 10 и вентилятором 11, и затем конденсируют и охлаждают в теплообменнике 13. Дизельную фракцию отпаривают в секции 4 и охлаждают в теплообменнике 14. Тяжелый остаток из кубовой части 5 и секции тяжелого остатка 7 направляют для охлаждения в теплообменник 15.

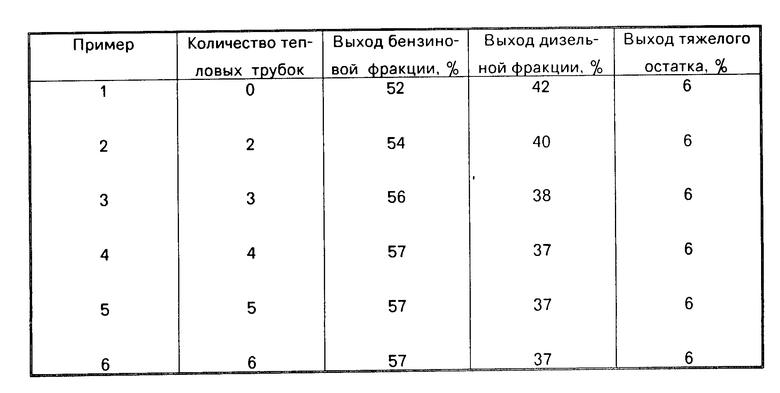

Испытания заявленной конструкции ректификационной колонны для разделения углеводородных смесей проводили на лабораторной установке. Целью испытаний явилось обоснование количества тепловых трубок в заявляемой конструкции устройства для разделения углеводородных смесей. В качестве сырья использовали газовый конденсат Галицынского месторождения ПО "Черноморнефтегаз", содержащий согласно данным разгонки 57% бензиновой фракции, 37% дизельной фракции и 6% тяжелого остатка. Сырье нагревали до 300-320оС и подавали в модель ректификационной колонны. В конструкции модели предусматривали возможность установки различного количества тепловых трубок по средней кольцевой линии контактно-распределительной тарелки. В испытаниях определяли количество бензиновой, дизельной фракции и тяжелого остатка в зависимости от количества тепловых трубок, установленных на контактно-распределительной тарелке. При этом положительный эффект оценивался из сопоставления полученных количеств продуктов разделения газового конденсата с указанными выше данными разгонки.

Результаты испытаний представлены в таблице. Из приведенных данных следует, что при отсутствии тепловых трубок на контактно-распределительной тарелке (пример 1) выход бензиновой фракции составил 52%, дизельной 42%, тяжелого остатка 6%. При установке тепловых трубок в количестве двух штук (пример N 2) качество разделения улучшается, выход бензиновой фракции составил 54% , а дизельной 40%. При установке трех тепловых трубок (пример 3) выход бензиновой фракции увеличился до 56%, а дизельной уменьшился до 38%. При установке четырех тепловых трубок (пример 4, нижний заявляемый предел) выход бензиновой фракции составил 57%, а дизельной - 37%, т.е. достигался фракционный состав, полученный при разгонке данного газового конденсата.

Влияние количества тепловых трубок на выход продуктов разделения газового конденсата показано в таблице.

При увеличении количества тепловых трубок до пяти штук (пример 5, верхний заявляемый предел) выход бензиновой и дизельной фракций не изменился и составил 57 и 37% соответственно. При дальнейшем увеличении количества тепловых трубок до 6 (пример 6) выходы бензиновой и дизельной фракций составили 57 и 37%, т.е. оставались неизменными. Следовательно, количество трубок 4-5 штук является оптимальным.

Таким образом, установка тепловых трубок на контактно-распределительной тарелке позволяет интенсифицировать теплообмен в верхней части отбойной секции устройства для разделения углеводородных смесей и улучшить качество разделения газового конденсата на фракции. Установка заявленного количества тепловых трубок позволяет получить состав продуктов разделения газового конденсата аналогичный полученному при разгонке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2175260C2 |

| Устройство для разделения углеводородных смесей | 1985 |

|

SU1268183A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2004 |

|

RU2264431C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

Изобретение относится к ректификационным колоннам, применяемым на малогабаритных передвижных установках. Цель изобретения состоит в повышении степени разделения конечных продуктов. Колонна содержит корпус 1, в котором расположены секция тяжелого остатка 7, тепловые трубки 6, отбойная секция 2 с встроенной в нее отпарной секцией 4, контактно-распределительная тарелка 8, укрепляющая секция 3, тепловые трубки 10 и вентилятор 11. По средней кольцевой линии контактно-распределительной тарелки 8 и перпендикулярно к ней установлены тепловые трубки 10, расположенные на равных расстояниях друг от друга в количестве 4 - 5 штук. 1 ил., 1 табл.

РЕКТИФИКАЦИОННАЯ КОЛОННА ДЛЯ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ, включающая секцию тяжелого остатка, расположенные над ней отбойную секцию с встроенной в нее отпарной секцией с кубовой частью, контактно-распределительную тарелку, укрепляющую секцию, тепловые трубки, расположенные между секцией тяжелого остатка и кубовой частью отпарной секции, а также тепловые трубки и вентилятор, расположенные в верхней части колонны, отличающаяся тем, что она снабжена дополнительными тепловыми трубками, установленными по средней кольцевой линии контактно-распределительной тарелки и расположенными перпендикулярно к ней на равных расстояниях одна от другой в количестве 4 - 5 штук.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для разделения углеводородных смесей | 1985 |

|

SU1268183A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1992-03-10—Подача