Изобретение предназначено для получения пластин и тонкостенных профилей с упорядоченной структурой материала, например монокристаллов улучшенного качества, в частности для получения изделий из кристаллических материалов и их сплавов для машиностроения, электроники, химических производств, авиации и т.д.

В качестве аналога предлагаемого способа может быть рассмотрен известный способ Степанова, позволяющий получать продукцию в виде пластин или тонкостенных профилей и заключающийся в том, что изделие вытягивают из расплава через фильеру (или без фильеры) со скоростью его затвердевания от затравки.

Существенными недостатками этого способа являются: его низкая производительность, а также то, что толщина ленточного кристалла очень чувствительна к колебаниям высоты фронта кристаллизации связанным с изменением температуры расплава и скорости вытягивания из него кристалла. Например, при выращивании ленточных кристаллов кремния скорость роста обычно не превышает 1-2 мм/мин при ± 0,5оС для температуры и ± 0,01 мм/мин для скорости вытягивания и при этом не удавалось снизить колебания толщины ленточного кристалла ниже значения 0,1 мм. Как правило, вблизи затравления имеется участок монокристаллической структуры, а затем монокристалличность нарушается.

В качестве прототипа предлагаемого способа, обеспечивающего высокую скорость роста кристалла (до 100-300 мм/мин), предлагается, например, способ вытягивания из расплава дендритных лент из германия и кремния. Кристаллизацию дендритов от затравки этим способом осуществляют благодаря переохлаждению расплава (иногда до 30оС, но оптимально 3-5оС) перед фронтом кристаллизации. Переохлаждение расплава, находящегося в тигле, обычно осуществляют в локальной зоне там, где в него погружают затравку, за счет теплоизлучения со свободной поверхности расплава, путем обдува ее охлажденным инертным газом или путем охлаждения фильеры, через которую вытягивают ленту из расплава.

Недостатком прототипа является то, что при его осуществлении не устраняются затруднения, связанные с регулированием температурного поля в расплаве и скорости вытягивания растущего кристалла из расплава.

Целью изобретения является ускорение процесса кристаллизации при одновременном улучшении качества изделия.

Поставленная цель достигается тем, что формирование изделия из расплава, переохлаждение расплава до заданной температуры и его кристаллизацию от затравки осуществляют поочередно: помещают расплав в форму из несмачиваемого им материала, обеспечивают контакт расплава с термостатированной затравкой, погружают форму в жидкий охладитель с заданной температурой переохлаждения расплава на заданную глубину и выдерживают ее в охладителе до переохлаждения расплава во всем объеме и до последующей его спонтанной кристаллизации от затравки.

При такой последовательности технологических операций цель изобретения достигается тем, что процесс кристаллизации осуществляют при неподвижной затравке и неподвижном переохлажденном расплаве, а переохлаждение расплава снизу вверх и термостатирование затравки предотвращают преждевременное начало этого процесса.

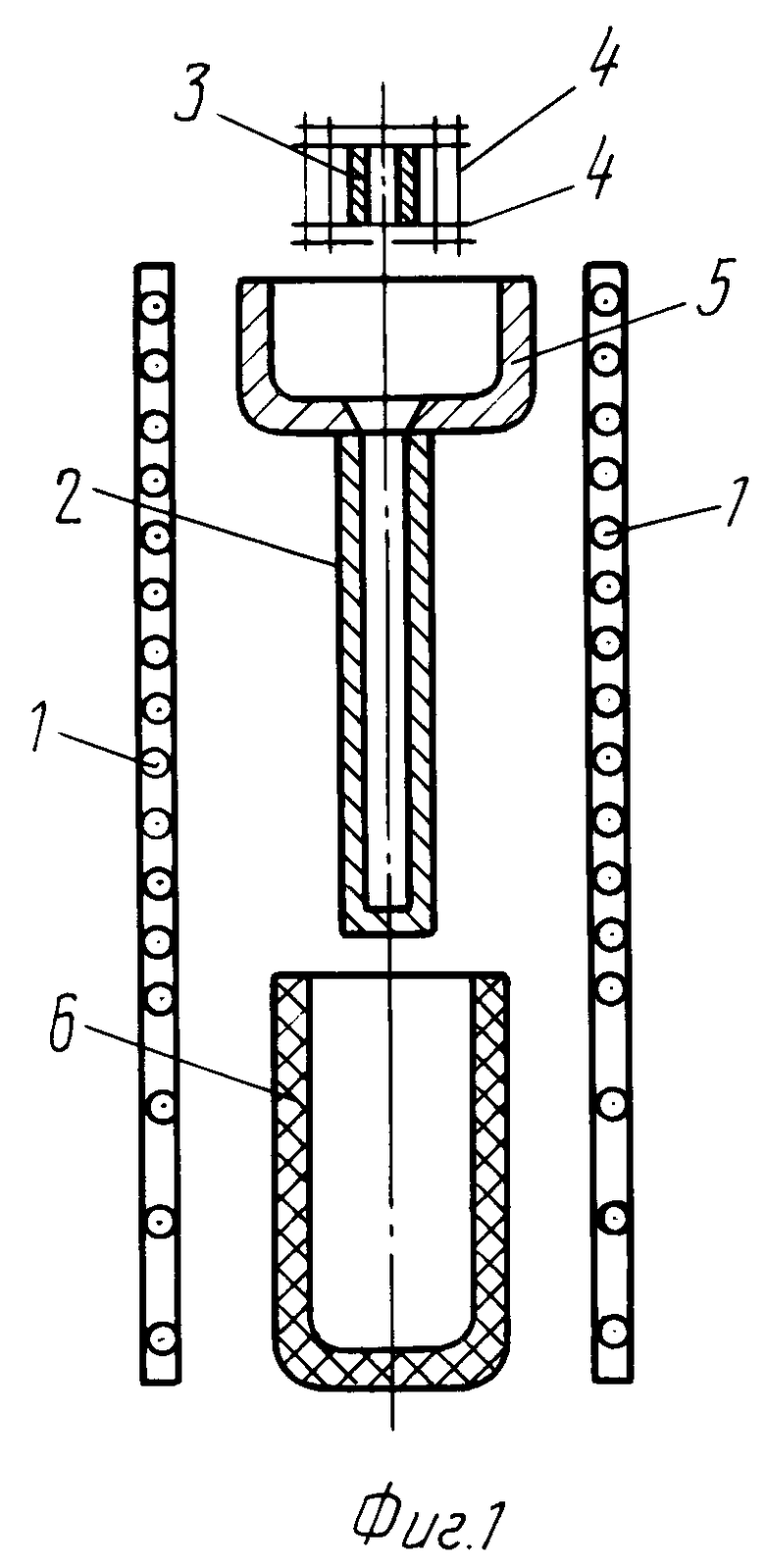

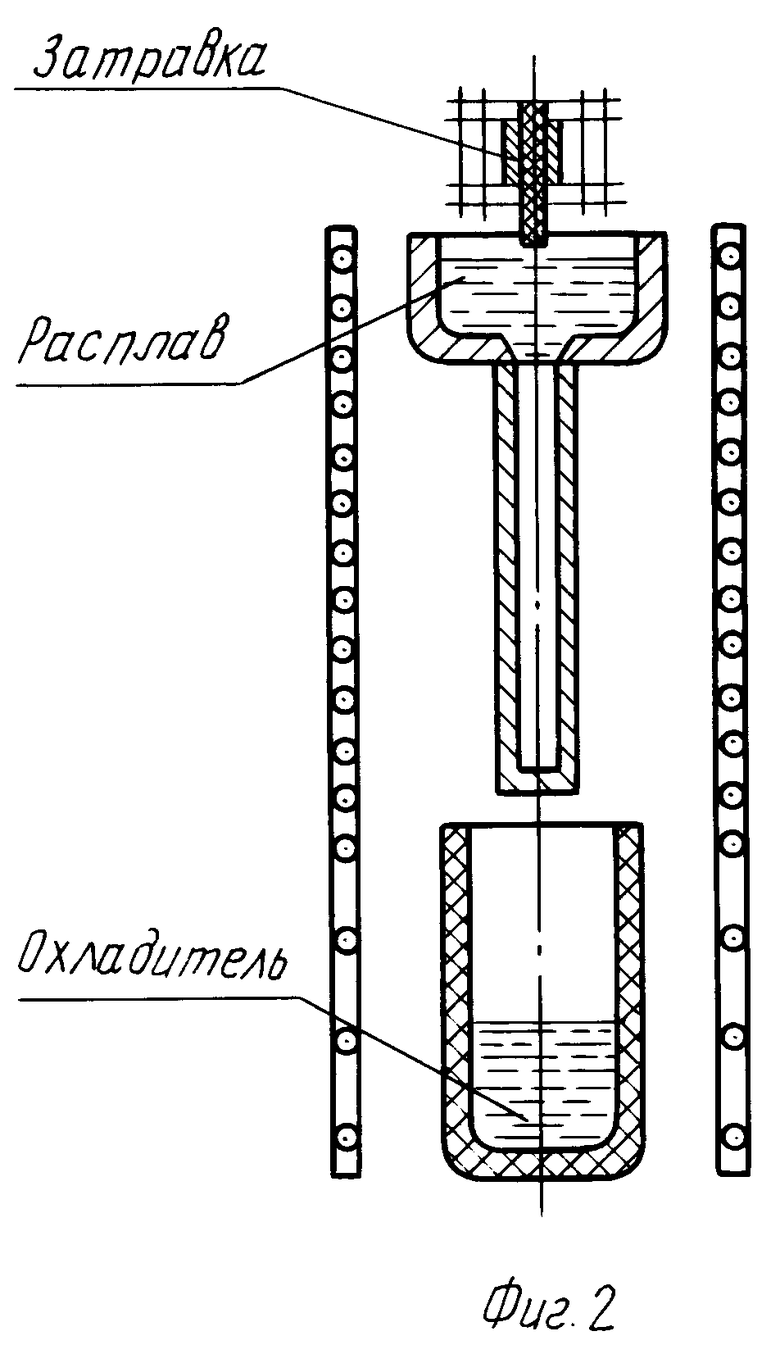

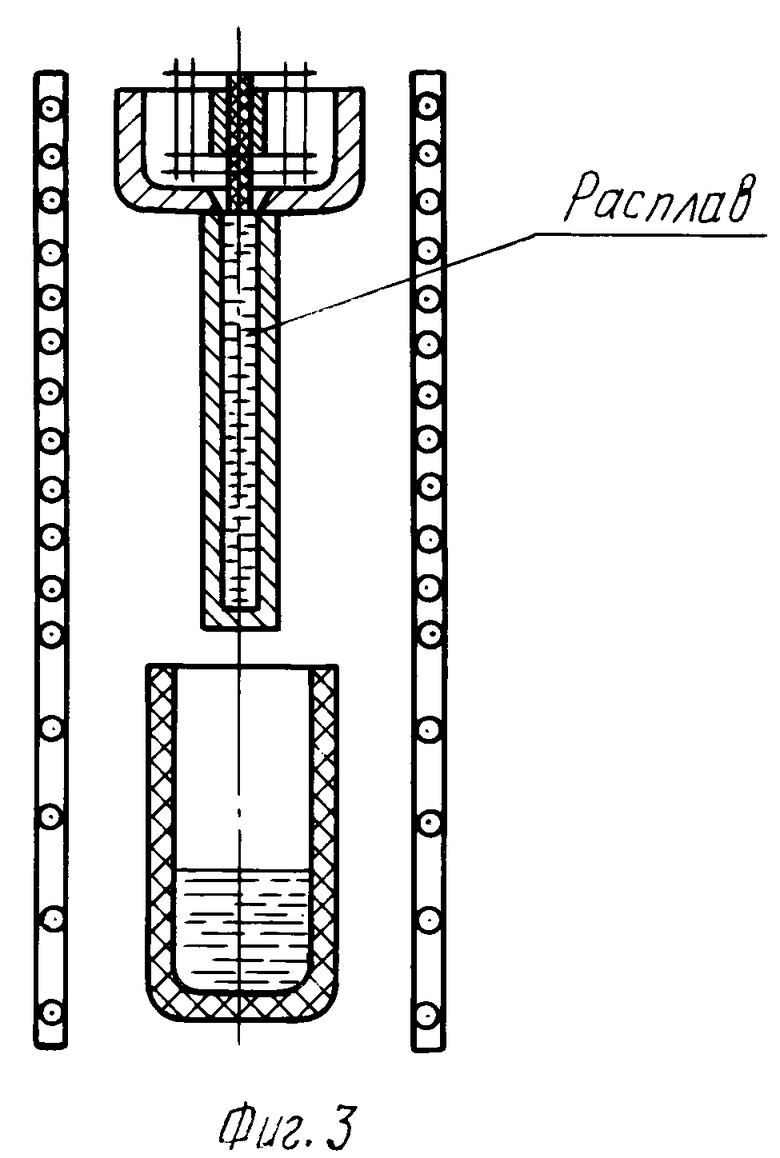

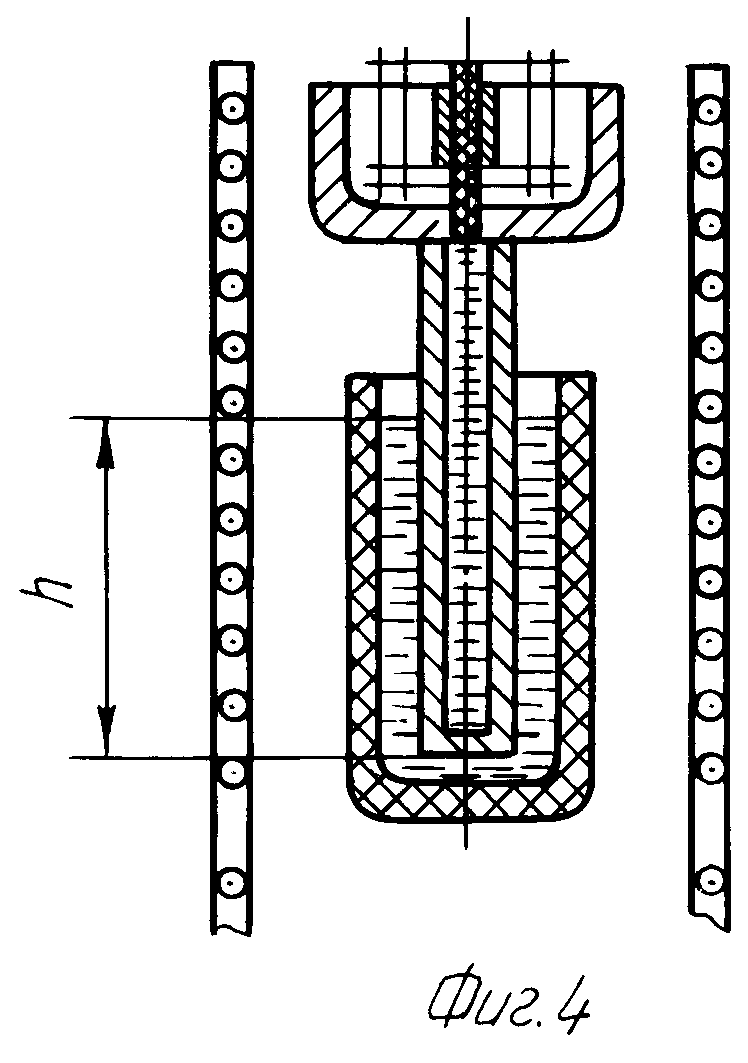

На фиг. 1 схематически показаны основные элементы устройства, необходимого для реализации способа; на фиг.2-4 - основные стадии технологического процесса.

Предлагаемый способ пригоден для получения изделий из различных кристаллических материалов и их сплавов, образующих расплавы при нагревании выше определенной температуры. Полученная этим способом упорядоченная структура материала не обязательно должна быть однородным монокристаллом, это могут быть ориентированные дендритные структуры или ориентированные зерна в материале, чем достигается улучшение свойств изделия.

В качестве конкретного примера осуществления способа может быть рассмотрен технологический процесс получения пластин или профилей постоянной толщины и формы из сплавов германий-кремний, образующих жидкие и твердые растворы этих материалов, например из сплава Ge0,2SiO,8.

По диаграмме состояний сплавов германий-кремний температура плавления выбранного сплава составляет 1370оС, а интервал его кристаллизации около 100оС, следовательно, для получения однородной монокристаллической структуры данного сплава необходимо переохлаждение его расплава до 1270оС. Это условие технологического процесса позволяет задать температуру жидкости - охладителя формы в интервале 1200-1270оС.

Для осуществления способа может быть применена вакуумная печь сопротивления, включающая следующее основное оборудование (см. фиг.1): нагреватели 1, литейную форму 2, держатель затравки 3, оборудованный вакуумными экранами 4, тигель 5 для расплава германий-кремний и емкость 6 для жидкого охладителя. При этом, приводят ли затравку в контакт с расплавом, или расплавляют исходный материал уже в контакте с затравкой, принципиального значения для осуществления предлагаемого способа это не имеет, как и то, погружают ли форму 2 в расплав, или перемещают емкость 6 с охладителем, поэтому необходимые для этой цели приводы на схеме не показаны.

Для сплава с преобладанием кремния форма может быть изготовлена из графита с обязательным покрытием внутренних ее поверхностей нитридом кремния, как материалом несмачиваемым расплавом кремния.

На начальном этапе технологического процесса (см. фиг.2) исходный материал расплавляют с применением нагревателей 1 в тигле 5, после чего расплав заполняет форму 2. Затем затравку приводят в контакт с расплавом в форме 2 путем перемещения держателя затравки 3 вместе с экранами 4 в тигель 5 (см. фиг. 3), чем обеспечивается ее термостатирование в этих условиях при температуре 1200-1250оС.

Охлаждение формы 2 с расплавом до 1270оС осуществляют путем погружения формы 2 на глубину h (см. фиг.4) в жидкий охладитель, например расплав олова, алюминия и т.д., при температуре ≈1200оС.

Глубину погружения h формы 2 в охладитель выбирают исходя из выбранных конкретных условий, но с соблюдением основного условия технологического процесса: процесс кристаллизации расплава должен начаться только тогда, когда произойдет переохлаждение расплава в форме во всем объеме, т.е. когда зона переохлаждения расплава, распростpаняясь в нем снизу вверх, достигнет затравки. Изделие затем охлаждают в данном режиме.

Предлагаемый способ может быть применен, например, для изготовления радиаторов, лопаток для авиационных двигателей, подложек для интегральных схем, элементов для солнечных батарей, изделий из магнитных материалов, имеющих также и сложные профили поперечного сечения. Формы для получения сложных профилей можно изготовлять, например, по выплавляемым моделям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПЛАСТИН И ТОНКОСТЕННЫХ ПРОФИЛЕЙ С УПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2006336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН | 1993 |

|

RU2010670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2005 |

|

RU2304642C2 |

| Способ литья | 2016 |

|

RU2632500C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2057211C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА ИЗ РАСПЛАВА | 2006 |

|

RU2350699C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2411106C2 |

| Способ изготовления полуфабрикатов (труб, прутков, листов, штанг и т.п..) из полупроводниковых материалов | 1957 |

|

SU112624A1 |

Изобретение может быть использовано в металлургии, а именно при получении изделий из кристаллических материалов и их сплавов. Сущность: в способе литья пластин и тонкостенных профилей с упорядоченной структурой материала, осуществляемом путем направленной кристаллизации переохлажденного расплава от затравки с применением формы из несмачиваемого расплавом материала, формирование изделия из расплава. Переохлаждение расплава до заданной температуры и его кристаллизацию от затравки осуществляют поочередно: заполняют расплавом форму, термостатируют затравку, обеспечивают ее контакт с расплавом, погружают форму в жидкий охладитель при заданной температуре переохлаждения расплава, выдерживают форму в охладителе до переохлаждения расплава во всем объеме и до последующей его спонтанной кристаллизации от затравки. 4 ил.

СПОСОБ ЛИТЬЯ пластин и тонкостенных профилей с упорядоченной структурой материала, осуществляемый путем направленной кристаллизации переохлажденного расплава от затравки с применением формы из несмачиваемого расплавом материала, отличающийся тем, что формирование изделия из расплава, переохлаждение расплава до заданной температуры и его кристаллизацию от затравки осуществляют поочередно: заполняют расплавом форму, термостатируют затравку, обеспечивают ее контакт с расплавом, погружают форму в жидкий охладитель при заданной температуре переохлаждения расплава, выдерживают форму в охладителе до переохлаждения расплава во всем объеме и до последующей его спонтанной кристаллизации от затравки.

| В.Н.Масло | |||

| Выращивание профильных полупроводниковых монокристаллов | |||

| М.: Металлургия | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1994-11-15—Публикация

1992-02-07—Подача