Изобретение может быть использовано в машиностроении, а именно при производстве отливок из сплавов с заданными физико-химическими свойствами: износостойкостью, жаропрочностью, требуемой структурой и фазовым составом по сечению отливки.

Конкретно изобретение предназначено для получения отливок в виде пластин из износостойких чугунов, используемых при обработке почв в сельском хозяйстве, дорожном строительстве, в металлургии на обогатительных фабриках и т.д.

В качестве одного из аналогов предлагаемого способа может быть рассмотрен способ литья, сущность которого состоит в получении отливок пластин в виде тонкостенных профилей с упорядоченной структурой металла, осуществляемый путем направленной кристаллизации переохлажденного расплава от затравки с расплавом материала и формирование изделия из расплава с выполнением поочередно следующих операций: заполняют расплавом форму, термостатируют затравку, обеспечивают ее контакт с расплавом, погружают форму в жидкий охладитель при заданной температуре переохлаждения расплава, выдерживают форму в охладителе до переохлаждения расплава во всем объеме и до последующей его спонтанной кристаллизации от затравки [Патент №2022704 RU. - МПК B22D 25/00, 27/00. - Опубл.: 15.11.1994].

Существенным недостатком этого способа является сложное аппаратурное оформление и трудоемкость в обеспечении ведения технологического процесса в получении тонкостенных отливок.

В другом аналоге для получения отливок постоянного поперечного сечения литье осуществляют путем непрерывной подачи расплава из ковша (или раздаточной печи) в форму, выполненную в виде кристаллизатора, в которой происходит затвердевание отливки. Затвердевшую часть отливки вытягивают из формы-кристаллизатора тянущими роликами и периодически разрезают пилами или резаками на заготовки необходимой длины[Литейное производство / Под общей ред. A.M. Михайлова - М.: Машиностроение, 1987, - С. 239-240].

Недостатком этого способа является то, что в процессе принудительного охлаждения в форме-кристаллизаторе отливок в них создаются значительные термические напряжения и, как следствие, происходит образование микротрещин, особенно при производстве изделий из сплавов с высоким содержанием различных карбидов в своем составе.

Аналог имеет и другие недостатки: - отсутствие возможности получения отливок из металлов с небольшим температурным интервалом между кривыми ликвидус - солидус; - необходимость расплавления металла предварительно в плавильных печах или агрегатах; - продолжительное плавления садки и, как следствие, значительный угар легирующих компонентов.

В качестве ближайшего аналога (прототипа) принят способ литья отливок, включающий изготовление формы с полостью, повторяющей конфигурацию отливки, загрузку в форму металлической заготовки, помещение формы в индуктор, плавление загруженного в форму металла и его затвердевание [Патент JP 0004294858 А. - Опубл.: 19.10.1992].

Основным недостатком прототипа является высокая трудоемкость при получении с его помощью пластин из износостойких чугунов с высоким содержанием карбидных фаз (высоколегированные чугуны: материалы типа Сормайт, сплавы типа ПГ-УС25, порошковые смеси типа ПС 14-60 и т.п.), так как изготовление загружаемых в форму металлических заготовок из таких материалов с высокой твердостью и износостойкостью затруднительно, требует использования специального оборудования, инструментов, специальных режимов механической обработки, дополнительной термообработки.

Кроме того, при реализации прототипа отсутствует возможность получения новых (в том числе порошковых) материалов и материалов с упорядоченной структурой металла, так как состав пластин уже задается составом заготовки, а их структура - гомогенизируется и приобретает однородность при ее расплавлении.

Задачей, решаемой изобретением, является снижение трудоемкости при производстве отливок в форме пластинок с высоким содержанием карбидных фаз и расширение технологических возможностей способа.

Поставленная задача решается тем, что способ получения пластин из износостойкого чугуна предполагает использование шихтового материала, а также включает следующую последовательность технологических операций: изготовление формы с полостью, повторяющей конфигурацию пластины, последовательную загрузки в форму слоя шихты, состоящей из 80% карбида бора и 20% флюса П-0,66, мерной стальной пластины, мерных заготовок из высоколегированного чугуна и наплавочного флюса П-0,66, помещение загруженной формы в индуктор, плавление загруженного в форму металла и затвердевание отливки.

При такой последовательности технологических операций и составе шихты технической сущностью изобретения является то, что химический состав, структура и геометрическая форма изделия создается сразу в форме.

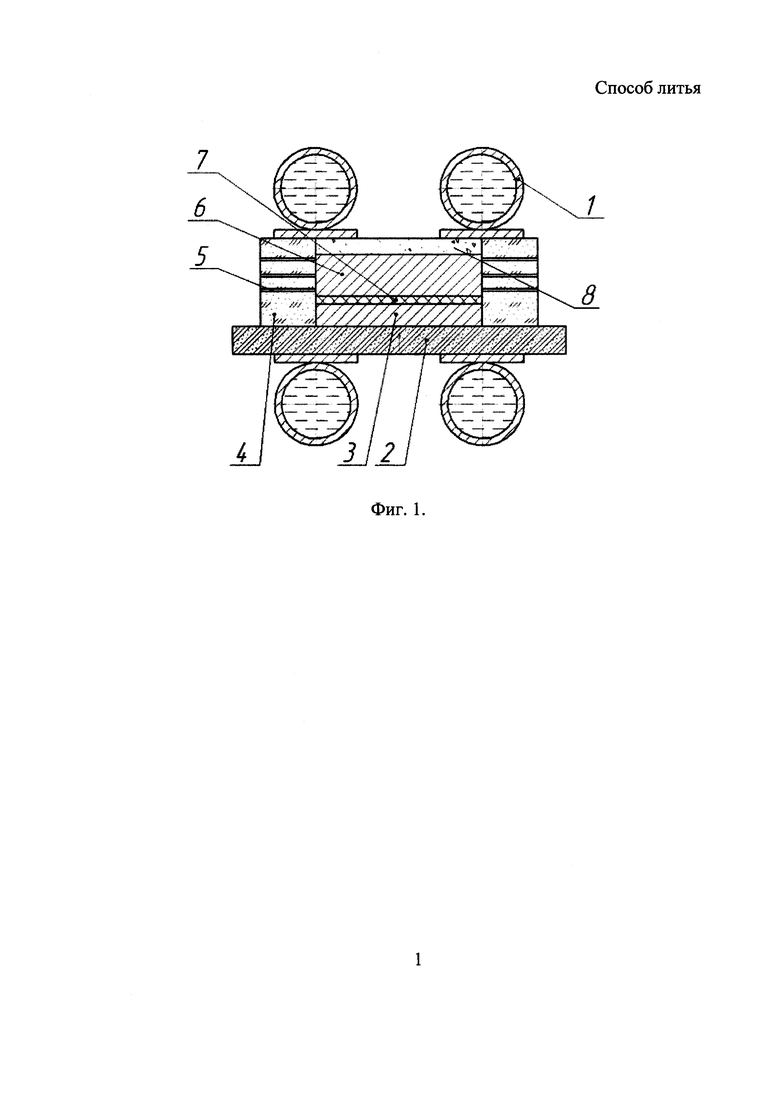

На фиг. 1 схематически показана форма и ее основные элементы, необходимые для реализации способа.

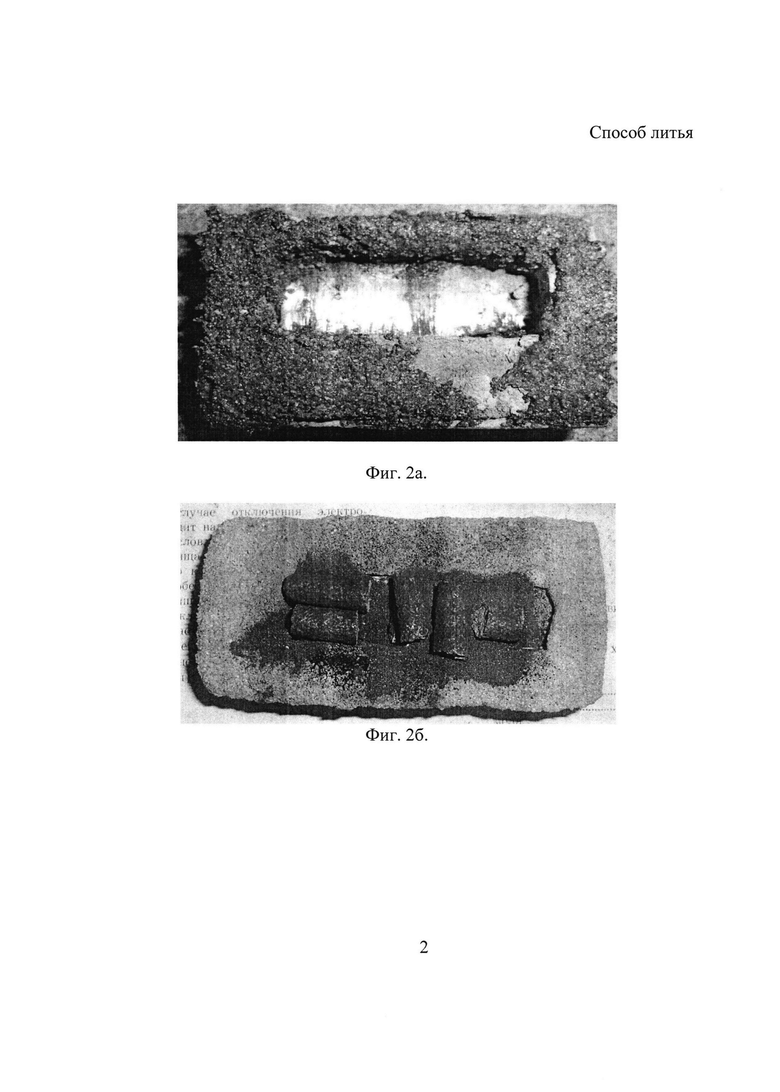

На фиг. 2а приведена форма, в которую помещена мерная пластина из стали 65Г, на фиг 2б показана форма, подготовленная к плавке, догруженная шихтой и сверху - мерными заготовками из сормайта.

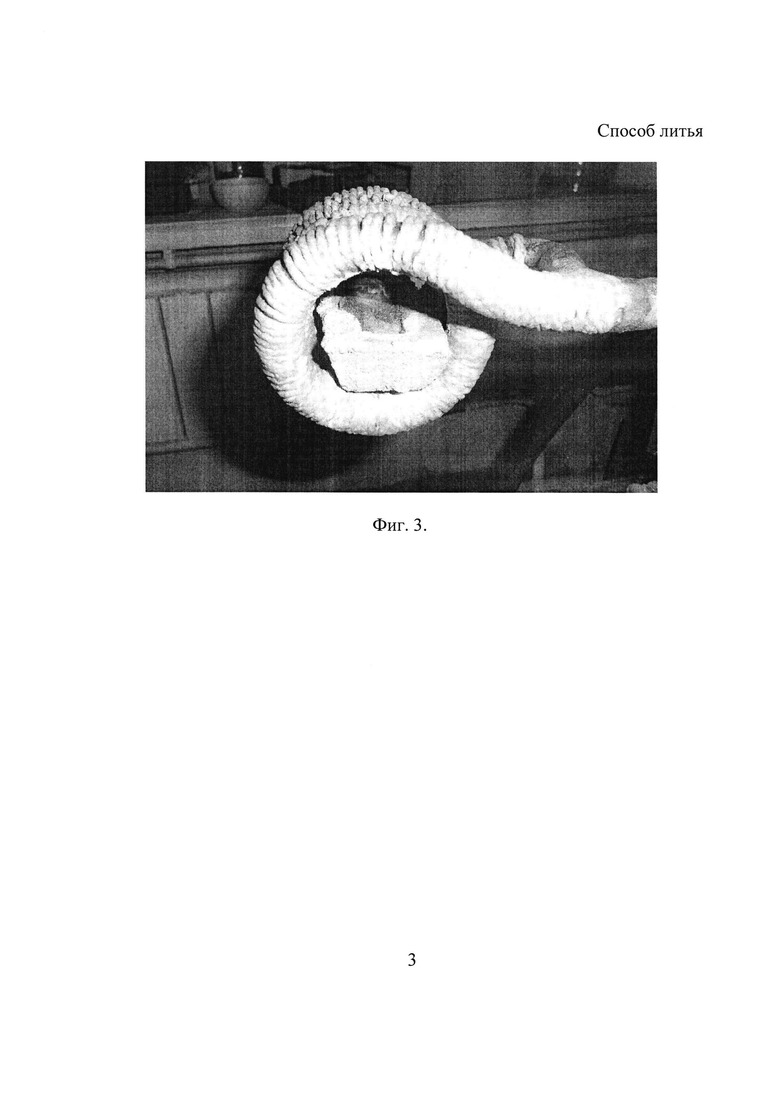

На фиг. 3 показана форма, помещенная в индуктор для плавления загруженного в нее металла.

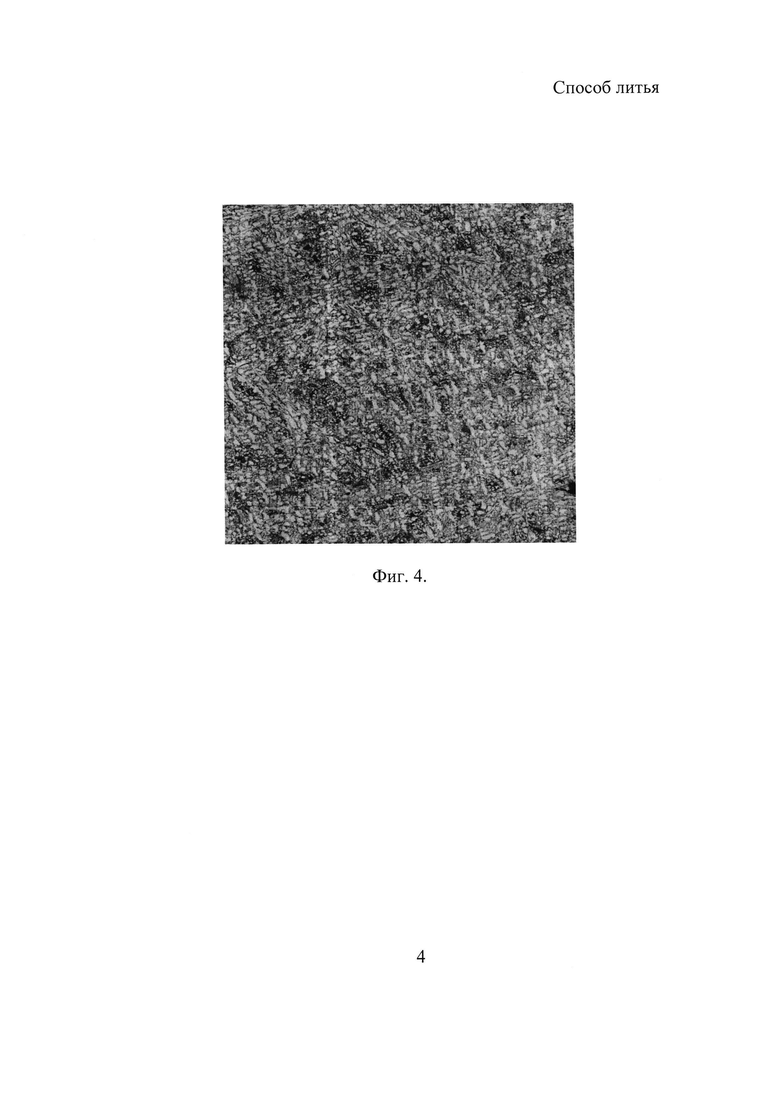

На фиг. 4 показана упорядоченная структура износостойкого чугуна, полученного при литье по предлагаемому способу в форму износостойких пластинок для рабочих органов сельскохозяйственных машин.

Трудоемкость снижается за счет исключения операции изготовления заготовки из материала с высокой твердостью, а технологические возможности расширяются за счет использования компонентов получаемого материала в виде порошковой шихты и мерных заготовок.

Предлагаемый способ пригоден также для получения изделий из различных сплавов ,особенно для тех, где компоненты подвержены значительному угару в процессе плавки, с высоким содержанием в своем составе карбидных фаз, т.е. деталей, работающих в условиях абразивного и ударно-абразивного изнашивания. Литье этим способом также позволяет получать - по сечению отливки - упорядоченную, однородную структуру.

В качестве примера рассмотрим получение пластин из износостойкого чугуна при литье в форму по предлагаемому способу пластин, предназначенных для напайки носка долот сеялки PrimeraDMC-9000 с целью их упрочнения.

Формовали (футеровали) форму, состоящую из кварцевого песка (50%), молотого шамота (40%). воды и борной кислоты (по 2,5% каждого). Затем по шаблону в специальной опоке отформовывали форму с конфигурацией пластины и помещали ее в печь, нагретую до температуры 850°С, и выдерживали при этой температуре в течение 5 часов. Форму охлаждали вместе с печью.

Нарезали мерные заготовки в виде пластин из стали 65Г и электродов диаметром 8 мм из высоколегированного чугуна «Сормайт», материалы взвешивали (в том числе и карбид бора) и в соответствие с фиг. 1 располагали в форме в следующей последовательности: на витки индуктора (1) укладывали асбестовый лист (2), на него устанавливали подготовленную форму (4), в которой имелись газоотводящие каналы (5), затем ровным слоем насыпали шихту (3), состав шихты, мас. % : карбид бора-80, наплавочный флюс П-0,66 - 20, толщины слоя шихты 3-4 мм, и на него укладывали мерную пластинку (7) из стали 65Г, поверх пластины располагали мерные заготовки (6), нарезанные из «Сормайта». Сверху на «Сормайт» насыпали наплавочный флюс (8) высотой 2-4 мм.

Подготовленная таким образом форма (фиг. 2.) помещалась в одновитковый или многовитковый индуктор (фиг. 3) подключенный высокочастотному инвертору «Элсит120-70/40».

Микроструктура полученного по примеру износостойкого чугуна оказывается упорядоченной и однородной по сечению всей пластины (фиг. 4). Вследствие воздействия бора на карбиды хрома их размер (первоначально доходящий в «Сормайте» до 300 мкм) значительно уменьшился и составил величину от 40 до 60 мкм.

Предлагаемый способ может также применятся для изготовления отливок, компоненты которых интенсивно угорают в процессе плавки, отливок из дорогостоящих металлов и сплавов, отливок из сплавов, у которых интервал температур между ликвидусом и солидусом незначительный. Кроме того, форму можно изготовить практически под любую фасонную отливку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| Способ легирования тонкостенных чугунных отливок | 2022 |

|

RU2784305C1 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Способ определения температуры плавления порошковой шихты | 2022 |

|

RU2785101C1 |

Способ относится к литейному производству и может быть использован в машиностроении для изготовления отливок, компоненты которых интенсивно угорают в процессе плавки, отливок из дорогостоящих металлов и сплавов, из сплавов, у которых интервал температур между ликвидусом и солидусом незначительный. Способ включает следующую последовательность технологических операций: изготовление формы с полостью, повторяющей конфигурацию пластины, последовательную загрузку в форму слоя шихты, состоящей из 80% карбида бора и 20% флюса П-0,66, мерной стальной пластины, мерных заготовок из высоколегированного чугуна и наплавочного флюса П-0,66, помещение загруженной формы в индуктор, плавление загруженного в форму металла и затвердевание отливки. Обеспечивается получение отливок с однородной структурой и снижение трудоемкости изготовления отливок. 4 ил.

Способ получения пластин из износостойкого чугуна, включающий изготовление формы с полостью, повторяющей конфигурацию пластины, последовательную загрузку в форму слоя шихты, состоящей из 80% карбида бора и 20% флюса П-0,66, мерной стальной пластины, мерных заготовок из высоколегированного чугуна и наплавочного флюса П-0,66, помещение загруженной формы в индуктор, плавление загруженного в форму металла и затвердевание отливки.

| JP 0004294858 A, 19.10.1992 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ литья | 1991 |

|

SU1787677A1 |

| JP 0009277020 A, 28.10.1997. | |||

Авторы

Даты

2017-10-05—Публикация

2016-03-09—Подача