Назначение предлагаемого устройства - осуществление процесса литья пластин и тонкостенных профилей, имеющих постоянную толщину и форму по длине, из материала с упорядоченной структурой, например, монокристаллов полупроводников, магнитных материалов и других.

Область применения изобретения - машиностроение, электроника, оборудование химических производств.

Отличительной способностью устройства для осуществления способа вытягивания дендритной ленты из переохлажденного расплава со скоростью ее затвердевания (патент Японии N 22464, 1964 г. ) является применение системы тепловых экранов, способствующих сохранению переохлажденного состояния расплава, находящегося в графитовом тигле. При этом вытяжку дендритной ленты осуществляют из зоны переохлаждения расплава снизу вверх.

Существенными недостатками этого устройства являются трудности, связанные с поддержанием и регулированием теплового поля и обеспечением необходимой скорости вытягивания ленты из расплава, которая, например, для кремния достигает 100-300 мм/мин, что оказывает влияние на качество изделия.

Близким предлагаемому устройству является устройство, реализующее перевернутый способ Степанова, когда ленту из расплава вытягивают через фильеру вниз. Особенностью такого устройства, общей с предлагаемым устройством, является объединение тигля с фильерой. На дне тигля прорезана для этого щель необходимых размеров, через которую снизу вводят охлаждаемую затравку.

Описанный прототип не устраняет основных недостатков устройства для выращивания дендритных лент и уступает ему в производительности. Оба эти устройства требуют применения сложных систем регулирования технологического процесса и с трудом поддаются автоматизации.

Целью изобретения является упрощение конструкции и повышение качества изделия.

Цель изобретения достигается тем, что внутри разборной формы размещен поршень, выполненный в виде пластины или профиля, повторяющего профиль поперечного сечения внутренней полости формы, с возможностью свободного перемещения в форме и соблюдением условия, что вес поршня превышает усилие, необходимое для перемещения расплава в форму в направлении сверху вниз. Поршень предназначен для заполнения расплавом несмачиваемой им формы, поэтому он изготовлен или имеет покрытие из несмачиваемого расплавом материала, а верхний его торец, имеющий контакт с расплавом, изготовлен из смачиваемого расплавом материала. Для предотвращения кристаллизации расплава от поршня в нижней части формы имеется замкнутая полость для размещения в ней аккумулирующего тепло материала с возможностью контакта с ним поршня в нижнем крайнем положении. В связи с тем, что технологический процесс не предусматривает отвода тепла через затравку, в верхней части формы, над тиглем, имеется полость для размещения в ней затравки и наружные средства для термостатирования затравки, например, тепловые экраны.

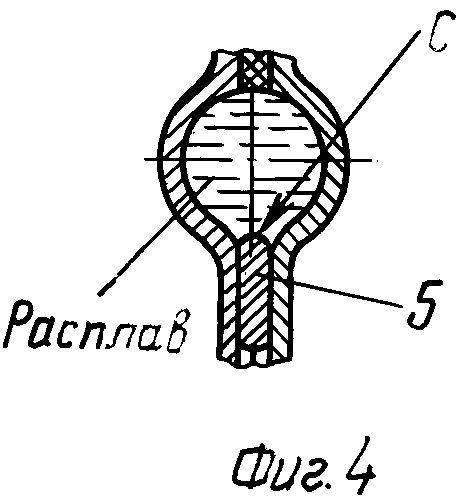

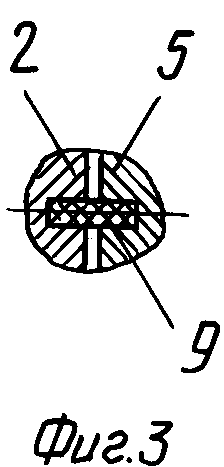

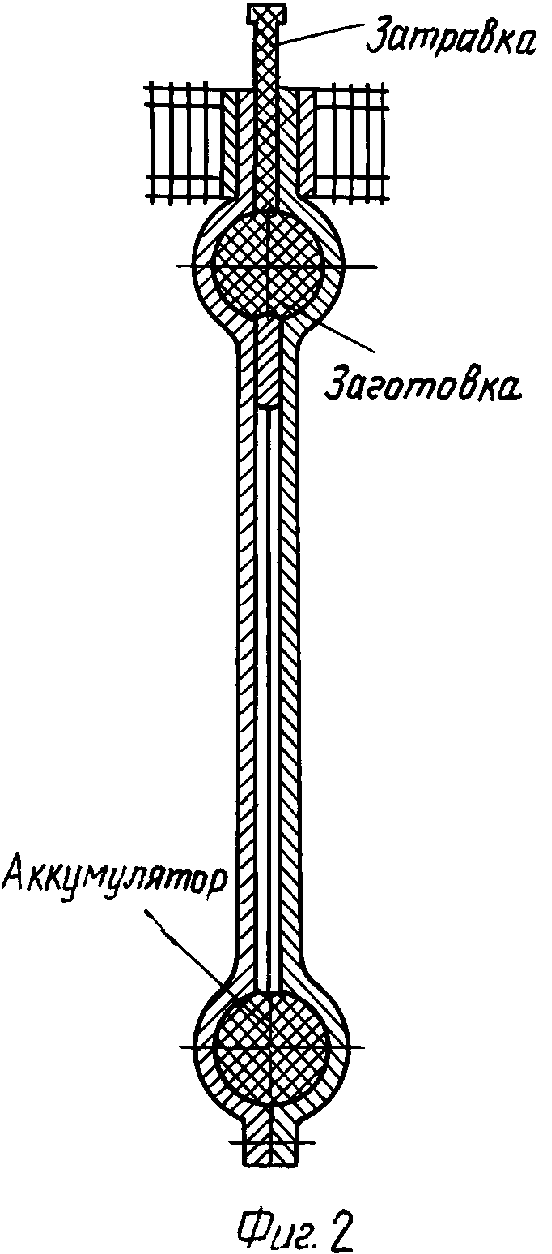

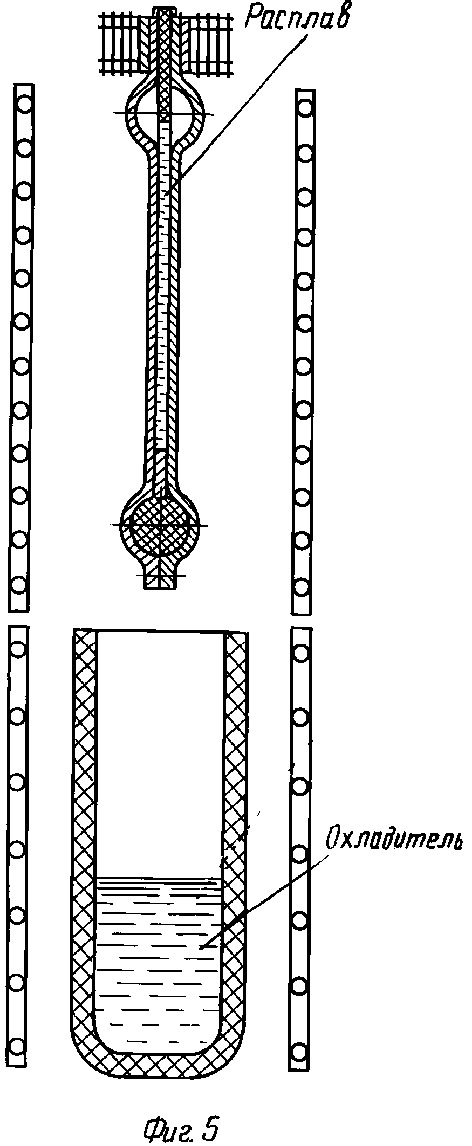

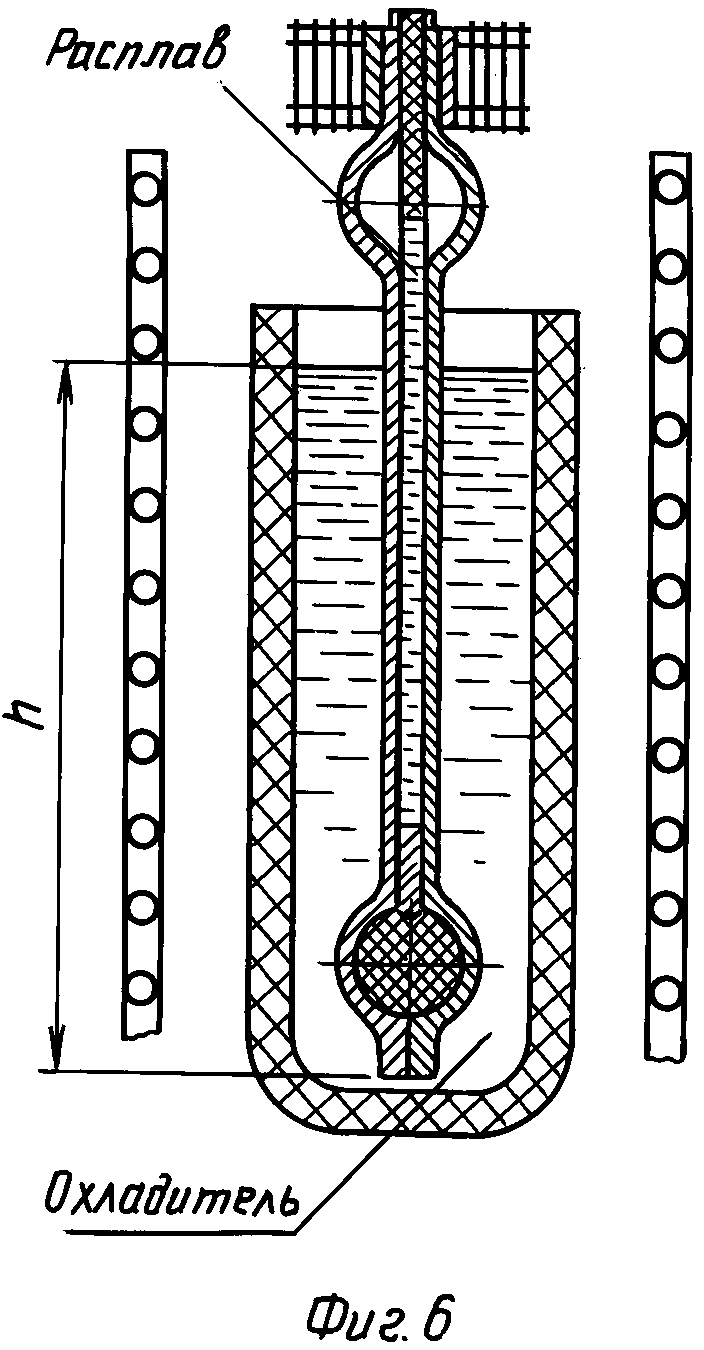

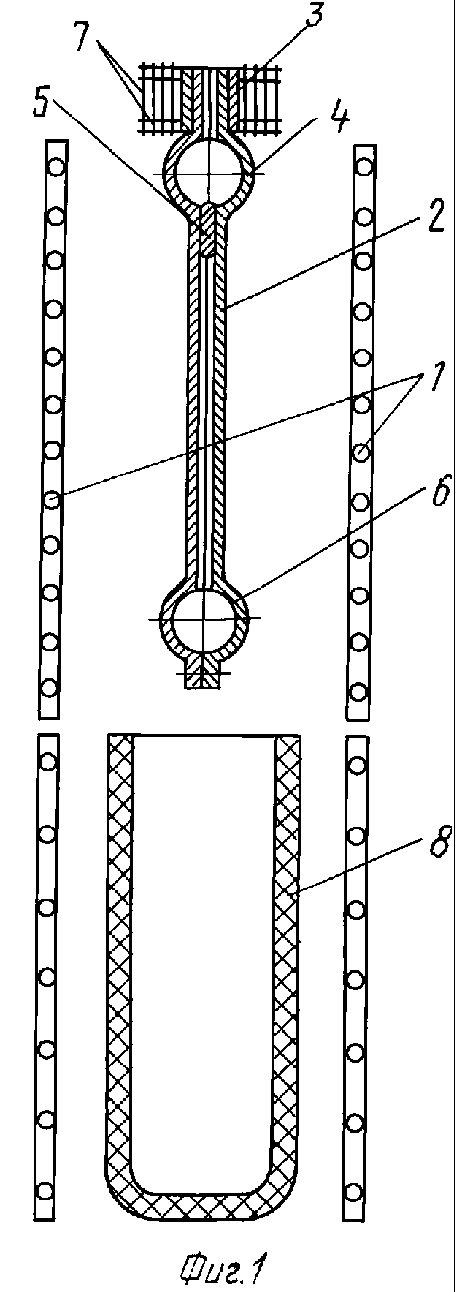

На фиг. 1 показана схема устройства и основные средства для обеспечения его работы; на фиг. 2, 3 - устройство в сборке с заготовками исходных материалов; на фиг. 4, 5, 6 - устройство на различных стадиях технологического процесса.

С помощью предлагаемого устройства могут быть получены изделия из различных кристаллических и аморфных материалов или их сплавов, например, из полупроводниковых материалов: кремния, германия или сплавов, образующих твердые растворы, таких как Ge-Si; As-Sb; Se-Tе; Bi-Sb.

В качестве примера использования предлагаемого устройства можно рассмотреть процесс получения пластины из полупроводникового материала - сплава германия и кремния - Gе0,2Si0,8. Известно, что температура плавления этого сплава составляет 1370оС и интервал его кристаллизации - 100оС; Из этого следует, что для получения однородного монокристалла и для осуществления его кристаллизации с высокой скоростью, расплав необходимо переохладить до 1270оС.

Для обеспечения высокого качества изделия процесс кристаллизации необходимо вести в вакууме не меньше 10-5 мм рт. , ст. или в инертном газе.

Основное оборудование вакуумной печи, необходимое для данного технологического процесса, показано на фиг. 1, в него входят: нагреватели 1, разборная форма 2, которая состоит из держателя 3 для затравки; тигля 4. поршня 5 и емкости 6 для аккумулирующего тепло материала. Снаружи, в верхней части, форма 2 оборудована средством для термостатирования затравки в виде вакуумных экранов 7. В комплект печи входит также ванна охлаждения 8.

Исходя из требований технологического процесса и свойств расплава исходного материала, форма 2 должна быть изготовлена из теплостойкого материала, например, из графита, и иметь покрытие контактирующих с расплавом поверхностей несмачиваемым расплавом материалом, например, нитридом кремния.

Поршень 5 должен быть изготовлен из такого же материала и иметь такое же покрытие, но на его верхнем торце, имеющем контакт с расплавом, поверхность должна быть из смачиваемого расплавом материала.

Вес поршня Р определяют из зависимости Р > σ˙l, где σ - величина удельного поверхностного натяжения данного расплава (для жидкого кремния σ= 0,7 г/см), удерживающего смачиваемый им торец поршня; l - длина поршня.

Например, при l = 10 см (для кремния) Р > 7 г.

Размещение внутри формы 2 затравки, заготовки исходного материала и аккумулирующего тепло материала осуществляют заранее так, как это показано на фиг. 2. Для фиксации поршня 5 внутри формы 2 в его верхнем положении (фиг. 2) предусмотрена установка в форме фиксаторов 9 (фиг. 3) из материала с температурой плавления на 60-80оС выше, чем исходного материала (в данном примере ≈1450оС).

Требования к исходным материалам следующие: затравка должна быть изготовлена из того же материала, что и изделие, иметь заданную монокристаллическую структуру, иметь такую же толщину и форму поперечного сечения как и изделие; заготовка исходного материала должна быть изготовлена из того же материала (по составу компонентов), что и изделие, масса заготовки должна быть равна массе получаемого изделия; аккумулирующий тепло материал должен иметь большую удельную теплоемкость, чем охлаждающая форму жидкость; охлаждающая жидкость должна допускать нагрев до 1270оС без кипения (например, расплав олова, свинца или алюминия).

Процесс получения изделия с помощью предлагаемого устройства осуществляют следующим образом.

Форму 1 в собранном и укомплектованном виде (фиг. 2) размещают в камере вакуумной печи так, как это показано на фиг. 1. Форму 2 нагревают до температуры плавления исходного материала ( ≈1370оС), в результате чего расплав в тигле 4 начинает взаимодействовать с поверхностью "С" поршня 5, изготовленной из смачиваемого расплавом материала (фиг. 4). Затем форму 2 нагревают до температуры плавления фиксаторов 9, в результате чего поршень 5 начинает перемещаться вниз под собственным весом, обеспечивая заполнение формы расплавом и в нижнем положении приходит во взаимодействие с аккумулирующим тепло материалом, находящимся в емкости 6 (фиг. 5). Далее форму 2 погружают в ванну охлаждения в жидкий охладитель при заданной температуре переохлаждения расплава ( ≈1270оС) на заданную глубину h (фиг. 6) и затем выдерживают в этом положении до спонтанной кристаллизации переохлажденного расплава от затравки.

Затем форма с полученным изделием может быть охлаждена в заданном режиме, и изделие извлечено из формы.

Предлагаемое устройство может быть применено для получения сложных тонкостенных изделий, имеющих постоянную толщину и профиль поперечного сечения по длине (фиг. 7). Формы для получения таких профилей могут быть изготовлены, например, по выплавляемым моделям.

Основным достоинством предлагаемого устройства является то, что оно требует минимума технических средств для обеспечения его работы, это делает возможной автоматизацию технологического процесса на этапе получения изделия из расплава при высокой его производительности. (56) Макеев Х. И. ; , Мамаев Л. М. и др. Разработка устройства для вытягивания кремниевых лент в атмосфере влажного кислорода. Сб. Материалы IX совещания по получению профилированных кристаллов и изделий способом Степанова, Ленинград, 1982, с. 162-168.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ | 1992 |

|

RU2022704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН | 1993 |

|

RU2010670C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ АМОРФНОЙ ФАЗЫ НА НЕКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 1996 |

|

RU2098886C1 |

Устройство для литья пластин или тонкостенных профилей с упорядоченной структурой. Сущность изобретения: устройство состоит из поршня, размещенного внутри формы и повторяющего профиль поперечного сечения внутренней полости формы с возможностью свободного перемещения в ней под собственным весом, который должен превышать усилие, необходимое для перемещения расплава из тигля в форму в направлении сверху вниз. С этой целью поршень из несмачиваемого расплавом материала имеет на торце, имеющем контакт с расплавом, поверхность из смачиваемого им материала. Устройство имеет ниже формы полость для аккумулирующего тепло материала, а над тиглем имеет полость для размещения затравки и размещенные снаружи средства для ее термостатирования, например, тепловые экраны. 3 з. п. ф-лы. 6 ил.

P

Авторы

Даты

1994-01-30—Публикация

1992-02-07—Подача