Изобретение относится к пайке ультразвуковых преобразователей, изготовленных из магнитострикционных ферритовых материалов, и может быть использовано для пайки преобразователей из пьезокерамических и других материалов.

Известен способ пайки ферритовых материалов в среде очищенного аргона или в вакууме по металлизированной никелем поверхности [1]. Для этого необходим длительный технологический процесс подготовки паяемой поверхности, кроме того, способ не обеспечивает высокой прочности соединений металла с ферритовыми материалами.

Известен способ пайки ферритовых материалов с помощью ультразвуковых вибраций [2]. Однако для этого требуются специальные припои, содержащие добавки Zn, Sb, Al, Si, а также редкоземельных металлов и отличающиеся сложной технологией приготовления.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому способу является способ подготовки феррита под пайку и сварку с металлом [3], который включает обезжиривание деталей, формирование металлического слоя на поверхности феррита путем восстановления окислов, входящих в состав феррита, плазменным разрядом в защитно-восстановительной среде, нанесение второго металлического слоя электрохимическим способом и последующую пайку в вакуумной печи.

Недостатками известного способа является сложность и длительность технологического процесса плазменной обработки, при напряжениях более 220 В возможно растрескивание феррита, появление поперечных трещин в восстановленном слое металла, что снижает прочность соединений и ухудшает магнитные свойства феррита.

Целью изобретения является повышение прочности паяного соединения при сборке ультразвукового преобразователя за счет увеличения адгезии металлического слоя к ферритам, производительности процесса пайки за счет сокращения числа операций, а также увеличение добротности ультразвуковых ферритовых преобразователей за счет снижения акустических, электрических и магнитных потерь в соединении.

Для этого на обезжиренную поверхность феррита в защитно-восстановительной атмосфере наносят электропроводящие участки из капельно-жидкой фазы, образующейся при электроискровом разряде между вибрирующим анодом и катодом при локальном ИК-нагреве поверхности феррита со скоростью 10-20о С/с до температур, не превышающих точки Кюри, причем в качестве материала анода выбирают адгезионно-активный металл, например алюминий, цинк, проводят ультразвуковое лужение обработанной поверхности феррита и соединяют ее с металлическим волноводом при давлении 0,15-0,25 МПа.

Сопоставительный анализ с прототипом показал, что предлагаемый способ отличается тем, что электропроводящие участки получают из капельно-жидкой фазы, которая образуется при электроискровом разряде между вибрирующим анодом и катодом при локальном ИК-нагреве поверхности феррита со скоростью 10-20оС/с. Нагрев ведут до температур, не превышающих точки Кюри, а в качестве материала анода используют адгезионно-активный металл, например Al, Zn, после чего проводят ультразвуковое лужение поверхности феррита с электропроводящими участками и соединение с металлическим волноводом при давлении 0,15-0,25 МПа.

Сравнение с другими техническими решениями показало, что признаки, отличающие предлагаемый способ, известны, однако при их совместном использовании в определенной последовательности они проявляют новые свойства, что приводит к положительному эффекту, заключающемуся в повышении прочности паяного соединения, производительности процесса пайки и увеличении добротности ультразвукового преобразователя. Таким образом предлагаемый способ соответствует критерию "существенные отличия".

Защитно-восстановительная жидкость, наносимая на обрабатываемую поверхность, предохраняет электропроводящие участки от окисления. В качестве такой жидкости используют спирто-глицериновую смесь, полиэтиленгликоль и другие вещества.

Выбор в качестве материала анода адгезионно-активного металла, например алюминия, цинка и других металлов, объясняется их высоким химическим сродством с кислородом, в результате чего эти металлы при пайке образовывают химически стойкие соединения с компонентами окислов, входящими в состав феррита, например FeO * NiO.

Ультразвуковое лужение по поверхности феррита с имеющимися электропроводящими участками проводят при локальном ИК-нагреве поверхности феррита до температур, не превышающих точки Кюри, например при 350-400оС, причем в качестве припоя используют легкоплавкие оловянные припои с добавками адгезионно-активных металлов: Al, Zn и др., например припои ПОЦ 10, ПОЦ 20 и др.

Процессы нагрева при нанесении металлических электропроводящих участков из капель жидкой фазы при электроискровом разряде и последующем ультразвуковом лужении обработанной поверхности ведут, используя локальный ИК-нагрев, ограничивающий зону нагрева в пределах до 10-20 мм по длине стержня и обеспечивающий скорость нарастания температуры не свыше 10-20оС/с во избежание растрескивания феррита и ухудшения его магнитных свойств.

В процессе ультразвукового лужения металлического покрытия на поверхности феррита в расплаве припоя при амплитуде УЗ-вибраций 8-15 мкм возникают интенсивные кавитационные явления и микропотоки вблизи паяемой поверхности. В результате этих эффектов происходит физическая активация зерен нанесенного адгезионно-активного металла и их физико-химическое взаимодействие с компонентами окислов, находящихся на поверхности феррита, что и приводит к образованию прочного слоя с ферритовыми материалами. Облуженную поверхность феррита соединяют с металлическим волноводом с помощью технологического приспособления, процесс пайки ведут ИК-нагревом со скоростью не более 10-20оС/с в течение 0,5-1 мин, затем охлаждение соединения при давлении 0,15-0,25 МПа. При скорости нарастания температуры менее 10оС/с резко снижается производительность процесса пайки, более 20оС/с возможно растрескивание феррита ввиду значительного роста термических напряжений в нем.

Давление в пределах 0,15-0,25 МПа необходимо для исключения смещения деталей при их охлаждении, а также образования однородного по толщине паяного шва между соединяемыми деталями. При давлении менее 0,15 МПа паяный шов неоднороден, в нем могут присутствовать пустоты. При давлении более 0,25 МПа припой вытесняется из соединения, ослабляя его прочность.

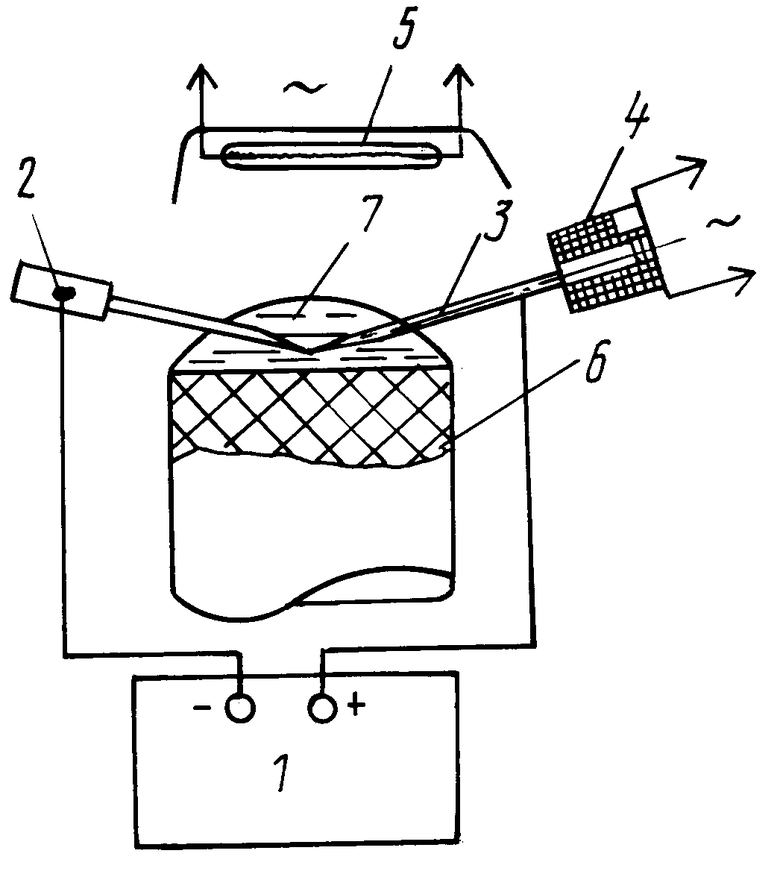

На чертеже изображена схема, иллюстрирующая предлагаемый способ.

Схема содержит источник 1 импульсов постоянного тока, катод 2, анод 3, вибратор 4, источник ИК-нагрева 5. На поверхность феррита 6 нанесена защитная жидкость 7, в которую погружены анод и катод.

Способ осуществляют следующим образом.

Поверхность феррита после обезжиривания, нагревают под слоем защитной жидкости с помощью ИК-нагрева со скоростью 10-20оС/с до 300-350оС. В жидкость вводят анод и катод, которые перемещают по поверхности феррита с зазором 1-2 мм между ними, подавая на них импульсы постоянного тока с частотой следования 100 Гц и энергией 0,05-1 Дж от источника 1. При этом в межэлектродном зазоре возникает электрическая искра, которая вызывает образование капель жидкой фазы более легкоплавкого электрода-анода, которые, попадая на нагретую поверхность феррита, прочно сцепляются с нею, образуя электропроводящие участки размером 0,5-1,0 мм2. Вибрация анода амплитудой 1-2 мм и частотой 50 Гц, реализуемая с помощью электромагнитного вибратора 4, позволяет поддерживать процесс электроискрового пробоя в межэлектродном зазоре, постоянным во времени.

П р и м е р. Пайку магнитострикционных стержней из феррита 21 СПА ведут к металлическому волноводу ультразвукового преобразователя для установки ультразвуковой сварки проволочных выводов микросхем ОЗУН-1000. В качестве источника импульсов постоянного тока используют установку типа "Элитрон". Нанесение электропроводящих участков адгезионно-активного металла - алюминия из капельно-жидкой фазы на поверхность феррита ведут при электроискровом разряде между электродами при следующих параметрах: энергия импульсов 0,5-1 Дж, частота следования 100 Гц, зазор между электродами 1-2 мм, время обработки 30-40 с, температура нагрева поверхности феррита 400оС, материал анода - алюминий, электрическое сопротивление на обработанных участках 0,5-1,0 МОм. Ультразвуковое лужение обработанной поверхности феррита с имеющимися электропроводящими участками и металлического волновода ведут припоем ПОС 40 при 260+5оС в течение 10-12 с паяльником УЗП2-0,025 на частоте 44 + 1 кГц и напряжении на выходе генератора УЗГЗ - 0,4 50-60 В.

Соединение ферритового стержня преобразователя с волноводом проводят без флюса при локальном ИК-нагреве зоны соединения со скоростью нагрева 10-20оС/с и последующем охлаждении паяного соединения при давлении 0,15-0,25 МПа к соединяемым деталям.

Механическую прочность соединения проверяют методом отрыва на разрывной машине РП-100. Прочность паяных соединений была не хуже 10,0 МПа, а электрическая добротность преобразователя не менее 50.

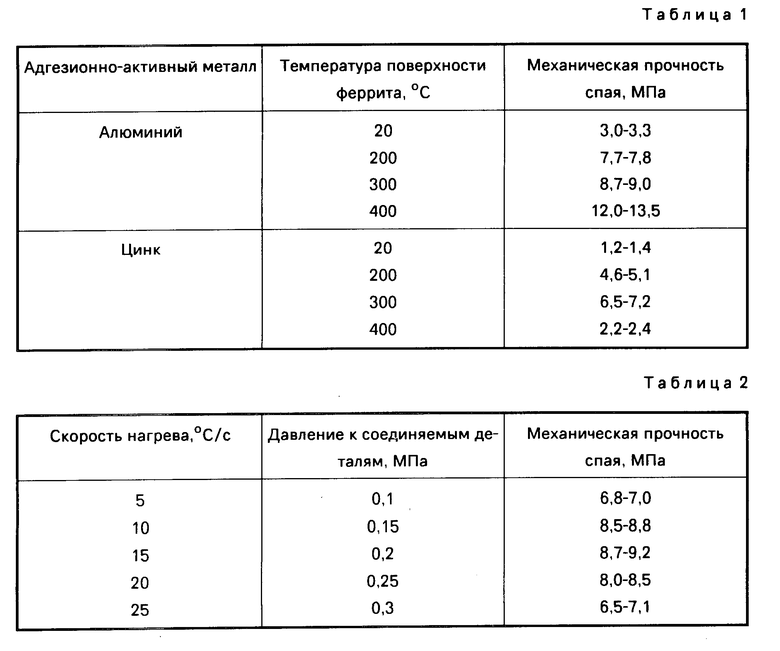

По методике, описанной в примере 1, получают данные по спаям для других адгезионно-активных металлов (табл.1) при разных скоростях нагрева и давления (табл. 2).

Следовательно, наибольшая механическая прочность спая достигается при использовании адгезионно-активного металла - алюминия, так как цинк быстро испаряется, не достигая поверхности феррита. Увеличение температуры до 400оС повышает прочность спая до 9,0 МПа, однако дальнейший ее рост ограничен точкой Кюри (500-550оС). Оптимальные режимы процесса пайки преобразователя: скорость нагрева ИК-излучением 10-20оС/с, давление к соединяемым деталям 0,15-0,25 МПа.

Эффективность изобретения заключается в повышении прочности паяного соединения ферритового преобразователя с металлическим волноводом в 1,3-1,5 раза, в увеличении добротности ультразвукового преобразователя на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ ФЕРРИТОВ | 1992 |

|

RU2053064C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2022734C1 |

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

| Способ сборки пакетных пьезоэлектрических преобразователей | 1976 |

|

SU585887A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ МОНТАЖА КРИСТАЛЛОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1991 |

|

RU2076394C1 |

| Ультразвуковой паяльник | 1979 |

|

SU831447A1 |

| Способ ультразвуковой пайки | 1978 |

|

SU727351A1 |

| Способ изготовления пьезоэлектрических преобразователей | 1989 |

|

SU1731493A1 |

| Способ лужения и пайки изделий из керамики, абразивов, ферритов и т.п. материалов | 1957 |

|

SU116865A1 |

Использование: пайка ультразвуковых преобразователей, изготовленных из магнитострикционных ферритов, а также из пьезокерамических и других материалов. Сущность изобретения: электропроводящие участки на феррит наносят из капельно-жидкой фазы, образующейся при электроискровом разряде между вибрирующим анодом и катодом, при локальном инфракрасном нагреве поверхности феррита со скоростью 10 - 20°С/с до температур, не превышающих точки Кюри, причем в качестве материала анода выбирают адгезионно-активный металл, например алюминий, цинк, проводят ультразвуковое лужение обработанной поверхности феррита и соединяют с металлическим волноводом при давлении 0,15 - 0,25 МПа. 1 ил., 2 табл.

СПОСОБ ПАЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ, включающий обезжиривание паяемых поверхностей, образование на феррите электропроводящих участков в защитно-восстановительной атмосфере и нагрев зоны соединения до температуры пайки, отличающийся тем, что, с целью повышения прочности паяного соединения, производительности процесса пайки и увеличения добротности ультразвукового преобразователя, электропроводящие участки наносят из капельно-жидкой фазы, образующейся электроискровым разрядом между вибрирующим анодом и катодом при локальном инфракрасном нагреве поверхности феррита со скоростью 10 - 20oС до температур, не превышающих точки Кюри, в качестве материала анода берут адгезионно-активный металл, выбранной из группы: алюминий, цинк, производят ультразвуковое лужение обработанной поверхности феррита и соединяют с металлическим волноводом при давлении 0,15 - 0,25 МПа.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ подготовки феррита под пайку и сварку с металлом | 1984 |

|

SU1214352A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-06-04—Подача