1

Р1зобретепие относится к области производства электронных компонентов, в частности стеклокерамических конденсаторов постоянной емкости, и может быть также использовано для лужения и пайки других кералгическ Х изделий радиотех11ической н электронной промышленностн.

Pl3i;ecrei; припой на основе свинца, содержащий в различных количествах добавки олова, цинка, кадмия и сурьмы. Температуры плавления таких сплавов не превышают температур мягкой пайки, пайка и лужение керамических и стеклокерамических поверхностей происходит под воздействием ультразвуковых колебаний, вводимых в раснлав припоя 1.

Однако такой припой имеет сложную технологию получения, а также недостаточную геличину адгезии припоев к керамическим и стеклокерамическим поверхностям (меньшую чем для покрытий, наносимых вжиганием металлизационных паст).

Известен также многокомпозиционный силав для пайки и лужения материалов с окислеииымн поверх остями, компоненты которого взяты в следующих соотнощениях, вес. %: свинец 40-98; олово 1,8-50; цинк 0,05-10; алюминий О-0,1; кремний+титан-|4-бериллнй О-0,1; медь О-3 2.

Однако этот приной имеет сложный комнозициоиный состав, дефицитиость отдельных

комнонентов, а также трудоемкость получения его.

Целью изобретения является иовьпиеиие адгезии припоя к керамике при ультразвуковой пайке.

Для этого предлагаемый припой для получения и пайки керамики и стеклокерамики, содержащий олово, цинк, сурьму, дополнительно содержит индий ири следующем соотношении комиоиентов, вес. %:

Олово8-10

Циик10--15

Сурьма1-2

Иидий5--10

СвинецОста:п ное

Припой нриготовляется путем расплавления малооловянистого стандартного припоя, содер кащего сурьму в связаииом соотношении, и введеиия в расплав сиачала цинка при 430°С, а затем иидия при температуре сплава 250°С.

Перед пайкой или лужением припой наносится иа нодогретую до 250°С поверхность керамических и стеклокерамических изделий, пайка проиеходит с примепением ультразвуковых колебаний, вводимых в расплав припоя. Введение иидия в еостав припоя увеличивает емачивающую способиость припоя, что зиачптельпо повышает прочность ецеплен)я припоя с поверхностью керамики или стеклокерамики.

Проведенные экспернменты по лужению и пайке образцов из монолнтной стеклокерамики, применяемой для производства конденсаторов ностояииой емкости, припоем предлагаемого состава показывают высокую эффективность процесса лужения.

Лужение поверхностей стеклокерамических

детален осуществляется ультразвуковым паяльником типа УЗП-2-0,025. При амплитудном значении выходного напряжения генератора УЗГ-3-0,4 порядка 100В процесс лужения длится 7-10 с.

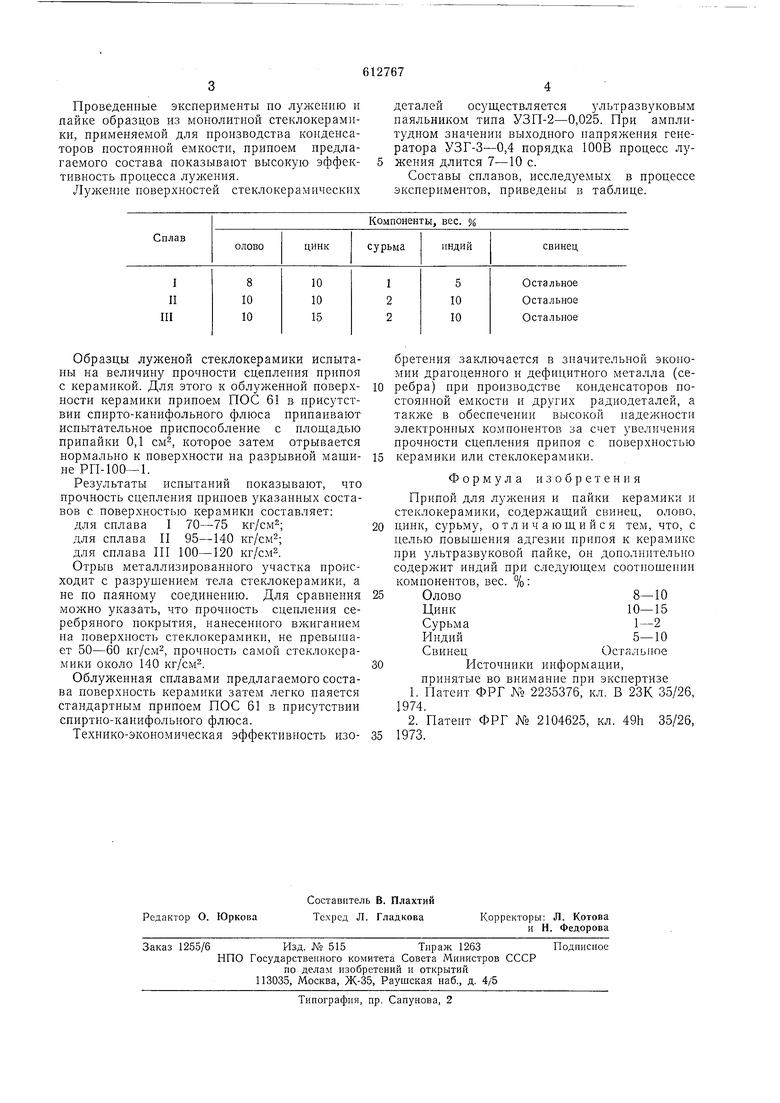

Составы сплавов, нсследуемых в процессе эксперимептов, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| Припой для лужения и пайки алюминия и его сплавов | 1990 |

|

SU1774907A3 |

| Способ металлизации заготовок керамических конденсаторов | 1979 |

|

SU872517A1 |

| СПОСОБ ПАЙКИ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2030977C1 |

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2011 |

|

RU2477207C1 |

| Способ ультразвуковой пайки | 1978 |

|

SU727351A1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| Припой для бесфлюсовой пайки алюминия и его сплавов | 1990 |

|

SU1785858A1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

Образцы луженой стеклокерамики испытаны на величину прочпости сцепления припоя с керамикой. Для этого к облуженной поверхности керамики припоем ПОС 61 в присутствии спирто-каиифольного флюса припаивают испытательное приспособление с площадью припайки 0,1 см, которое затем отрывается нормально к поверхности па разрывной машине РП-100-1.

Результаты испытаний показывают, что прочность сцепления нриноев указанных составов с поверхностью керамики составляет:

для сплава I 70-75 кг/см ;

для сплава П 95-140 кг/см ;

для сплава III 100-120 кг/см.

Отрыв металлизированного участка происходит с разрушением тела стеклокерамики, а не по паяному соединению. Для сравнения можно указать, что прочность сцепления серебряного покрытия, нанесенного вжиганием на поверхность стеклокерамики, не превышает 50-60 кг/см2, прочность самой стеклокерамики около 140 кг/см.

Облужеиная сплавами предлагаемого состава поверхность керамики затем легко паяется стандартным припоем ПОС 61 в присутствии спиртно-канифольного флюса.

Технико-экономическая эффективность изобретения заключается в значительной экономии драгоценного и дефицитного металла (серебра) при производстве конденсаторов постоянной емкости и других радиодеталей, а также в обеспечении высокой надежности электронных компонентов за счет увеличения прочности сцепления припоя с поверхностью керамики или стеклокерамики.

Формула изобретения

Припой для лужения и пайки керамики и стеклокерамики, содерл ;ащий свинец, олово, цннк, сурьму, отличающийся тем, что, с целью повышения адгезии припоя к керамике при ультразвуковой пайке, он дополнительно содерлсит индий при следующем соотношении компонентов, вес. %:

Олово8-10

Цинк10-15

Сурьма1-2

Индий5-10

СвинецОстальное

Источники информации, принятые во вниманне при экспертизе

Авторы

Даты

1978-06-30—Публикация

1976-12-16—Подача