(54) СПОСОБ УЛЬТРАЗВУКОВОЙ ПАЙКИ

пример монолитной керамикой, стеклокерамикой, пьезокерамикой.

Целью изобретения является првыщенне производительности процесса ультраЗвуковой пайки и увеличение механической прочности паяных соединений.

Цель достигается тем, что в жидкий припой дополнительно ВВОДИТ импульсы упругих ультразвуковых колебаний с амплитудой в 1,5-3,5 раза превышающей амплитуду непрерывных колебаний.

Подача импульсов ультразвука может быть выполнена простыми методами, напрймер реализацией импульсного тока подмагнйчивания, подаваемого через контакты реле или тиристорную схему от другого источника постоянного тока.

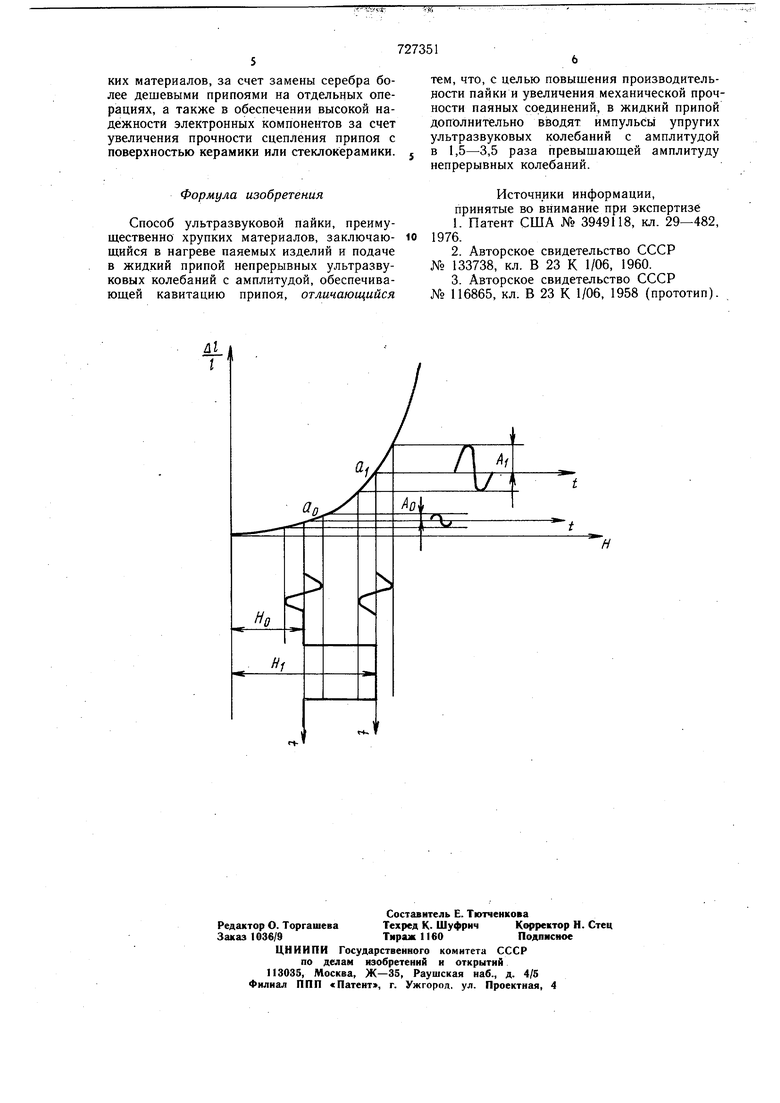

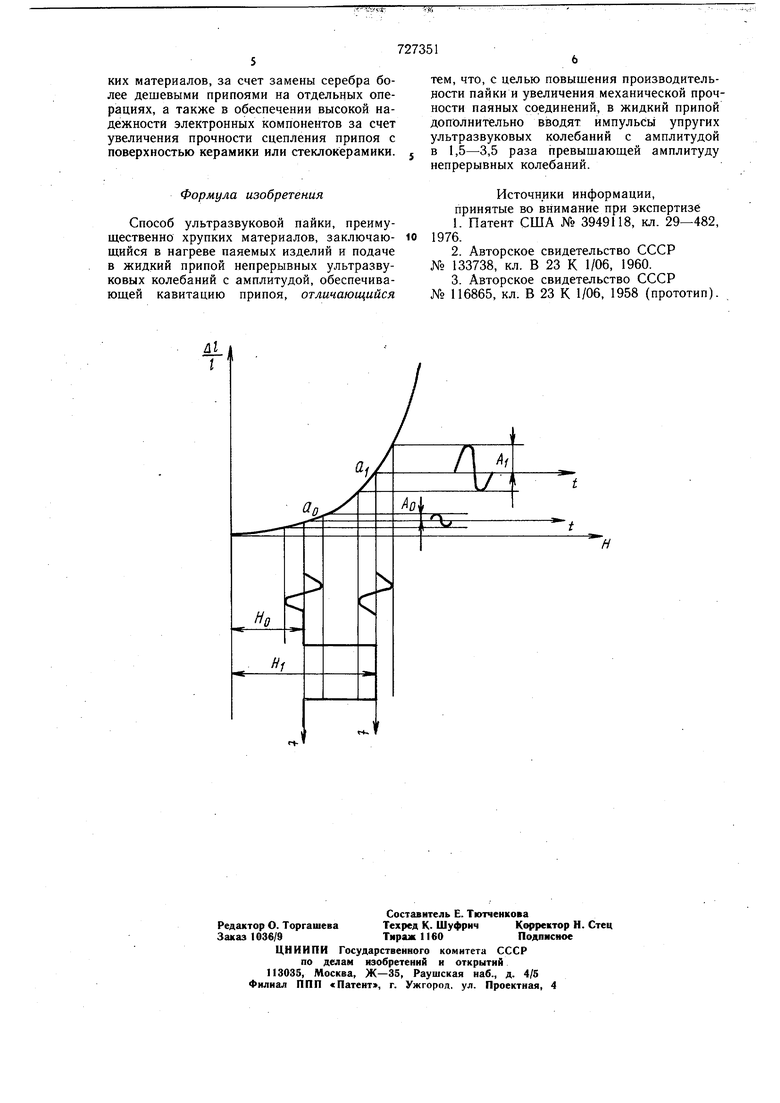

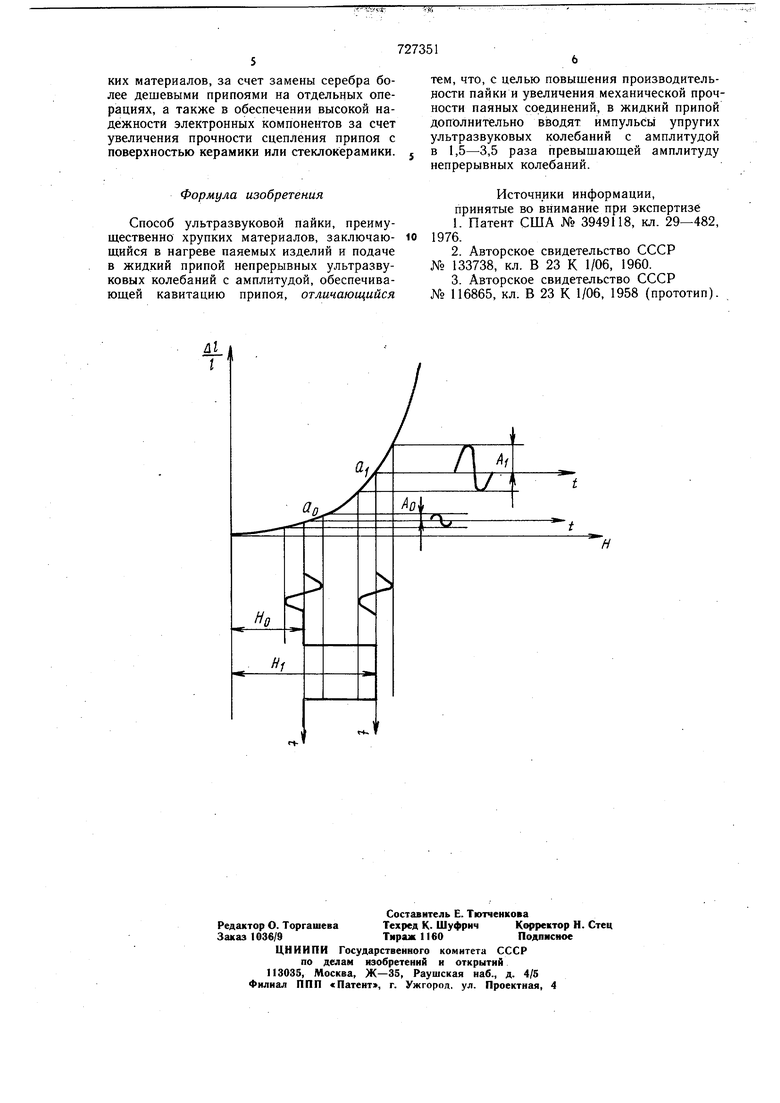

На чертеже показана схема проведения способа.

При работе магнитострикционного преобразователя в непрерывном режиме ультразвуковых колебаний при постоянном токе подмагничивания амплитудой Но упругие ультразвуковые колебания имеют амплитуду А. При подаче импульса тока подмагничивания амплитудой рабочая точка смещается на более крутой участок хара;ктеристики преобразователя, при этом амплитуда упругих ультразвуковых колебаний А: в 1,5-3,5 раза превышает амплитуду А.

После подачи ультразвукового ударного импульса, накладываемого на непрерывно подаваемые ультразвуковые колебания, следует пауза, продолжительность которой равна или несколько меньше длительности импульса. Непрерывно подаваемые в припой ультразвуковые колебания интенсивностью, обеспечивающей кавитацию, создают демпфирование ударных импульсов. Это демпфирование обеспечивается тем, что при захлопывании кавитационной полости возникает ударная сферическая микроволна, динамический импульс которой, распространяясь равномерно во все стороны, оказывает воздействие как на подложку, так и на упругие волны ультразвукового импульса, снижая абсолютную величину их силового воздействия. Таким образом, энергия ультразвукового импульса оказывается недостаточной для создания и развития транскристаллитной трещины, однако уровень ее оказывается вполне достаточным для локальной эрозии поверхности подложки. Резко локализованный ультразвуковой силовой импульс оказывает не только динамическое воздействие, но за счет трансформации упругой энергии в теплоту создает интенсивные локальные тепловые микрополя, которые обеспечивают реальные предпосылки осуществления стехиометрических соединений металл-металло ид. Динамический фактор ультразвукового импульса способствует наиболее полному заполнению пустот, пор и других углублений микрорельефа поверхности, а также способствует прочному сцеплению с основой

вновь образовавшихся химических соединений на основе металла припоя и материала подложки.

Постоянное наличие ультразвуковых колебаний в зоне пайки необходимо для повышения производительности процесса (при

отсутствии ультразвука керамика не смачивается припоем), эффективного удаления окисных пленок с припоя и образования центров кавитации в расплаве припоя.

Проведенные эксперименты по пайке образцов из монолитной стеклокерамики с комбинированной подачей ультразвука, включающего применение импульсного тока подмагничивания, показали в ысокую эффективность предлагаемого способа.

Пример. Пайка стеклокерамических деталей с комбинированной подачей ультразвука осуществлялась ультразвуковым паяльником типа УЗП-2-0,025. В качестве источника ультразвука использовался промышленный генератор УЗГ-3-0,4. При амплитудном значении выходного напряжения генератора 100 В и частоте колебаний 44 кГц процесс пайки длился 3 сек. Температура пайки составляла 260-265°С. Для пайки использовался стандартный оловянно-цинковый припой П200А.

В процессе экспериментов исследовались режимы пайки с количеством импульсов в сек (п) 1, 1,5, 2,0, 3,0 и без импульсов. Во всех режимах средний ток подмагничивания поддерживался на уровне 4,5 А, что в 1,5 раза превышает ток подмагничивания в обычном режиме.

Образцы паяной стеклокерамики были испытаны на прочность сцепления припоя с поверхностью стеклокерамики. Для этого к исследуемой поверхности припоем ПОС61 в присутствии спиртоканифольного флюса припаивалось испытательное приспособление с площадью припайки 0,1 см 2, которое затем отрывалось нормально к поверхности на разрь1вной машине РП-100-1. Значения прочности сцепления усреднялись по 5 образцам.. .

Результаты испытаний показали, что отрыв паяного участка происходит с разрущением тела стеклокерамики, причем прочность сцепления составляет прип 116,9 МПа

п 1,517,6 МПа

п 2,018,6 МПа

п 3,017,0 МПа

постоянном токе

подмагничивания 10 МПа.

Таким образом, оптимальным является режим с количеством импульсов 1,5-3,0 в сек, при этом прочность сцепления возрастает в 1,7-1,8 раза.

Эффективность способа заключается в значительной экономии драгоценного и дефицитного металла (серебра) при производстве конденсаторов постоянной емкости и других радиодеталей, выполняемых из хрупких материалов, за счет замены серебра более дешевыми припоями на отдельных операциях, а также в обеспечении высокой надежности электронных компонентов за счет увеличения прочности сцепления припоя с поверхностью керамики или стеклокерамики.

Формула изобретения

Способ ультразвуковой пайки, преимущественно хрупких материалов, заключающийся в нагреве паяемых изделий и подаче в жидкий припой непрерывных ультразвуковых колебаний с амплитудой, обеспечивающей кавитацию припоя, отличающийся

тем, что, с целью повышения производительдости пайки и увеличения механической прочности паяных соединений, в жидкий припой дополнительно вводят импульСУ упругих ультразвуковых колебаний с амплитудой в 1,5-3,5 раза превышаюшей амплитуду непрерывных колебаний.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3949118, кл. 29-482, 1976.

2.Авторское свидетельство СССР № 133738, кл. В 23 К 1/06, 1960.

3.Авторское свидетельство СССР

№ 116865, кл. В 23 К 1/06, 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| Устройство для распайки паяных соединений | 1981 |

|

SU961883A1 |

| Устройство для ультразвуковой пайки труб | 1985 |

|

SU1311881A1 |

| ПАЯНАЯ СИСТЕМА С СОГЛАСОВАННЫМИ КОЭФФИЦИЕНТАМИ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ | 2005 |

|

RU2403136C2 |

| Припой для лужения и пайки алюминия и его сплавов | 1990 |

|

SU1774907A3 |

| Припой для бесфлюсовой пайки алюминия и его сплавов | 1977 |

|

SU674851A1 |

| АКУСТИЧЕСКИЙ ИМПЕДАНСНЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПАЯНЫХ И КЛЕЕВЫХ СОЕДИНЕНИЙ ОБШИВКИ С ТОРЦАМИ СОТ В ОДНОСТОРОННИХ СОТОВЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2069362C1 |

AL t

Авторы

Даты

1980-04-15—Публикация

1978-04-05—Подача