(54) СПОСОБ УЛБТРАЗВУКОВОЙ ПАЙКИ И ЛУЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрический паяльник | 1978 |

|

SU719821A1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| СПОСОБ ПАЙКИ ДЕТАЛЕЙ УЛЬТРАЗВУКОВЫМ ПАЯЛЬНИКОМ | 1998 |

|

RU2155117C2 |

| Способ ультразвуковой пайки | 1978 |

|

SU727351A1 |

| СПОСОБ ПАЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗ МАГНИТОСТРИКЦИОННЫХ ФЕРРИТОВ | 1991 |

|

RU2022733C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2022734C1 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

| Паяльник для пайки и распайки | 1978 |

|

SU766775A1 |

| ФЛЮС ДЛЯ ПАЙКИ И ЛУЖЕНИЯ ЛЕГКОПЛАВКИМ ПРИПОЕМ | 2000 |

|

RU2208505C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ ФЕРРИТОВ | 1992 |

|

RU2053064C1 |

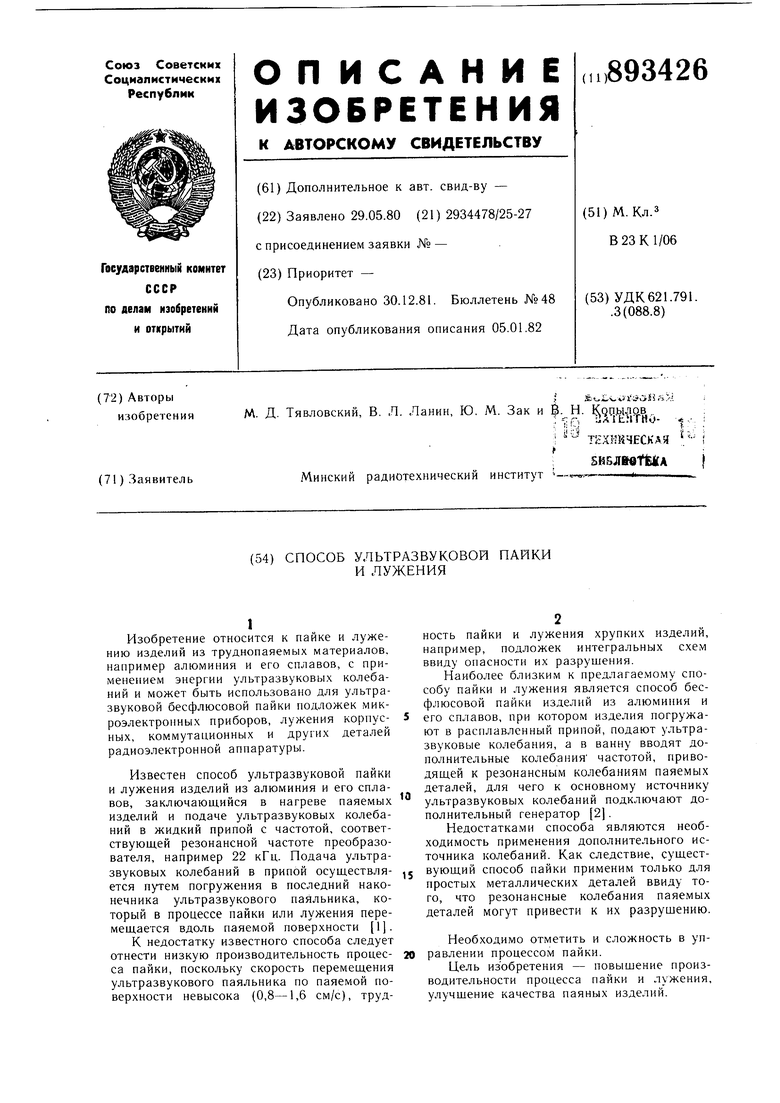

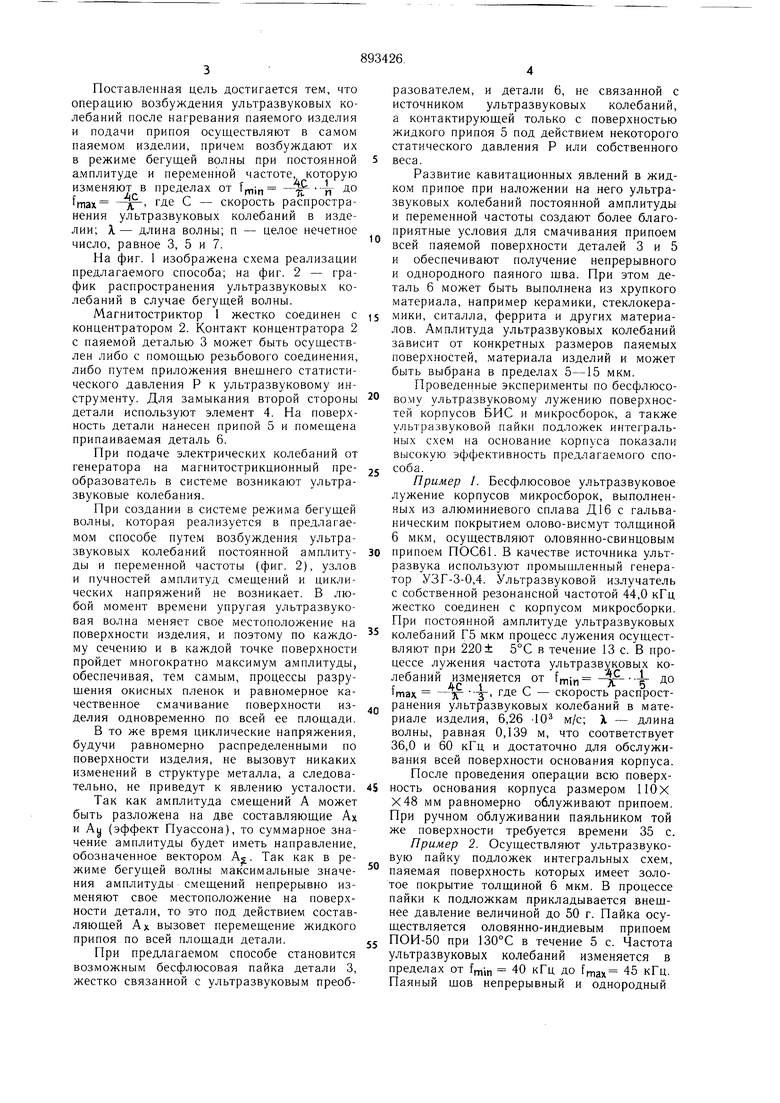

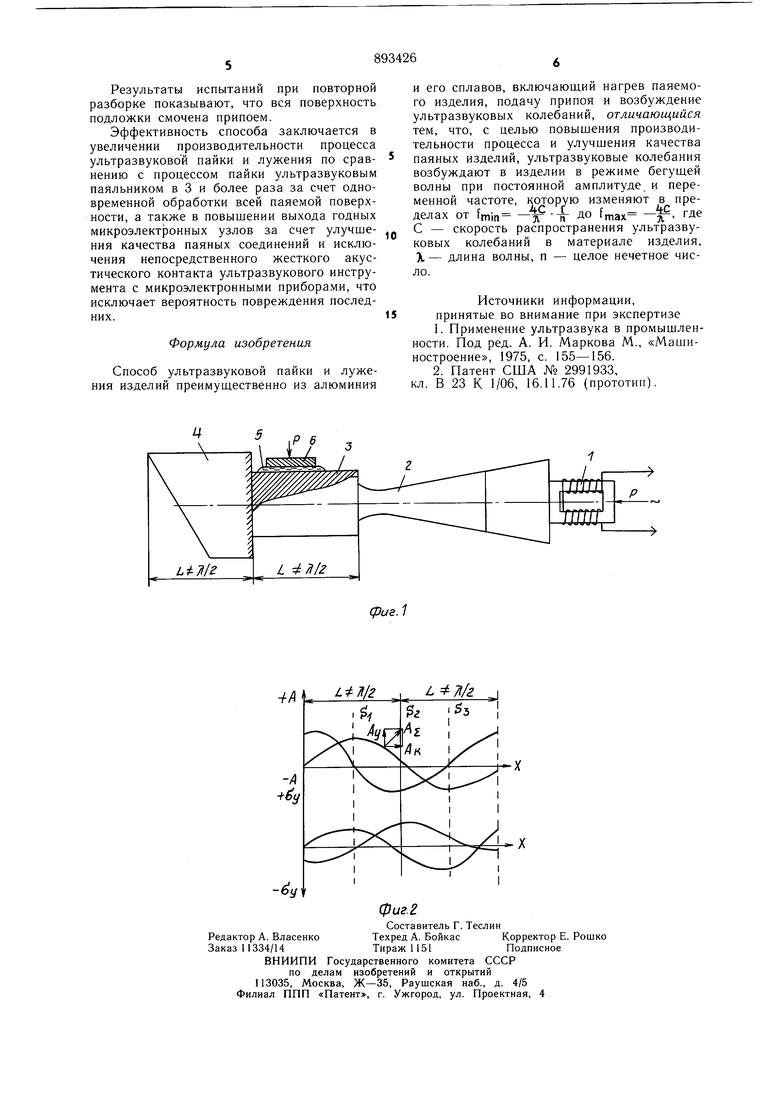

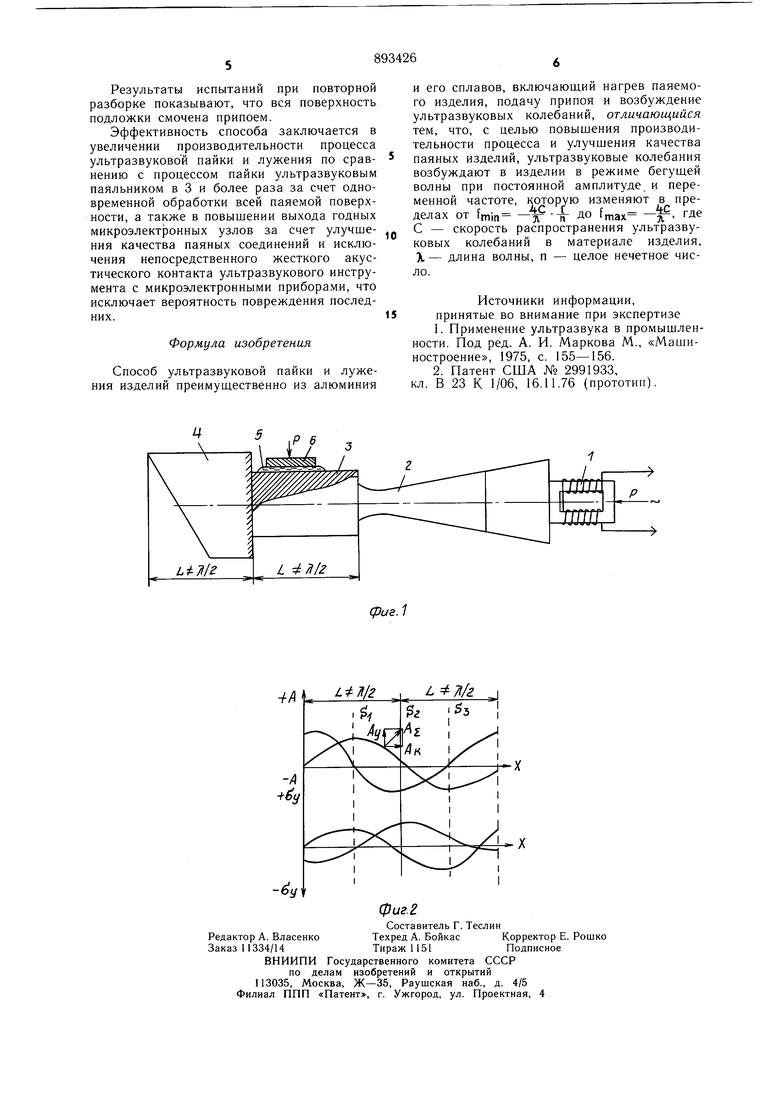

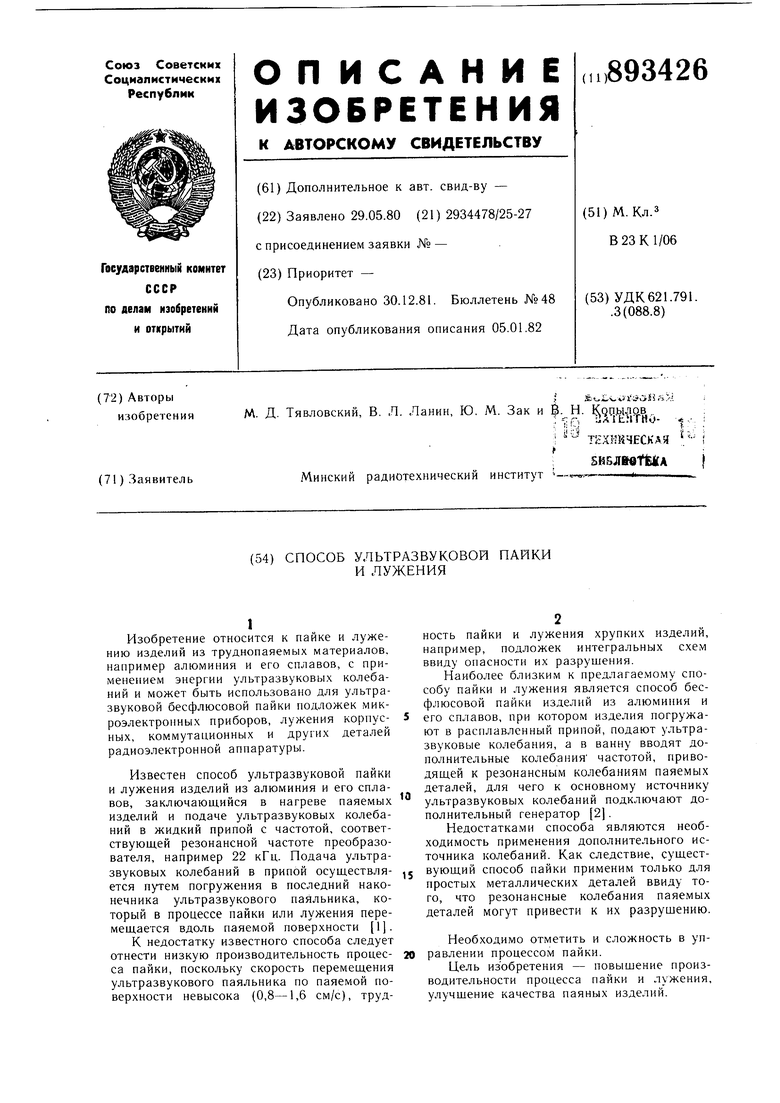

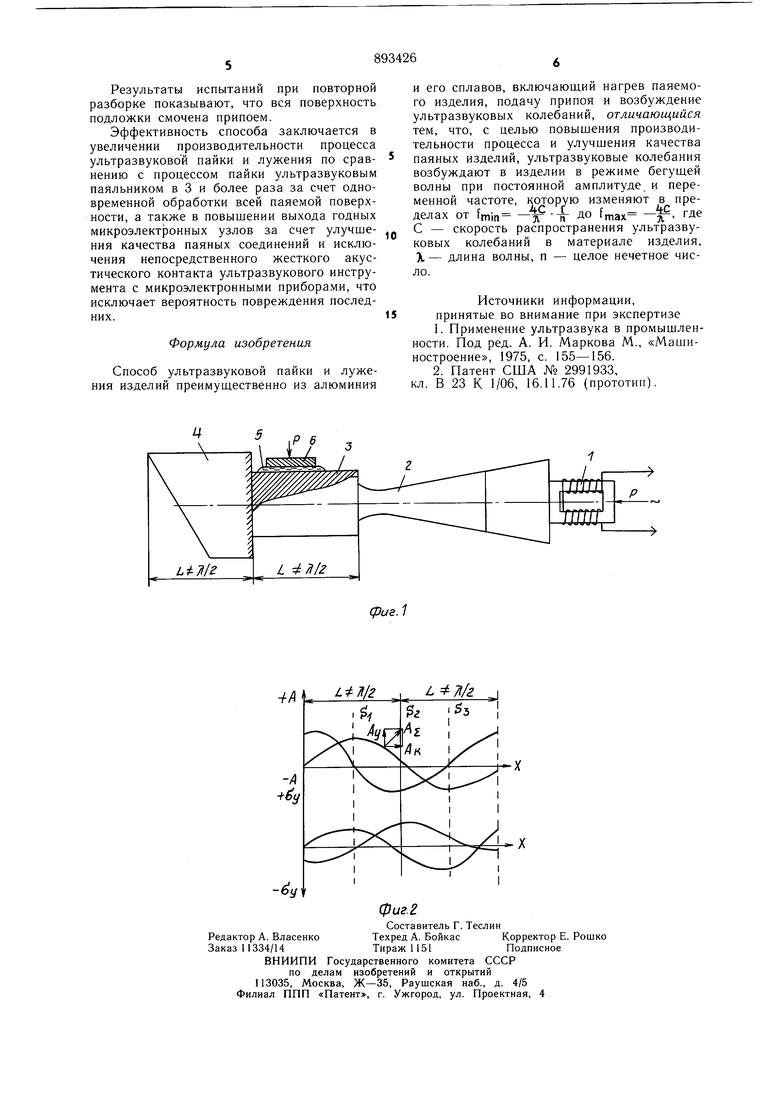

Изобретение относится к пайке и лужению изделий из труднопаяемых материалов, например алюминия и его сплавов, с применением энергии ультразвуковых колебаний и может быть использовано для ультразвуковой бесфлюсовой пайки подложек микроэлектронных приборов, лужения корпусных, коммутационных и других деталей радиоэлектронной аппаратуры. Известен способ ультразвуковой пайки и лужения изделий из алюминия и его сплавов, заключающийся в нагреве паяемых изделий и подаче ультразвуковых колебаний в жидкий припой с частотой, соответствующей резонансной частоте преобразователя, например 22 кГц. Подача ультразвуковых колебаний в припой осуществляется путем погружения в последний наконечника ультразвукового паяльника, который в процессе пайки или лужения перемещается вдоль паяемой поверхности 1. К недостатку известного способа следует отнести низкую производительность процесса пайки, поскольку скорость перемещения ультразвукового паяльника по паяемой поверхности невысока (0,8-1,6 см/с), трудность пайки и лужения хрупких изделии, например, подложек интегральных схем ввиду опасности их разрушения. Наиболее близким к предлагаемому способу пайки и лужения является способ бесфлюсовой пайки изделий из алюминия и его сплавов, при котором изделия погружают в расплавленный припой, подают ультразвуковые колебания, а в ванну вводят дополнительные колебания частотой, приводящей к резонансным колебаниям паяемых деталей, для чего к основному источнику ультразвуковых колебаний подключают дополнительный генератор 2. Недостатками способа являются необходимость применения дополнительного источника колебаний. Как следствие, существующий способ пайки применим только для простых металлических деталей ввиду того, что резонансные колебания паяемых деталей могут привести к их разрушению. Необходимо отметить и сложность в управлении процессом пайки. Цель изобретения - повышение производительности процесса пайки и лужения, улучшение качества паяных изделий. Поставленная цель достигается тем, что операцию возбуждения ультразвуковых колебаний после нагревания паяемого изделия и подачи припоя осуществляют в самом паяемом изделии, причем возбуждают их в режиме бегущей волны при постоянной амплитуде и переменной частоте, которую изменяют в пределах от 7Г ° fmax - скорость распространения ультразвуковых колебаний в изделии; А.- длина волны; п - целое нечетное число, равное 3, 5 и 7. На фиг. 1 изображена схема реализации предлагаемого способа; на фиг. 2 - график распространения ультразвуковых колебаний в случае бегущей волны. Магнитостриктор 1 жестко соединен с концентратором 2. Контакт концентратора 2 с паяемой деталью 3 может быть осуществлен либо с помощью резьбового соединения, либо путем приложения внещнего статистического давления Р к ультразвуковому инструменту. Для замыкания второй стороны детали используют элемент 4. На поверхность детали нанесен припой 5 и помещена припаиваемая деталь 6. Нри подаче электрических колебаний от генератора на магнитострикционный преобразователь в системе возникают ультразвуковые колебания. При создании в системе режима бегущей волны, которая реализуется в предлагаемом способе путем возбуждения ультразвуковых колебаний постоянной амплитуды и переменной частоты (фиг. 2), узлов и пучностей амплитуд смещений и циклических напряжений не возникает. В любой момент времени упругая ультразвуковая волна меняет свое местоположение на поверхности изделия, и поэтому по каждому сечению и в каждой точке поверхности пройдет многократно максимум амплитуды, обеспечивая, тем самым, процессы разрущения окисных пленок и равномерное качественное смачивание поверхности изделия одновременно по всей ее площади. В то же время циклические напряжения, будучи равномерно распределенными по поверхности изделия, не вызовут никаких изменений в структуре металла, а следовательно, не приведут к явлению усталости. Так как амплитуда смещений А может быть разложена на две составляющие Ах и Ау (эффект Пуассона), то суммарное значение амплитуды будет иметь направление, обозначенное вектором А. Так как в режиме бегущей волны максимальные значения амплитуды смещений непрерывно изменяют свое местоположение на поверхности детали, то это под действием составляющей АХ вызовет перемещение жидкого припоя по всей площади детали. При предлагаемом способе становится возможным бесфлюсовая пайка детали 3, жестко связанной с ультразвуковым преобразователем, и детали 6, не связанной с источником ультразвуковых колебаний, а контактирующей только с поверхностью жидкого припоя 5 под действием некоторого статического давления Р или собственного веса. Развитие кавитационных явлений в жидком припое при наложении на него ультразвуковых колебаний постоянной амплитуды и переменной частоты создают более благоприятные условия для смачивания припоем всей паяемой поверхности деталей 3 и 5 и обеспечивают получение непрерывного и однородного паяного шва. При этом деталь 6 может быть выполнена из хрупкого материала, например керамики, стеклокераМИКИ, ситалла, феррита и других материалов. Амплитуда ультразвуковых колебаний зависит от конкретных размеров паяемых поверхностей, материала изделий и может быть выбрана в пределах 5-15 мкм. Проведенные эксперименты по бесфлюсоBo.viy ультразвуковому лужению поверхностей корпусов БИС и микросборок, а также ультразвуковой пайки подложек интегральных схем на основание корпуса показали высокую эффективность предлагаемого способа. Пример I. Бесфлюсовое ультразвуковое лужение корпусов микросборок, выполненных из алюминиевого сплава Д16 с гальваническим покрытием олово-висмут толщиной 6 мкм, осуществляют оловянно-свинцовым припоем ПОС61. В качестве источника ультразвука используют промышленный генератор УЗГ-3-0,4. Ультразвуковой излучатель с собственной резонансной частотой 44,0 кГц жестко соединен с корпусом микросборки. При постоянной амплитуде ультразвуковых колебаний Г5 мкм процесс лужения осуществляют при 220 ± 5°С в течение 13 с. В процессе лужения частота ультразвуковых колебаний изменяется от f.,:- .4f4С 1гimax эг - скорость распространения ультразвуковых колебаний в материале изделия, 6,26 -10 м/с; X - длина волны, равная 0,139 м, что соответствует 36,0 и 60 кГц и достаточно для обслуживания всей поверхности основания корпуса. После проведения операции всю поверхность основания корпуса размером IIOX Х48 мм равномерно облуживают припоем. При ручном облуживании паяльником той же поверхности требуется времени 35 с. Пример 2. Осуществляют ультразвуковую пайку подложек интегральных схем, паяемая поверхность которых имеет золотое покрытие толщиной 6 мкм. В процессе пайки к подложкам прикладывается внещнее давление величиной до 50 г. Пайка осуществляется оловянно-индиевым припоем ПОИ-50 при 130°С в течение 5 с. Частота ультразвуковых колебаний изменяется в пределах от fmin 40 кГц до fmax 45 кГц. Паяный щов непрерывный и однородный

Результаты испытаний при повторной разборке показывают, что вся поверхность подложки смочена припоем.

Эффективность способа заключается в увеличении производительности процесса ультразвуковой пайки и лужения по сравнению с процессом пайки ультразвуковым паяльником в 3 и более раза за счет одновременной обработки всей паяемой поверхности, а также в повышении выхода годных микроэлектронных узлов за счет улучшения качества паяных соединений и исключения непосредственного жесткого акустического контакта ультразвукового инструмента с микроэлектронными приборами, что исключает вероятность повреждения последних.

Формула изобретения

Способ ультразвуковой пайки и лужения изделий преимушественно из алюминия У ,Р

и его сплавов, включающий нагрев паяемого изделия, подачу припоя и возбуждение ультразвуковых колебаний, отличающийся тем, что, с целью повышения производительности процесса и улучшения качества паяных изделий, ультразвуковые колебания возбуждают в изделии в режиме бегушей волны при постоянной амплитуде и переменной частоте, которую изменяют в пределах от fmm - --F ДО fmax -. где С - скорость распространения ультразвуковых колебаний в материале изделия, X- длина волны, п - целое нечетное число.

Источники информации, принятые во внимание при экспертизе

кл. В 23 К 1/06, 16.11.76 (прототип). 6

Авторы

Даты

1981-12-30—Публикация

1980-05-29—Подача