Изобретение относится к регулированию натяжения ленточного материала при намотке и может быть использовано в химической, бумажно-целлюлозной, текстильной и других областях народного хозяйства, где технологические процессы предусматривают намотку и размотку тонкомерных ленточных материалов.

Во всех случаях при намотке необходимо выдержать постоянное натяжение этих материалов для обеспечения их целостности и для получения качественной намотки, что представляет определенные трудности в связи с малой толщиной и слабой прочностью тонкомерных ленточных материалов.

Известен электрогидравлический регулятор натяжения, содержащий датчик натяжения, связанный через усилительно-преобразующий блок и электрогидроусилитель с гидромотором, вал которого кинематически связан с намоточным барабаном.

Недостаток такого регулятора заключается в том, что при его сложной и объемной конструкции, контактный способ измерения натяжения тонкомерного ленточного материала, осуществляемого датчиком роликового типа, приводит к наличию систематической погрешности при определении фактического натяжения.

Ближайшим по технической сущности является способ непрерывного контроля и стабилизации натяжения гибкого материала, осуществляемого контактным датчиком натяжения, установленным перед наматываемым рулоном по ходу движения ленточного материала.

Недостатком этого способа является: во-первых, недостаточная точность измерения величины натяжения ленточного материала, поскольку тонкие ленточные материалы обладают упругостью и при приложении к ним усилия со стороны датчика деформируются. Во-вторых, при намотке в рулон тонкомерных материалов толщиной 5-10 мкм они не выдерживают натяжения, создаваемого усилиями от датчика, нарушается их целостность.

Цель изобретения - повышение точности регулирования величины натяжения наматываемого в рулон тонкомерного ленточного материала и обеспечение его целостности и более качественной намотки.

Поставленная цель достигается тем, что в отличие от известного способа, включающего контактный датчик натяжения, установленный по ходу движения тонкомерного материала в процессе его намотки, контроль за величиной изменения натяжения тонкомерного материала осуществляют тензометрическим датчиком, установленным на шейке ролика с рулоном. Новым является то, что, измеряя зависящий от изменения диаметра рулона вращающий момент двигателя, по изменению момента получают информацию об изменении величины натяжения наматываемого в рулон тонкомерного материала.

Устройство для реализации данного способа содержит тензометрический датчик, установленный на шейке ролика и последовательно соединенный с дифференциальным усилителем, выход которого через блок сравнения и блок регулирования связан с электродвигателем. На блок сравнения поступает также базовый сигнал с блока опорного сигнала и после сложения его с сигналом от дифференциального усилителя подается на блок регулятора, который задает скорость вращения электродвигателю.

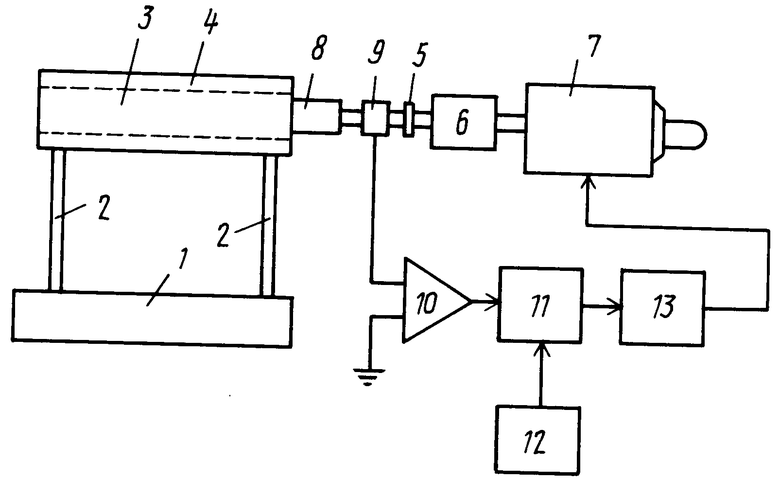

На чертеже представлено устройство для осуществления предлагаемого способа.

Устройство состоит из станины 1, на стойках 2 которой установлен ролик 3, на который наматывается тонкомерный ленточный материал 4. Ролик 3 через муфту 5 и редуктор 6 соединен с электродвигателем 7. На шейке 8 ролика 3 установлен тензометрический датчик 9, последовательно связанный с дифференциальным усилителем 10, который также последовательно соединен с блоком 11 сравнения, на который поступает и базовый сигнал с блока 12 опорного сигнала. Блок 11 сравнения соединен с блоком 13 регулятора, который непосредственно управляет скоростью вращения электродвигателя 7.

Устройство работает следующим образом.

В процессе наматывания тонкомерного ленточного материала 4 на ролик 3 изменяется диаметр рулона, а соответственно изменяется и измеряемый тензометрическим датчиком 9 вращающий момент двигателя, численно равный величине M - F ˙ R, где F - сила натяжения материала, R - радиус рулона.

Согласно этой формуле, определяющей величину момента при вращательном движении тела, вращательный момент прямо пропорционален силе F, т.е. силе натяжения, действующей на рулон, и длине плеча, в нашем случае это радиус R рулона.

Для обеспечения целостности и качественной намотки готовой продукции необходимо с изменением радиуса R рулона поддерживать постоянное натяжение F ленточного материала, наматываемого в рулон при условии, что линейная скорость транспортировки материала постоянна Vл = const. Для чего необходимо обеспечить регулировку частоты вращения двигателя в соответствии с изменениями величины натяжения F, изменяющейся при изменении радиуса R.

Поскольку при намотке изменяется величина радиуса R рулона, то для сохранения Vл = wR = const при изменении R, необходима соответствующая этому изменению автоматическая регулировка скорости вращения w рулона.

Осуществляется это следующим образом.

Сигнал с тензометрического датчика 9 натяжения усиливается дифференциальным усилителем 10 и подается на блок 11 сравнения, где он сравнивается с базовым сигналом от блока 12 опорного сигнала, который задает необходимый уровень величины натяжения. Просуммированный сигнал подается на блок 13 регулирования, который управляет скоростью вращения исполнительного элемента - электродвигателя 7.

В результате на все изменения величины натяжения ленточного материала F в связи с изменением диаметра рулона отрабатывается скорость вращения w электродвигателя, а соответственно и рулона. Таким образом обеспечивается постоянное натяжение F при условии Vл = const.

По сравнению с базовым устройством, содержащим тахогенератор, который кинематически связан с валом двигателя постоянного тока и электрически через потенциометр с входом усилителя, заявляемое устройство имеет преимущества.

Основной недостаток базового устройства заключается в том, что с увеличением радиуса R рулона при постоянной линейной скорости Vл = const транспортировки материала возрастает вероятность разрыва и деформации тонкомерного материала из-за увеличения натяжения F и несколько замедленной отработки скорости вращения рулона, поскольку привод сохраняет заданную скорость вращения, т. е. устройство недостаточно быстро и плавно реагирует на изменения натяжения материала.

В заявляемом же устройстве тензометрический датчик натяжения установлен непосредственно на ролике с рулоном и производит прямой замер изменений натяжения F материала, благодаря чему повышается точность регулирования величины натяжения, сохраняется целостность и повышается качество намотки тонкомерного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования натяжения при намотке рулонного материала | 1988 |

|

SU1595774A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523291C2 |

| Устройство для стабилизации натяжения нитей при перемотке | 1985 |

|

SU1279934A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2675314C2 |

| Устройство для регулирования натяжения перематываемого материала | 1986 |

|

SU1341139A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2536488C2 |

| Устройство для регулирования плотности намотки материала в рулон | 1985 |

|

SU1350097A1 |

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2626735C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2014 |

|

RU2559645C1 |

Использование: регулирование натяжения ленточного материала при намотке. Сущность изобретения: стабилизируют натяжение материала путем регулирования скорости вращения рулона по величине изменения его вращающего момента. 1 ил.

СПОСОБ СТАБИЛИЗАЦИИ НАТЯЖЕНИЯ ТОНКОМЕРНОГО МАЛОПРОЧНОГО ЛЕНТОЧНОГО МАТЕРИАЛА ПРИ НАМОТКЕ В РУЛОН путем регулирования скорости вращения рулона по величине изменения технологического параметра, отличающийся тем, что, с целью повышения качества намотки и сохранения целостности тонкомерного материала, в качестве технологического параметра используют вращающийся момент рулона.

| Способ стабилизации натяжения волокнистого материала при его перемотке и устройство для его осуществления | 1976 |

|

SU632630A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-11-15—Публикация

1991-01-11—Подача