Изобретение относится к намоточным устройствам, преимущественно, в текстильной промышленности.

Цель изобретения - повышение точности путем изменения величины натяжения материала в зависимости от изменения радиуса рулона.

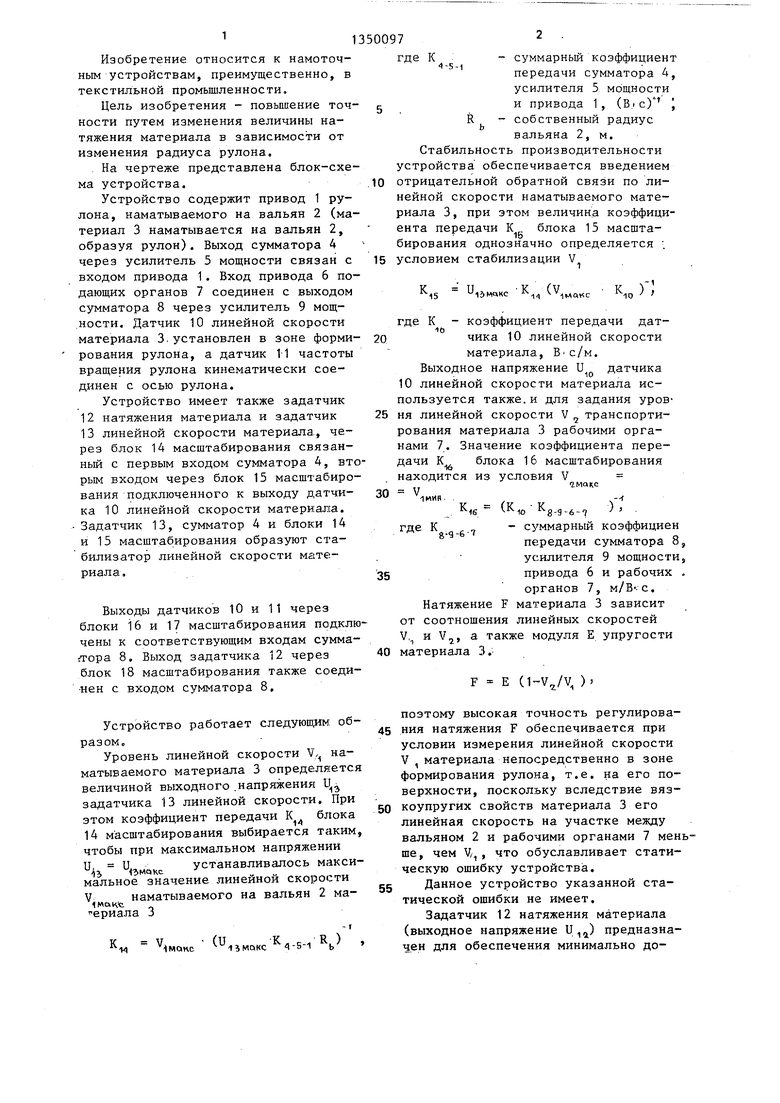

На чертеже представлена блок-схема устройства.

Устройство содержит привод 1 рулона, наматываемого на вальян 2 (материал 3 наматывается на вальян 2, образуя рулон). Выход сумматора 4 через усилитель 5 мощности связан с входом привода 1. Вход привода 6 подающих органов 7 соединен с выходом сумматора 8 через усилитель 9 мощ- нести. Датчик 10 линейной скорости материала 3.установлен в зоне формирования рулона, а датчик 11 частоты вращения рулона кинематически соединен с осью рулона.

Устройство имеет также задатчик

12натяжения материала и задатчик

13линейной скорости материала, через блок 14 масштабирования связанный с первым входом сумматора 4, вторым входом через блок 15 масштабирования подключенного к выходу датчика 10 линейной скорости материат: а.

Задатчик 13, сумматор 4 и блоки 14 и 15 масштабирования образуют стабилизатор линейной скорости риала.

Выходы датчиков 10 и 11 через блоки 16 и 17 масштабирования подклю- чены к соответствующим входам сумма- -ора 8. Выход задатчика 12 через блок 18 масштабирования также соедиен с входом сумматора 8,

Устройство работает следуюш 1М образом.

Уровень линейной скорости V/ наматываемого материала 3 определяется величиной выходного .напряжения Ц задатчика 13 линейной скорости. При этом коэффициент передачи К блока 14 масштабирования выбирается таким, чтобы при максимальном напряжении

и

Ц

устанавливалось J3 i:ji iMT iмальное значение линейной ско V наматываемого на вальян IMQKfe

сериала 3

К„ V,

-м

IMQWC

(llMOKC -B-l b

где К - суммарный коэффициент -s-i ,

передачи сумматора 4,

усилителя 5 мощности

и привода 1 , (В. с) I

R - собственный радиус

вальяна 2, м.

Стабильность производительности устройства обеспечивается введением отрицательной обратной связи по линейной скорости наматываемого материала 3, при этом величина коэффициента передачи К блока 15 масштабирования однозначно определяется . условием стабилизации V,

и

J ИЧКС

1-1

К.о )

0

где К - коэффициент передачи датчика 10 линейной скорости материала, В С/м. Выходное напряжение U датчика 10 линейной скорости материала используется также.и для задания уров- 5 ня линейной скорости V транспортирования материала 3 рабочими органами 7. Значение коэффициента передачи К блока 16 масштабирования находится из условия V 0 V

г МО КС

5

1ИИЛ.

К.в

(к.„-к

)-;

где К

д-6-7

Натяжение F

10 g-g-6-7 суммарный коэффициен передачи сумматора 8, усилителя 9 мощности, привода 6 и рабочих , органов 7, м/В -с.

материала 3 зависит

от соотношения линейных скоростей V, и V,, а также модуля Е упругости

40 материала 3.

F Е (, )

поэтому высокая точность регулирова- ния натяжения F обеспечивается при условии измерения линейной скорости V , материала непосредственно в зоне формирования рулона, т.е. на его поверхности, поскольку вследствие вяз- коупругих свойств материала 3 его линейная скорость на участке между вальяном 2 и рабочими органами 7 меньше, чем V/ , что обуславливает статическую ошибку устройства.

Данное устройство указанной статической ошибки не имеет.

Задатчик 12 натяжения материала (выходное напряжение U,) предназначен для обеспечения минимально допустимого по условиям отсутствия складкообразования натяжения F

.материала 3. В этом случае П U

ta 17 мин. а коэффициент передачи К, блока 18

масштабирования определяется из выражения

IMqnc имин

К,

-д-б--

Напряжение Ц,

..jj имеет знак, обратный знаку напряжения U;,;,

Величина начального натяжения MQKc материала 3 зависит от его физических свойств и устанавливается с учетом технологически допустимой степени деформации (вытяжки) наматываемого в- рулон материала. Значение коэффициента передачи К блока 17 масштабирования функционально связано с заданной начальной величиной F натяжения материала 3

17 мин

)-R.

(Е-к,,

где К

- коэффициент передачи датчика 11 скорости привода, В-с.

Поскольку намотка материала 3 производится с линейной скоростью V const, с ростом радиуса R,, вальяна 2 (R ), где, 4Н - толщина намотанного на вальян 2 материала, скорость привода 1, а следовательно, и выходное напряжение и датчика 11 скорости привода уменьшаются. Знаки напряжений U и

противоположные, поэтому уменьи,1

шение Ц вызывает рост линейной скорости V транспортирования материала 3. В результате, в процессе на- ;мотки натяжение материала 3 плавно

Редактор Н.Лазаренко Заказ 5222/20

Составитель Б.Кисин Техред Л.Сердюкова

Корректор

Тираж 591 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

50097

снижается

10

15

от. F . до , ЧТ01 позволяет обеспечить необходимую рав- номерность распределения плотности материала 3 по сечению рулона, определяю- щую в свою очередь качество последующих технологических операций (беление, крашение в рулоне и т.д.) обработки материала.

Управление интенсивностью снижения натяжения F наматываемого материала 3, а следовательно, и законом распределения плотности намотки материала, обеспечивается за счет задания соответствующих величин напряжения U,j задатчика 12 натяжения материала и коэффициента К. передачи блока 17 масштабирования.

Формула изобретения

Устройство для регулирования плотности намотки материала в рулон, содержащее датчик частоты вращения рулона, сумматор, правым входом связанный с выходом задатчика натяже- . НИН материала, а выходом подключенный к приводу подающих органов, и стабилизатор линейной скорости материала, выходом соединенный с входом привода рулона, отличающ е- е с я тем, что, с целью повышения точности путем изменения величины натяжения материала в зависимости от изменения радиуса рулона, она снабжено датчиком линейной скорости материала, установленным в зоне формирования рулона, при этом выходы датчиков частоты вращения рулона и линейной скорости материала подключены соответственно к второму и третьему входам сумматора.

Корректор А.Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523497C2 |

| Устройство для регулирования натяжения материала при его многократной перемотке | 1985 |

|

SU1298171A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2536488C2 |

| Устройство для стабилизации натяжения нитей при перемотке | 1985 |

|

SU1279934A1 |

| Устройство для регулирования натяжения длинномерного материала при перемотке | 1986 |

|

SU1395579A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2523291C2 |

| Устройство для регулирования скорости намотки нитей | 1981 |

|

SU1341137A1 |

| Электропривод перематывающего устройства | 1988 |

|

SU1578076A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2626735C1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1985 |

|

SU1298726A1 |

Изобретение относится к намоточным устройствам преимущественно в текстильной промьшшенности. Цель изобретения - повьшение точности путем изменения величины натяжения материала в зависимости от изменения радиуса рулона. Датчик 10 линейной скорости материала 3 установлен в зоне формирования рулона (вальяна) 2 и через блок 16 масштабирования соединен с входом суммато15а 8, регулирующим скорость подачи материала в зависимости от первоначально заданного натяжения (задатчик 13 натяжения материала) и текущей частоты вращения рулона (датчик 11 частоты вращения рулона). В процессе намотки натяжение материала плавно снижается от максимального до минимального, что. позволяет обеспечить равномерность плотности материала по сечению рулона, 1 ил. Чп -Ш-J У -ф;. со ел

| Авторское свидетельство СССР № , кл, В 65 Н 77/00, 1977. |

Авторы

Даты

1987-11-07—Публикация

1985-12-24—Подача