Изобретение относится к производству фибролитовых плит и может быть применено в деревообрабатывающей промышленности.

Наиболее близким к изобретению является состав для изготовления фибролитовых плит, включающий древесную стружку, портландцемент, минеральную добавку и воду.

Недостатком известного состава являются невысокие физико-механические и тепло- и звукоизоляционные характеристики плит.

Целью изобретения является улучшение физико-механических свойств, тепло- и звукоизоляционных характеристик фибролитовых плит.

Поставленная цель достигается тем, что состав для фибролитовых плит, включающий древесную стружку, портландцемент, минерализатор и воду, в качестве минерализатора содержит технические лигносульфонаты и дополнительно - отрезки кожи при следующем соотношении компонентов, мас.%: Портландцемент 30-55 Древесная стружка 25-50 Обрезки кожи 5-10

Технические лигносуль- фонаты 3-6 Вода Остальное

Отходы кожи представляют собой обрезки от раскроя верха обуви со средними размерами: длина 50-500 мм, ширина 30-40 мм, толщина 0,5-0,8 мм, технические лигносульфонаты - отходы сульфитного способа производства целлюлозы (ТУ 13-04-602-89).

В композициях для фибролитовых плит в сочетании с отходами кожи технические лигносульфонаты ранее не использовались.

Сущность изобретения поясняют примеры.

П р и м е р. К древесной стружке размерами: длина 500-530 мм, ширина 5-7 мм, толщина 0,3 мм, добавляют минерализатор. Его готовят следующим образом: технические лигносульфонаты концентрацией 50% растворяют в воде при температуре 40оС. Абсолютная влажность минерализованной стружки составляет 145%. Минерализованную стружку и отходы кожи подают в смеситель, после перемешивания туда же подают портландцемент марки ПЦ-500 в количестве 55,0 мас.%. Влажность полученной шихты 45-47%.

Готовую шихту подают в металлическую форму до полного заполнения и обеспечения двойной упрессовки, равной толщине плиты. Подпрессовку шихты в форме осуществляют при удельном давлении 0,025 МПа. Спрессованные плиты оставляют в формах и выдерживают при 40оС в течение 24 ч. Затем производят распалубку плит и оставляют для окончательного и полного дозревания при 20оС в проветриваемом помещении. После выдержки плит в течение 5 сут проводят испытания плит в соответствии с ГОСТом 8928-81, ГОСТом 17177-71, ГОСТом 7076-78.

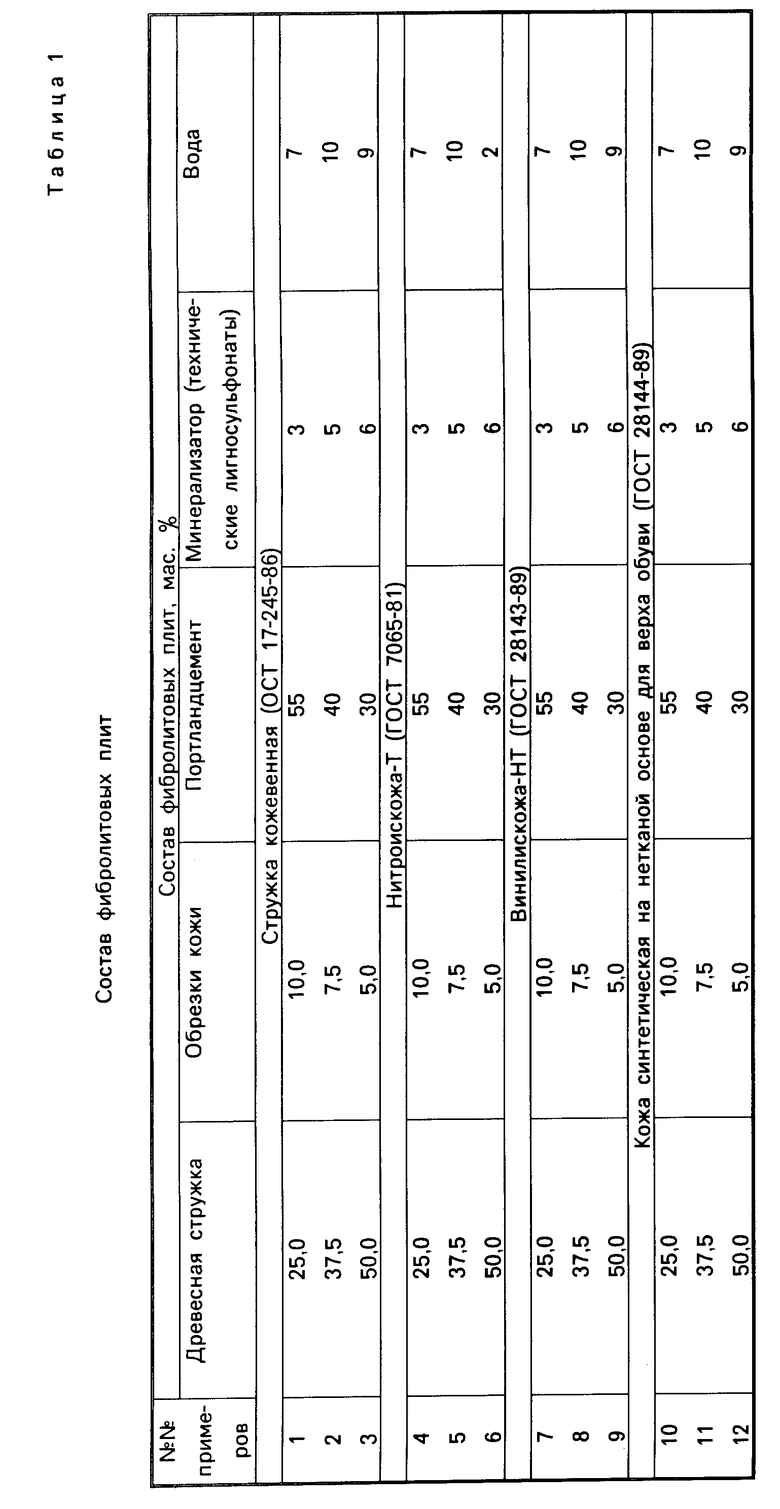

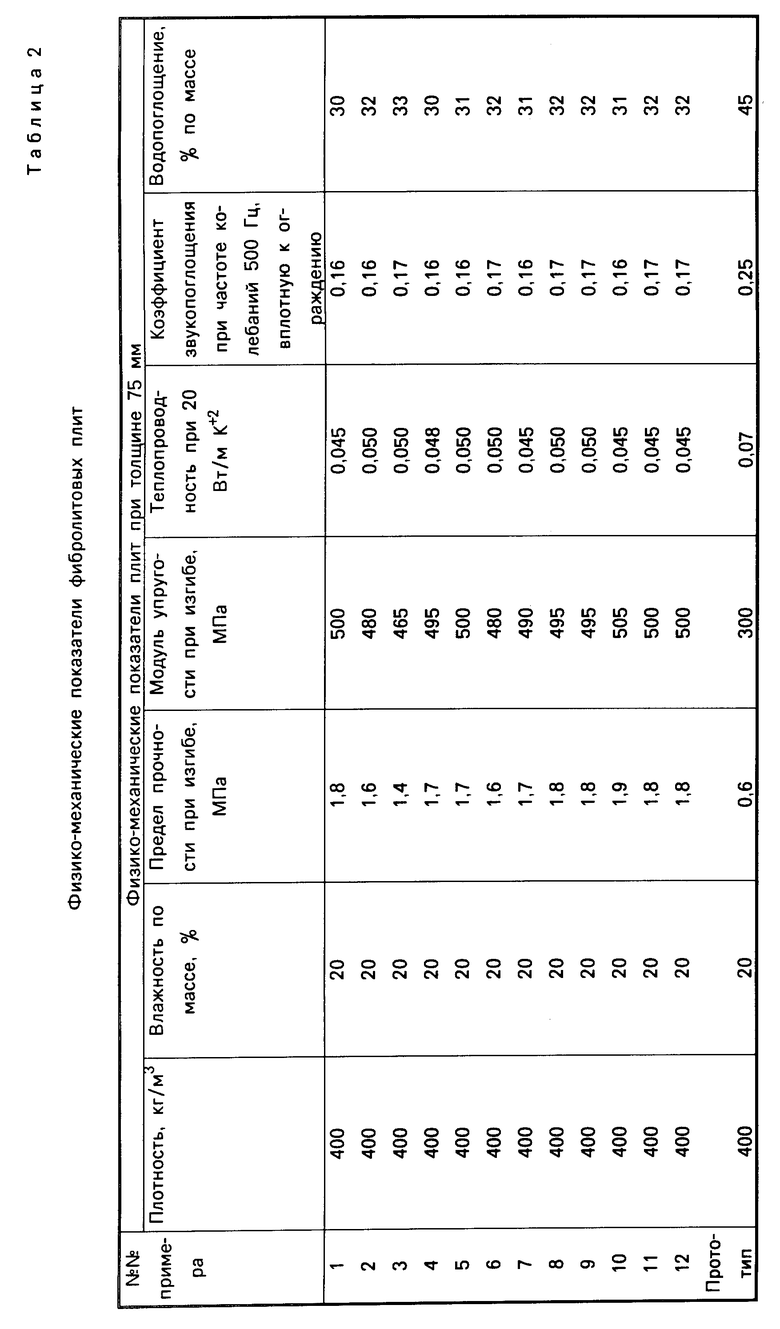

Рецептуры составов для фибролитовых плит приведены в табл.1, физико-механические показатели плит - в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления древесноволокнистых плит | 1985 |

|

SU1416498A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ НЕСЪЕМНОЙ ОПАЛУБКИ | 2005 |

|

RU2323185C2 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1991 |

|

RU2022985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1991 |

|

RU2016760C1 |

| Композиция для изготовления строительных изделий | 1988 |

|

SU1622329A1 |

| НАНОКОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСНОЙ КОРЫ | 2015 |

|

RU2591063C1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРУЖЕЧНО-ЦЕМЕНТНОЙ ПЛИТЫ | 2008 |

|

RU2376254C1 |

| Состав для древесностружечных плит | 1986 |

|

SU1416499A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

Состав для фибролитовых плит. Сущность изобретения: состав содержит, мас. % : портландцемент 30 - 55, древесная стружка 25 - 50, технические лигносульфонаты 3 - 6, отходы кожи 5 - 10, вода - остальное. Отходы кожи имеют средние размеры: длина 50 - 500 мм, ширина 30 - 40 мм, толщина 0,5 - 0,8 мм. Характеристика плит: предел прочности при изгибе 1,4 - 1,8 МПа, модуль упругости при изгибе 465 - 500 МПа, теплопроводность при 20°С 0,045 - 0,05 Вт/мК, коэффициент звукопоглощения при 500 Гц 0,16 - 0,17, водопоглощение 30 - 33 мас.%. 2 табл.

СОСТАВ ДЛЯ ФИБРОЛИТОВЫХ ПЛИТ, включающий портландцемент, древесную стружку, минерализатор и воду, отличающийся тем, что, с целью улучщения физико-механических, тепло- и звукоизоляционных свойств, он в качестве минерализатора содержит технические лигносульфонаты и дополнительно обрезки кожи при следующем соотношении компонентов, мас.%:

Портландцемент 30 - 55

Древесная стружка 25 - 20

Технические лигносульфонаты 3 - 6

Обрезки кожи 5 - 10

Вода Остальное

| Рябков В.М | |||

| и др | |||

| Древесные плиты над минеральном вяжущем, обзорная информация ВНИПИЭИлеспрома, М., 1980, с.6-7. |

Авторы

Даты

1994-11-15—Публикация

1991-06-27—Подача