Изобретение относится к химической технологии, в частности к производству древесных плит, и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения - повышение водостойкости древесностружечных плит и транспортабельности стружечного ковра.

Пример 1. Измельченную стружку влажностью 3% в количестве 1836 г обрабатьшают последовательно в два этапа. Вначале наносят пневматическим распыпением при перемешивании стружки 58 г лигносульфона- тов, в качестве которых берут суль- фитньй щелок на аммониевом основании концентрацией 55%, а после 40-минутной вьщержки при 24°С - клеевую композицию, содержащую 268 г карба - мидоформальдегидной смоль КФ-Ж концентрацией 65%, и 33 г раствора, содержащего в своем составе 20% альбумина и 4,4% хлористого г1ммония. Таким образом, соотношение компонентов связующего, наносимых на второй

стадии осмоления составляет 100:3,6: :0,,8 мае.ч. при общем соотношении связующего первой и второй стадий осмоления 15:85 мас.%.

Из осмоленной в два этапа стружки формируют древесностружечный ковер размером 0,4x0,4 м. Плиты прессуют по следующему регламенту: температура плит пресса I65i5 c, время горячего прессования 0,4 мин/мм, удельное давление 2,0 Ша. Толщина получаемых плит 16 мм.

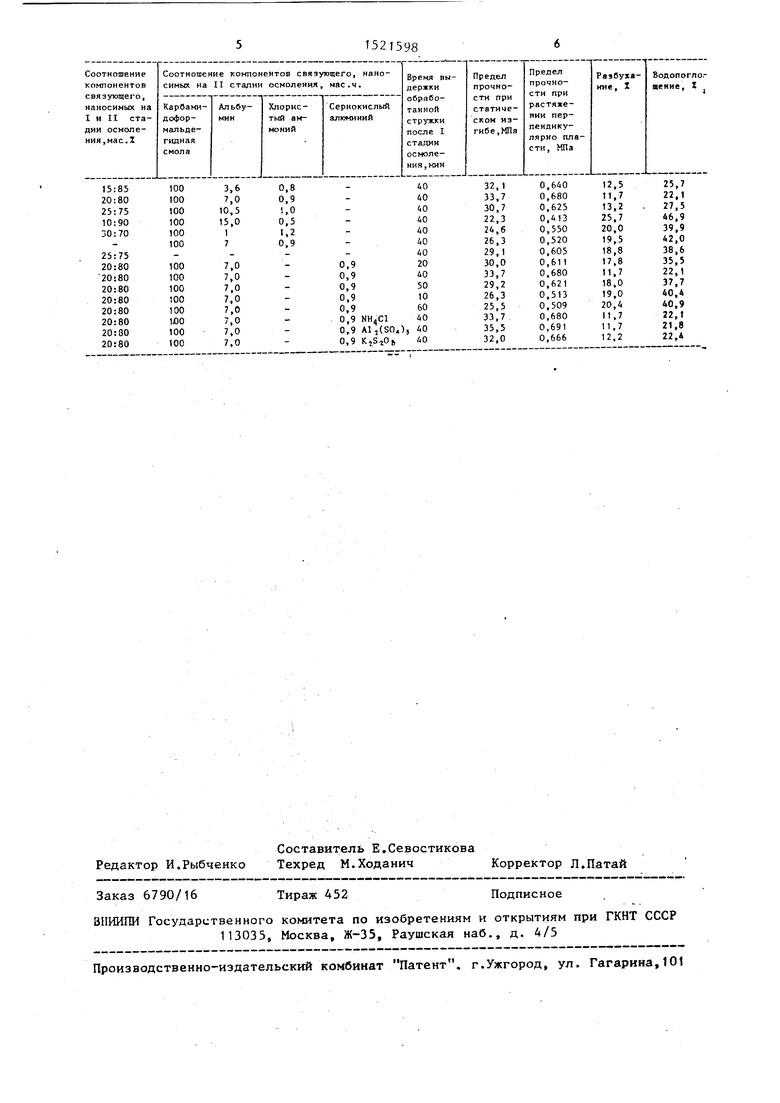

Примеры 2-5i Условия изготовления плит такие же, как в примере 1, за исключением соотношения компонентов связующего, которые представлены в табл.1.

Пример 6. На измельченную древесину влажностью 3% в количестве 1836 г наносят пневматическим распыпением 305 г карбамидоформаль- дегидной смолы и 70 г раствора, содержащего 20% альбумина и 2,5% хлористого аммония. Таким образом, соотношение компонентов связующего составляет 100:7:0,9 мас.ч. Формируют древесностружечный ковер и производят горячее прессование аналогично описанному в примере 1.

И р и м е р 7 (прбтотип). Измельченную древесину влажностью 3% в количестве 1836 г обрабатывают последовательно в два этапа: вначале наносят 97 г лигносульфонатов, а после 40 мин выдержки при наносят 247 г карбамидоформальдегидно смолы концентрацией 65%. Таким образом, соотношение наносимьк на первой и второй стадиях компонентов связующего составляет 25:75 мас.%. Формируют ковер и производят горячее прессование.

Составы древесноклеевых композиций и результаты испытаний полученных плит приведены в таблице (плотность плит 740 кг/м).

Как видно из приведенных данных, изготоЕление древесностружечных плит по предлагаемому способу позволяет

. существенно повысить их водостойкость. Разбухание уменьшается на 30-38%, водопоглощение на 28-43%. При этом несколько возрастает предел прочности при статическом изгибе

(на 6-16%) и предел прочности при растяжении перпендикулярно пласти плиты (на 3-12%). При введении в композицию незначительного количества лигносульфонатов или альбумина фи5 зико-механические показатели древесностружечных плит снижаются. Кроме того, древесностружечный ковер отличается повышенной устойчивостью к вибрации и транспортабельностью.

Q Практически отсутствует осыпание кромок древесностружечного ковра. Физико-механические показатели стабильны по всей ширине плит.

5 Формула изобретения

Способ изготовления древесностру- . жечных плит, включающий измельчение древесины, двухстадийную обработку полученной стружки связующим вначале лигносульфонатами, а после 20- 50-минутной . выдержки - карбамидо фррмальдегидной смолой - при соотношении компонентов связунмцего, наносимых на первой и второй стадиях

5 осмоления, (15-25): (75-85) .мас.%, формирование ковра и горячее прессование, отличающийся тем, что, с целью повышения водостойкости древесностружечных плит и повы- , шения транспортабельности стружечно- го ковра, обработку древесной стружки на второй стадии проводят карбамидоформальдегидной смолой совместно с отвердителем и альбумином,взя тыми в соотношении 100 : (3,6 - 10,5) : (0,8 - 1,0) мас.ч.

0

Редактор И.Рыбчеяко

Составитель Е.Севостикова

Техред М.Ходанич Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесностружечных плит | 1986 |

|

SU1386464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОГО ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1991 |

|

RU2032012C1 |

| Способ изготовления малотоксичных древесностружечных плит | 1990 |

|

SU1780522A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| МОДИФИКАТОР СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ, СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ | 2019 |

|

RU2720306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2003 |

|

RU2237574C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2037505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

Изобретение относится к химической технологии, в частности к производству древесных плит, и может быть использовано в деревообрабатывающей промышленности. Цель изобретения - повышение водостойкости древесностружечных плит и транспортабельности стружечного ковра. Для этого измельченную стружку влажностью 3% обрабатывают сначала лигносульфонатом, а после 20-50-минутной выдержки ее обрабатывают карбамидоформальдегидной смолой совместно с отвердителем и альбумином. Соотношение компонентов связующего, наносимых на второй стадии осмоления, составляет 100:3, (6-10,5):(0,8-1,0) мас. ч. Соотношение компонентов связующего, наносимых на первой и второй стадиях осмоления, составляет (15-25):(75-85) мас. %. Из осмоленной в два этапа стружки формируют древесностружечный ковер. Плиты прессуют при 165±5°С, времени горячего прессования 0,4 мин/мм, удельном давлении 2,0 МПа. В качестве отвердителя используют хлористый аммоний, сернокислый алюминий, персульфат калия. В качестве лигносульфоната используют, например, сульфитный щелок на аммониевом основании концентрацией 55%. 2 табл.

Заказ 6790/16

Тираж 452

ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Способ изготовления многослойных древесностружечных плит | 1982 |

|

SU1060498A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ изготовления древесностружечных плит | 1986 |

|

SU1386464A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-11-15—Публикация

1987-11-30—Подача