Изобретение относится к легкой промышленности, в частности, к производству нетканых материалов, и может применяться при изготовлении швейных изделий в качестве утеплителей, а также в других отраслях промышленности (например, в строительстве для утеплителей садовых домиков).

Известен наполнитель-утеплитель для текстильных изделий, содержащий оленью шерсть 70-80% и хлопчатобумажную вату 20-30% полученный путем перемешивания и прочесывания на чесальной машине. В процессе эксплуатации прочесанная ватка, не скрепленная никаким образом, сбивается, что приводит к потере формоустойчивости и теплозащитных свойств. Кроме того, использование хлопчатобумажной ваты утяжеляет конструкцию утеплителя.

Известно большое количество утеплителей, полученных клеевым способом, где прочесанная ватка проклеивается различными связующими. Это флизелин (артикул 915502, 935502), прокламин (артикул 935506, 935507, 935508), ИЗО (артикул 925504).

Недостатком таких материалов является расслаивание и смещение слоев в процессе эксплуатации, так как связующее скрепляет только верхнее небольшое количество слоев ватки.

Известны способы изготовления нетканых материалов, по которым нетканый материал, используемый в производстве одежды в качестве утеплительных прокладок, изготавливаются на основе холста из смеси термопластичных синтетических волокон, отличающихся длиной и температурой плавления, затем материал, намотанный на перфорированный барабан, обрабатывается горячим воздухом или подвергается горячему прессованию на отдельных участках.

Недостатком таких материалов является использование синтетических волокон, обладающих низким коэффициентом теплопроводности.

Известны также ряд иглопробивных материалов с проклейкой: ватин "Марва" (арт. 928601), сюнт-140 (арт. 934502).

Недостатком таких материалов является использование проклейки, которая в процессе эксплуатации раскрашивается, увеличивает вес материала, уменьшает его объемность, нарушает теплозащитные свойства.

С целью увеличения объемности иглопробивных нетканых материалов, известен способ изготовления высокообъемных нетканых материалов, по которому материал получают из термопластичных волокон методом иглопрокалывания с выходом петель на противоположную сторону. Однако в процессе эксплуатации волокна в виде петель, расположенных перпендикулярно поверхности материала, они могут мигрировать в подкладочную ткань, либо на наружную ткань, в зависимости от того, с какой стороны будут расположены петли. Это ухудшает внешний вид изделия за счет образования пиллинга на поверхности ткани.

Наиболее близким по технической сущности является известный нетканый материал, содержащий 10-30% отходов от стрижки и вычесывания искусственного меха и синтетические волокна. Материал скрепляется иглопробивным способом и пропитывается полимерным связующим.

Недостатком такого материала является использование синтетических волокон, обладающих низкими теплозащитными свойствами и недостаточной объемностью. Кроме того, из-за применения полимерного связующего в качестве проклейки материал в процессе эксплуатации раскрашивается, что также ведет к потере теплозащитных свойств, уменьшению объемности и увеличению веса материала.

Технический результат предлагаемого изобретения состоит в том, что создаваемый материал позволяет решить проблему переработки таких отходов шерстяного производства как сбой, сдир, очесы приготовительно-чесального производства. Использование шерстяных отходов совместно с синтетическими волокнами позволит повысить теплозащитные свойства, увеличить объемность и снизить себестоимость материала, применяемого в качестве утеплителей.

Указанный результат достигается тем, что в качестве отходов текстильного производства берут отходы шерстяного производства (очесы, сбой, сдир с машин приготовительно-чесального отделов), иглопрокалывание осуществляют с проекционной плотностью игл 1000-4000 1/пог.м и подаче на прокол 6-8 мм до достижения поверхностной плотности материала 50-350 г/м2, при этом отходы шерстяного производства и синтетические волокна берут при следующем их соотношении, мас. шерстяные отходы 50-90 синтетические волокна 10-50

В качестве синтетических волокон используют малоусадочные поливинилхлоридные волокна линейной плотности 0,68-2 текс.

Материал для утеплителей должен быть объемным, легким и в процессе пошива и эксплуатации не должен расслаиваться и не должно наблюдаться смещение слоев относительно друг друга.

Объемность материала достигается за счет использования низкономерных синтетических волокон, а также за счет минимальной проекционной плотности игл и максимальной подачей на прокол. При обычно используемой проекционной плотности игл с одной и той же поверхностной плотностью холста материал имеет толщину, в 3-4 раза меньшую чем при использовании минимальной проекционной плотности игл. А при установлении максимальной подачи на прокол при одной и той же проекционной плотности игл и одной и той же поверхностной плотности материала, последний имеет толщину на 20-30% большей, чем при минимальной подаче на прокол.

Использование низкономерных синтетических волокон также повышает объемность материала, увеличивая толщину последнего на 20-30% по сравнению с использованием синтетических волокон линейной плотности 0,33 текс.

Таким образом, использование низкономерных синтетических волокон, минимальной проекционной плотности игл и максимальной подаче на прокол дает возможность при небольшой поверхностной плотности 50-350 г/м2 получить достаточно объемный материал.

Анализ научно-технической и патентной литературы не позволил выявить источники, где было бы описано применение признаков, содержащихся в отличительной части формулы изобретения с заявленным техническим результатом и явным образом не следует из известного уровня техники. Таким образом, предложенное техническое решение удовлетворяет критерию изобретения "изобретательский уровень". Данный способ не требует применения специального оборудования.

П р и м е р 1. Предварительно подготовленные отходы шерстяной промышленности (очесы, сбой, сдир с машин приготовительно-чесального производства) смешиваются с малоусадочным поливинилхлоридным волокном линейной плотности 0,68, длиной резки 65-70 мм (ТУ 6-06-СШ-86) в процентном соотношении соответственно: 50: 50 или 30:70. Формируют чесальный холст на чесальной машине, например, марки Ч-11-80Ш с продольным расположением волокон. Затем холст предварительно прокалывают на иглопробивной машине марки ИМ-041 при следующих параметрах: плотность прокалывания, 1/см2 1,65 глубина прокалывания, мм 8,0 подача на прокол, мм 8,0 проекционная плотность игл б на 1 пог. м 1000 тип иглы 70-75-222 прокалывание двухстороннее поверхностная плотность, г/cм2 140,7

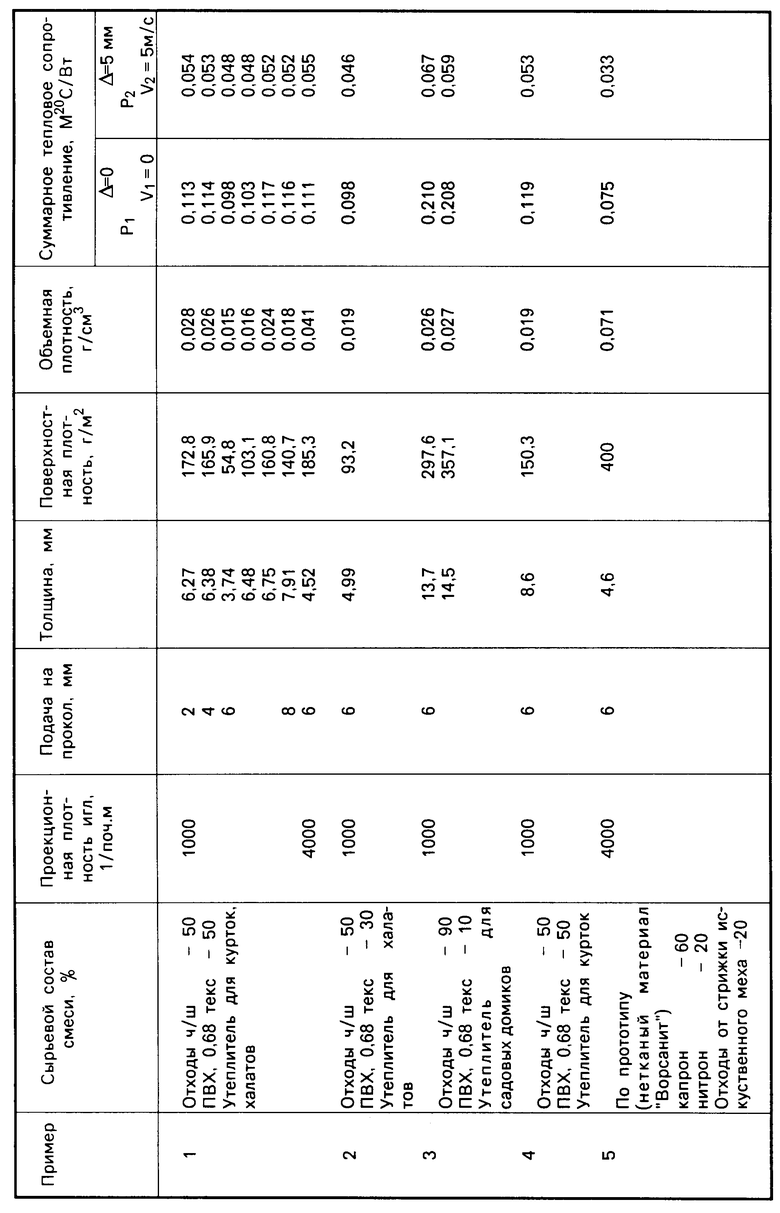

Варианты приведены в таблице.

Поверхностную плотность определяли по ГОСТ 314-72 "Войлок, детали из войлока, штучные войлочные изделия. Правила приемки и методы испытаний".

Суммарное тепловое сопротивление определяли по ГОСТ 20489-75 "Метод определения суммарного теплового сопротивления".

Суммарное тепловое сопротивление определялось в двух режимах: (Р1 при Δ 0, V1=0; Р2 при Δ5 мм и V2=5 м/с, где Δ зазор между образцом и нагревательной пластиной, V скорость воздушного потока).

Как видно из таблицы, чем выше поверхностная плотность материала, тем больше его толщина. С увеличением подачи на прокол материал получается более объемным, легким, с увеличенной толщиной.

При использовании игольницы с максимальной проекционной плотностью резко уменьшается объемность материала, т.е. уменьшается его толщина и увеличивается плотность.

С увеличением линейной плотности волокна (в данном случае ПВХ) возрастает толщина материала и уменьшается его объемная плотность. Суммарное топловое сопротивление в приведенных в таблице примерах зависит больше от толщины материала, так как коэффициент теплопроводности шерстяных отходов и ПВХ-волокна практически одинаков, а процентное соотношение волокон в смеси будет зависеть от практического применения материала.

Таким образом, материал, полученный по предлагаемому способу (по сравнению с прототипом), более мягкий и более объемный, а также с лучшими показателями суммарного теплового сопротивления. Кроме того, в предлагаемом материале отсутствует использование пропитки полимерным связующим, что делает предлагаемый способ менее трудоемким, а использование отходов шерстяного производства делает материал к тому же более дешевым и гигиеничным.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1991 |

|

RU2023084C1 |

| Способ изготовления слабоуплотненного войлока | 1987 |

|

SU1516545A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОЛОТНА | 1994 |

|

RU2073756C1 |

| Способ изготовления модераторного войлока | 1989 |

|

SU1733538A1 |

| Способ изготовления теплозащитного пакета материалов для верхнего плечевого изделия | 1991 |

|

SU1812958A3 |

| СЛОИСТЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2474628C2 |

| НЕТКАНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2361973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛЯНОЙ ОБУВИ | 2000 |

|

RU2170786C1 |

| Нетканый волокнистый материал | 1988 |

|

SU1624078A1 |

| ПОКРЫТИЕ ДЛЯ УКРЕПЛЕНИЯ НАСЫПИ ДОРОГ | 1992 |

|

RU2034112C1 |

Использование: легкая промышленность, производство нетканных материалов для изготовления швейных изделий в качестве утеплителей, а также другие отрасли промышленности, например, строительство для утеплителей садовых домиков. Сущность в качестве отходов текстильного производства берут отходы шерстяного производства (счесы, сбой, сдир с машин приготовительно = чесального отдела), иглопрокалывание осуществляют с проекционной плотностью игл 1000 - 4000 1/пог. м. и подаче на прокол 6 - 8 мм до достижения поверхностной плотности материала 50 - 350 г/см2, при этом отходы шерстяного производства и синтетические волокна берут при следующем их соотношении, мас.%: отходы шерстяного производства 50 - 90, синтетические волокна 10 -50, в качестве синтетических волокон берут малоусадочные поливинилхлоридные волокна линейной плотности 0,68 - 2 текс. 2 з. п. ф-лы, 1 табл.

Отходы шерстяного производства 50 90

Синтетические волокна 10 50

2. Способ по п.1, отличающийся тем, что в качестве синтетических волокон берут малоусадочные поливинилхлоридные волокна линейной плотности 0,68 2 текс.

| Нетканый волокнистый материал | 1980 |

|

SU887651A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-06-09—Публикация

1992-12-08—Подача