Изобретение относится к железнодорожному транспорту, а именно к конструкциям металлических костылей для крепления железнодорожных рельсов к деревянным и железобетонным шпалам.

Известен костыль, содержащий стержень с головкой и стопорный элемент, выполненный в виде штифта, размещенного в отверстии, расположенном в нижней части стержня перпендикулярно его оси (а.с. N 953058, кл. В 01 B 9/06, БИ N 31, 1982).

Недостатками этого костыля являются: низкая надежность крепления, так как при погружении костыля в материале шпал образуются борозды-щели, снижающие сцепление костыля с материалом шпал; отсутствие амортизирующих сил, возвращающих костыль в исходное положение при снятии выдергивающего усилия.

Известны также шпальная пластина и рельсовое крепление, содержащее шпальную пластину, костыли с разветвленными стволами и распорные стержни для каждого костыля (патент США N 1613142, 23.05.1925).

Недостатками костыля являются: недостаточная несущая способность, обусловленная отсутствием средств, препятствующих выдергиванию; наличие большого количества деталей, составляющих крепление.

Наиболее близким является анкерное крепление для железнодорожных рельсов, состоящее из съемного анкерного блока, который вставляется в гнездо, выполненное в шпале, и размещается под металлической пластиной, лежащей на шпале, блок имеет канал для установки костыля, на стержне которого выполнена вертикальная продольная прорезь, блок имеет также поперечный канал, снабженный клином для раздвоения костыля (патент США N 1408391, кл. Е 01 В 9/06, 1922).

Недостатками прототипа являются: недостаточная несущая способность крепления, так как анкерный блок закреплен к пластине, лежащей на шпале, одним болтом, причем пластина имеет возможность перемещаться вниз-вверх вместе с рельсом, и надежность крепления в этом случае определяется надежностью крепления пластины к шпале; сложность изготовления вследствие наличия большого числа деталей и необходимости точного соблюдения всех размеров; высокая стоимость железнодорожного крепления.

Целью изобретения является повышение несущей способности крепления.

Поставленная цель достигается тем, что у костыля, содержащего головку и заостренный стержень с вертикальной прорезью, на обращенных друг к другу внутренних поверхностях прорези выполнены соосные выемки в форме заостренного вверх клина каждая, на нижнем конце стержня выполнены обращенные в сторону головки наклонные боковые несквозные прорези, а ствол заострен под тупым углом.

Боковые наклонные прорези могут быть выполнены закругленными.

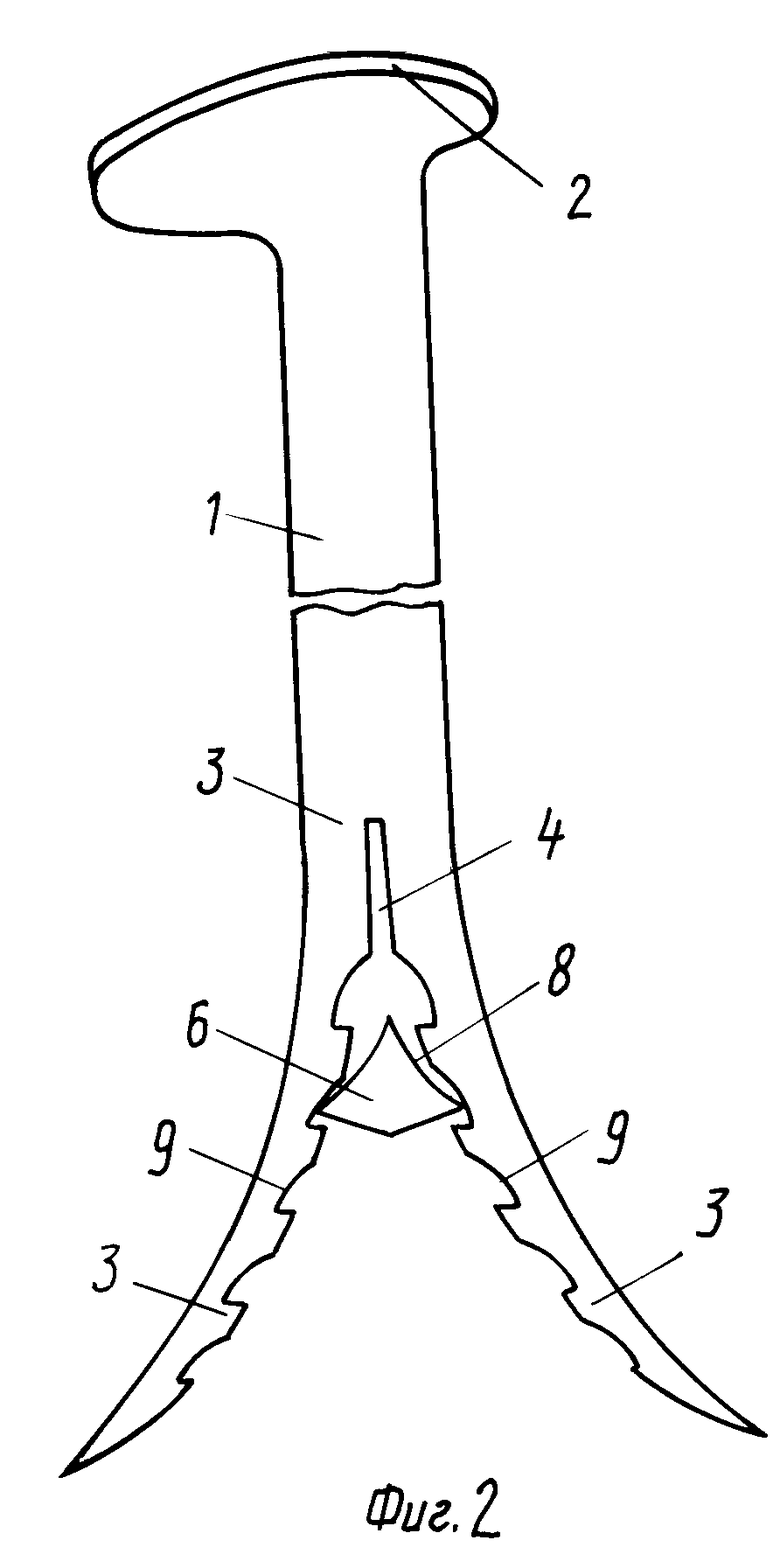

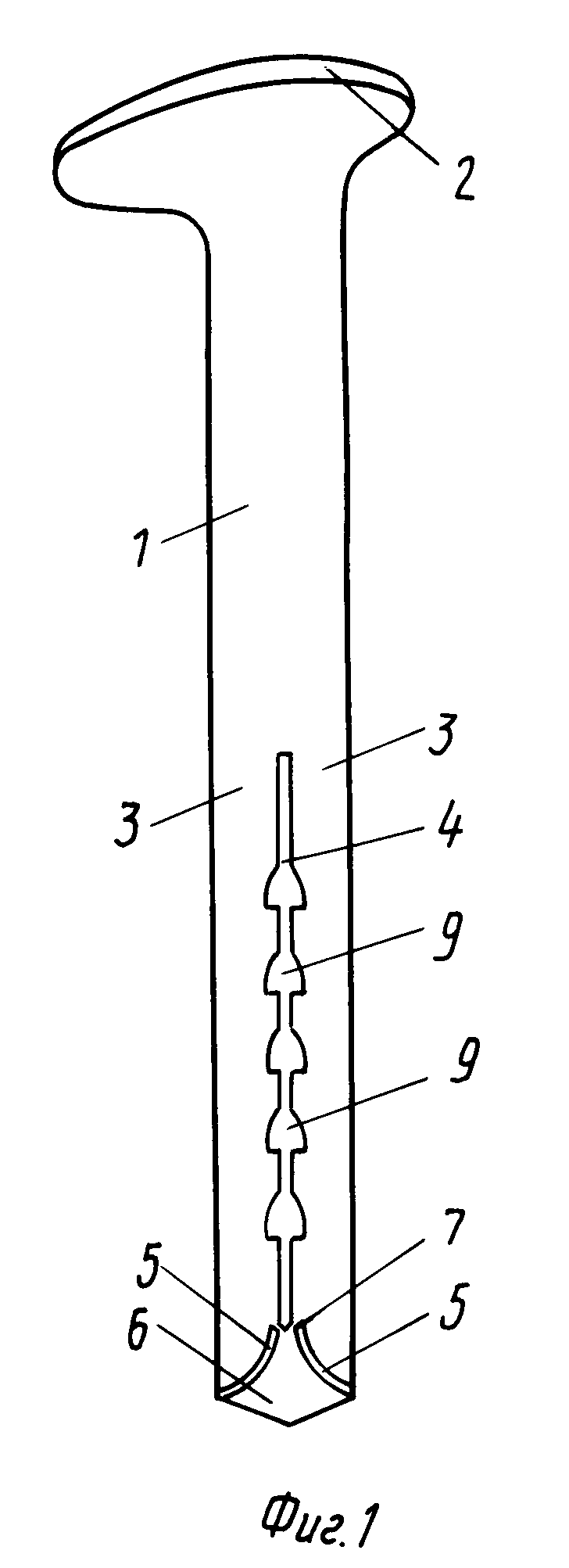

На фиг. 1 представлен предложенный костыль, продольный разрез; на фиг. 2 - продольный разрез костыля после его погружения.

Костыль содержит стержень 1, головку 2, части 3, разделенные вертикальной прорезью 4, боковые несквозные прорези 5, отделяемую часть (стопор) 6, разрушаемые перемычки 7 между вертикальной 4 и боковыми 5 прорезями. Стопор 6 имеет криволинейные боковые грани 8. В прорези 4 выполнены соосные выемки 9, имеющие форму заостренного вверх клина.

Закругление боковых прорезей 5 следует выполнять, например, по дуге радиусом 3-6d, где d - размер стороны костыля.

Заострение ствола 1 можно выполнить, например, под углом 120-150о.

В лидерное отверстие легкими ударами погружают стержень 1 костыля. При этом перемычки 7 сохраняют свою прочность. Затем силу удара резко увеличивают, перемычки 7 разрушаются, стопор 6 входит в вертикальную прорезь 4. При этом нижние концы частей 3 стержня начинают изгибаться в противоположные стороны, причем закругленные боковые грани 8 стопора 6 способствуют более эффективному закруглению частей 3. При дальнейшем забивании костыля стопор 6 продвигается дальше по прорези 4, поочередно входя в зацепление с зазубринами, которые образованы выемкам 9 на внутренних поверхностях прорези 4. Заострение конца стержня 1 под тупым углом способствует более эффективному зацеплению.

Поскольку это зацепление является нежестким и позволяет зацепляемым деталям в каких-то пределах смещаться относительно друг друга, то предложенная конструкция костыля повышает его несущую способность при динамических нагрузках. Кроме того, изогнутые части 3 выполняют роль пружин, возвращающих костыль в исходное положение при снятии нагрузки.

Предложенный костыль обладает следующими преимуществами: повышает несущую способность крепления железнодорожных рельсов к шпалам; повышает срок службы подвижного состава за счет повышения плавности хода; позволяет снизить металлоемкость крепления за счет уменьшения длины костылей; способствует повышению скорости подвижного состава за счет повышения надежности пути. Область применения указанных костылей может быть расширена использованием их для крепления путей башенных кранов или другого оборудования на рельсовом ходу, а также крепления оборудования, испытывающего вибрационные нагрузки, к фундаментам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепежная деталь | 1990 |

|

SU1735630A1 |

| КОСТЫЛЬ ДЛЯ БЫСТРОГО ЗАКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА НА ШПАЛЕ, УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСА НА БЕТОННОЙ ШПАЛЕ, ЖЕЛЕЗНОДОРОЖНАЯ БЕТОННАЯ ШПАЛА И МЕТАЛЛИЧЕСКАЯ ПОДКЛАДКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ | 1990 |

|

RU2067137C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 1992 |

|

RU2038440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| Костыль для крепления рельса | 1990 |

|

SU1794964A1 |

| КОСТЫЛЬ ПУТЕВОЙ | 1997 |

|

RU2137872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| КРЕПЕЖНАЯ ДЕТАЛЬ | 1992 |

|

RU2029143C1 |

| РЕЛЬСОВЫЙ КОСТЫЛЬ | 1998 |

|

RU2142532C1 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСА | 2008 |

|

RU2458200C2 |

Использование: железнодорожный транспорт, конструкция металлических костылей для крепления железнодорожных рельсов к шпалам. Сущность изобретения: в стержне 1 костыля выполнена вертикальная прорезь 4, на обращенных друг к другу поверхностях которой выполнены соосно выемки 9 в форме заостренного вверх клина. На нижнем конце стержня 1 выполнены также боковые наклонные несквозные прорези 5, обращенные в сторону головки. 2 ил.

Костыль, содержащий стержень с головкой и заостренной нижней частью с центральной прорезью, выполненной по оси стержня, боковыми прорезями, выполненными в нижней части стержня наклонно к центральной прорези, и разрушаемые перемычки между прорезями, оебспечивающие отделение нижней части стержня, отличающийся тем, что в центральной прорези выполнен ряд уширений в форме клиньев, обращенных острием вверх, боковые прорези выполнены выгнутыми в сторону нижней части стержня, а последняя заострена под тупым углом.

| Крепежная деталь | 1990 |

|

SU1735630A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-11-15—Публикация

1990-05-31—Подача