Изобретение относится к теплотехнике и может быть использовано в теплообменных аппаратах.

Известен теплообменный элемент со спиральным змеевиком из металлической проволоки, установленным на трубе. Витки спирали входят один в другой в осевом направлении и имеют звенья, параллельные оси трубы [1].

К недостаткам данного теплообменного элемента следует отнести высокое гидравлическое сопротивление и взаимную экранировку участков витков около трубы, что приводит к ухудшению условий теплообмена в этой области, особенно при поперечном течении теплоносителя.

Известен другой теплообменный элемент, содержащий теплообменную поверхность в виде рядов вытянутых в осевом направлении параллельных проволочных спиралей [2]. Ряды расположены в двух взаимно перпендикулярных направлениях таким образом, что спирали одного ряда переплетаются со спиралями другого ряда. В одном из вариантов исполнения спирали одного ряда также переплетены таким образом, что витки соседних спиралей проникают друг в друга и касаются своими внутренними поверхностями. Фиксация спиралей в ряду осуществляется спиралями второго ряда, расположенного перпендикулярно первому, при этом спирали должны быть растянуты так, чтобы расстояние между витками (шаг спирали) было больше диаметра спирали.

Недостатком данного теплообменного элемента является то, что теплообменная поверхность представляет собой ячеистую структуру, в которой участки с плотным заполнением проволокой чередуются с пустотами, при этом структура имеет высокое гидравлическое сопротивление и ограниченное отношение площади поверхности теплообмена к занимаемому объему. Это затрудняет его использование в компактных теплообменниках большой мощности.

Цель изобретения - интенсификация теплообмена путем увеличения теплорассеивающей поверхности, заключенной в единице объема теплообменного элемента.

Указанная цель достигается тем, что в теплообменном элементе, содержащем поверхность теплообмена в виде параллельных проволочных спиралей со взаимно- проникающими витками с образованием зазоров между внутренними поверхностями витков смежных спиралей, величина которых задается установленными в них фиксирующими стержнями. При этом диаметр проволоки спиралей выбирается в пределах 0,5-2 мм, шаг навивки спиралей 2,5 - 5 диаметров поволоки, а внутренний диаметр спиралей 5-20 мм.

Совокупностью существенных отличительных признаков, обеспечивающих интенсификацию теплообмена, является установка фиксирующих стержней в зазорах между внутренними поверхностями смежных взаимнопроникающих спиралей. Это позволяет наиболее полно использовать внутренний объем спиралей и обеспечить равномерное распределение их витков по поверхности нагрева или охлаждения. Равномерное распределение витков спиралей по поверхности способствует снижению термического сопротивления на участке поверхность нагрева (охлаждения) - виток спирали - теплоноситель, а наличие фиксирующих стержней увеличивают площадь поверхности, омываемой теплоносителем. Фиксирующие стержни выполняют также роль конструкционного элемента, скрепляющего спирали между собой и повышающего их жесткость. Выполнение спиралей из проволоки диаметром 0,5 - 2 мм, шагом навивки 2,5 - 5 диаметров проволоки и внутренним диаметром спиралей 5-20 мм обеспечивает наиболее оптимальные условия теплообмена в предлагаемой конструкции.

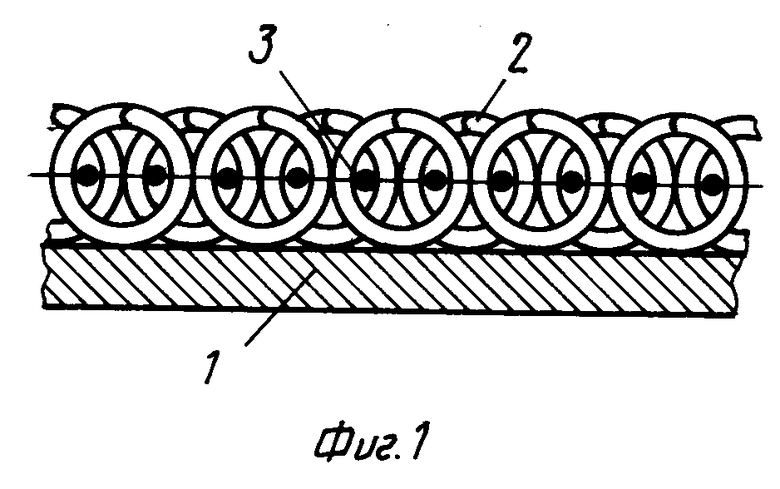

На фиг. 1 и 2 представлены варианты конструктивной реализации предлагаемого теплообменного элемента.

Теплообменный элемент содержит плоскую (фиг.1) или цилиндрическую (фиг. 2) теплопередающую поверхность 1 и оребрение 2 в виде параллельных проволочных спиралей со взаимнопроникающими витками. В зазоры между внутренними поверхностями витков вставлены фиксирующие стержни 3. Форма поперечного сечения фиксирующих стержней может быть любой, однако она должна обеспечивать требуемую степень взаимного проникновения смежных спиралей и создавать минимальное гидравлическое сопротивление оребрения при поперечном омывании его теплоносителем.

Предлагаемый теплообменный элемент работает следующим образом.

Тепловой поток через теплопередающую поверхность 1 поступает на оребрение из проволочных спиралей 2 и уносится потоком жидкого или газообразного теплоносителя. Направление потока может быть произвольным, однако наибольшая эффективность теплообмена наблюдается при поперечном омывании спиралей, так как в этом случае взаимное экранирование витков спиралей является минимальным. Требования к геометрическим параметрам предлагаемого теплообменного элемента (диаметр проволоки, диаметр спиралей, шаг навивки и степень проникновения спиралей) определяются исходя из конкретных условий теплообмена, которые могут быть обеспечены при использовании того или иного теплоносителя.

Как показывают эксперименты, при омывании спиралей воздушным потоком, диаметр проволоки должен составлять dп = =0,5 - 2 мм, внутренний диаметр спиралей dс = 6 - 20 мм, шаг навивки спиралей Zc = =(2,5 - 5) dп. В случае омывания спиралей жидкими теплоносителями диаметр проволоки выбирается из условия dп = 1-2 мм, внутренний диаметр спиралей dc = 5 - 10 мм, шаг навивки Zс = (2,5 - 5) dп.

Достаточно узкий диапазон изменения параметров оребрения обусловлен общими требованиями, предъявляемыми к компактным теплообменникам - получение максимальной эффективности теплообмена при минимальных массогабаритных показателях устройства в целом.

Минимальное значение диаметра проволоки ограничено существенным ростом термического сопротивления витка спирали, приводящего к значительному перегреву поверхности теплообмена. В то же время использование проволоки диаметром более 2 мм связано со значительным увеличением массы теплообменного элемента при несущественном улучшении условий теплопередачи. Аналогичным образом ограничены значения максимального и минимального диаметров спиралей. Более широкий диапазон изменения диаметров проволоки и диаметра спиралей в случае воздушного охлаждения объясняется возможностью использования оребрения для работы в условиях как вынужденной, так и естественной конвекции.

Шаг навивки спиралей и степень их взаимного проникновения выбирается исходя из требуемой площади поверхности теплообмена при заданном расходе теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный элемент | 1987 |

|

SU1467359A1 |

| Трубчатый спиральный теплообменник | 1982 |

|

SU1079993A1 |

| Тепловая труба | 1983 |

|

SU1108323A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| ТРУБА ТЕПЛООБМЕННИКА | 2000 |

|

RU2200925C2 |

| Теплообменник | 1989 |

|

SU1733892A1 |

| Теплообменный элемент | 1980 |

|

SU1000730A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕПЛОПЕРЕДАЧИ ПОВЕРХНОСТИ ТРУБ КАМЕРЫ КОНВЕКЦИИ ОРЕБРЕНИЕМ | 2009 |

|

RU2411435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО НАГРЕВАТЕЛЯ | 1998 |

|

RU2150155C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЩЕЙ СРЕДЫ | 2000 |

|

RU2173943C1 |

Использование: в теплообменных аппаратах. Сущность изобретения: элемент имеет поверхность теплообмена с оребрением, выполненным в виде параллельных проволочных спиралей со взаимнопроникающими витками. В зазоры между внутренними поверхностями витков вставлены фиксирующие стержни, определяющие степень их взаимного проникновения. 1 з.п.ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля температурного режима тележек конвейерных обжиговых и агломерационных машин | 1986 |

|

SU1423898A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-11-15—Публикация

1992-05-19—Подача