Изобретение относится к очистке газов от взвешенных твердых и жидких мелкодисперсных частиц и может быть использовано в цветной и черной металлургии, химической промышленности, промышленности производства строительных материалов.

В настоящее время для очистки газов от механических примесей используется два метода: мокрый и сухой. Несмотря на высокую степень очистки, достигаемую применением мокрой очистки газов, данный способ получил меньшее распространение, чем сухой (ввиду необходимости наличия запаса воды, достаточно большой энергоемкости процесса, забивания аппаратов влажной пылью, большого гидравлического сопротивления и т.д.). Гораздо более распространены различные реализации сухого способа очистки газов.

Известен способ очистки газов от механических примесей [1], при котором нагретый очищаемый газ пропускают через вертикальную трубу, сообщают примесям электрический заряд, осаждают их на стенках трубы и удаляют за ее пределы. Данный способ позволяет достичь высокой степени очистки (размер осаждаемых частиц составляет доли микрометра). Однако он требует значительных затрат энергии для своей реализации. Кроме того, необходимость периодической очистки стенок трубы от осевшей пыли снижает производительность процесса.

Наиболее близким по технической сущности к данному изобретению является способ газоочистки [2], при котором нагретый очищаемый газ пропускают через вертикальную трубу снизу вверх, охлаждают при взаимодействии со стенками вертикальной трубы и удаляют выделенные примеси.

Указанный способ, основанный на явлении термофореза, обеспечивает достаточно высокую степень очистки газа, однако она снижается по мере осаждения примесей и формирования слоя частичек на стенках вертикальной трубы. В связи с этим возрастает термическое сопротивление стенок вертикальной трубы, а значит снижается эффективность способа. Для поддержания необходимой степени очистки необходимо понижать температуру стенок вертикальной трубы, что существенно повышает энергоемкость процесса. Как и описанный в аналоге, данный способ периодический, что снижает его производительность.

Целью изобретения является снижение энергоемкости и повышение производительности процесса путем обеспечения его непрерывности.

Цель достигается тем, что при способе газоочистки, при котором нагретый очищаемый газ пропускают через вертикальную трубу снизу вверх, охлаждают при взаимодействии со стенками вертикальной трубы и удаляют выделенные примеси, высоту трубы выбирают не меньше ее эквивалентного диаметра, а газ пропускают со скоростью, при которой для частиц наибольшего размера критерий Рейнольдса соответствует следующему соотношению: 10 ≅ Re витания ≅ 1000. Пpи этом в устройстве для газоочистки, содержащем корпус с патрубками подвода очищаемого газа и отвода очищенного газа и установленную в корпусе охлаждаемую вертикальную трубу, высота вертикальной трубы не меньше ее эквивалентного диаметра, корпус снабжен дополнительной трубой, расположенной снаружи вертикальной трубы, образующей с последней герметичную полость и снабженной патрубками подвода и отвода хладагента, при этом в нижней части корпуса со стороны дополнительной трубы выполнено окно для отвода отделенных примесей. В предпочтительном варианте исполнения устройства вертикальная труба выполнена с возможностью перемещения вдоль ее продольной оси; верхний участок дополнительной трубы выполнен коническим, сходящимся к соответствующему торцу вертикальной трубы, кроме того верхний участок вертикальной трубы снабжен кольцевым козырьком, отогнутым с внешней стороны в направлении дополнительной трубы.

Отличительными признаками заявляемого технического решения являются: выбор высоты трубы не менее ее эквивалентного диаметра; обеспечение скорости газа, при которой для частиц наибольшего размера критерий Рейнольдса соответствует неравенству: 10 ≅ Re витания ≅ 1000; размещение в корпусе дополнительной трубы; расположение последней снаружи вертикальной трубы; образование указанными трубами герметичной полости и снабжение ее патрубками подвода и отвода хладагента; снабжение корпуса в нижней части со стороны дополнительной трубы окном для отвода отделенных примесей; выполнение вертикальной трубы с возможностью перемещения вдоль ее продольной оси; выполнение верхнего участка дополнительной трубы коническим, сходящимся к соответствующему торцу вертикальной трубы; снабжение верхнего участка вертикальной трубы кольцевым козырьком, отогнутым с внешней стороны в направлении дополнительной трубы.

Данный способ можно назвать непрерывной термоочисткой газа от механических примесей. Он основан на явлении термофореза [2] и изменении режима движения газа в пограничном подслое (вблизи стенок канала (трубы).

При термофорезе молекулы газа, соприкасаясь с более горячим телом, приобретают большую скорость и с большей силой воздействуют на взвешенные в газовом потоке частицы, способствуя их движению из ядра горячего газового потока к его периферии, ограниченной холодными стенками. Здесь молекулы газа охлаждаются, вязкость потока возрастает, скорость твердых частиц замедляется, и последние вследствие броуновского движения стремятся достичь холодной стенки. Таким образом градиент температуры между горячим газом и холодными стенками вертикальной трубы способствует движению частиц от ядра газового потока к его периферии. Под действием поступательного движения газового потока и микрозавихрений, возникающих у стенок трубы, частички пыли движутся вдоль холодных стенок, и, достигнув верхнего среза вертикальной трубы, отбрасываются за его пределы и осаждаются в накопителе.

В известном способе [2], использующем явление термофореза (а не основанном на последнем, как в данном изобретении), механические частицы, выделяемые из газового потока, осаждаются на стенках трубы, что не только снижает производительность процесса (делает его периодическим), но и снижает эффективность очистки.

В данном изобретении благодаря обеспечению скорости газа в трубе, при которой для наибольших частиц 10 ≅ Re витания ≅ 1000, гарантируется непрерывное движение выделенных примесей вдоль стенок трубы и удаление их за ее пределы. При этом критерий Рейнольдса определен через скорость витания наибольших частиц потому, что именно они имеют наибольшее время перемещения из центра газового потока к стенкам канала (трубы) в силу своей инерционности.

При обеспечении указанного режима для частиц максимального размера время движения меньших частиц к периферии газового потока будет обеспечено. Экспериментально доказано, что высота трубы для обеспечения эффективности очистки газа должна быть не менее его эквивалентного диаметра (или просто диаметра при использовании трубы круглого сечения). При Re витания < 10 отдельные частицы максимального размера осаждаются на стенках трубы и не удаляются за пределы последней, что снижает эффективность процесса газоочистки. При Re витания > 1000 отдельные большие частицы не успевают достичь стенки трубы даже при значительной ее высоте, что можно объяснить наступлением переходного и даже турбулентного режима движения газа по всему объему трубы, что приводит к хаотическому перемешиванию газа и частичек и исключает гарантированное движение последних к стенкам трубы.

Критерий Рейнольдса в данном случае определяется зависимостью:

Reвитания=  , где Vвитания = Vгаза - Vчастицы - скорость витания, представляющая разность скорости газа и скорости движения частицы, м/с;

, где Vвитания = Vгаза - Vчастицы - скорость витания, представляющая разность скорости газа и скорости движения частицы, м/с;

dэкв - определяющий размер, равный эквивалентному (приведенному диаметру частицы наибольшего размера), м.

Эквивалентный диаметр частицы неправильной формы вычисляют как диаметр условного шара, объем V которого равен объему тела неправильной формы:

dэкв = = 1,24

= 1,24 , где М - масса частицы, кг;

, где М - масса частицы, кг;

ρ - плотность материала частицы, кг/м3;

ν - кинематическая вязкость газа при определяющей температуре t, равной:

t = 0,5 ˙(tстенки +  ), где tстенки - температура стенки, оС;

), где tстенки - температура стенки, оС; - средняя температура газа в трубе, оС.

- средняя температура газа в трубе, оС.

На чертеже изображено устройство для реализации способа газоочистки.

Способ осуществляют следующим образом.

Газ со взвешенными примесями (порошкообразным твердым материалом и капельной жидкостью) нагревают (либо используют уже нагретый технологический газ, например топочный) и подают в нижнюю часть вертикальной трубы.

Стенки вертикальной трубы непрерывно охлаждают (водой, растворами солей, жидким азотом). При движении газа вдоль трубы механические примеси за счет явления термофореза и микрозавихрений у стенок трубы, вызванных градиентом температур, перемещаются из ядра газового потока к его периферии. Отбор примесей осуществляется за пределы вертикальной трубы за счет гидродинамики пристенного слоя, которая способствует перемещению частичек у верхнего участка трубы из последнего за ее пределы.

Устройство для реализации данного способа содержит корпус 1 с патрубками 2 и 3 для подвода очищаемого газа и отвода очищенного газа соответственно. В центре корпуса 1 установлена вертикальная труба 4, снаружи которой размещена дополнительная труба 5. Трубы 4 и 5 образуют между собой герметичную кольцевую полость 6, снабженную патрубками 7 и 8 для подвода и отвода хладагента. В нижней части корпуса 1 со стороны дополнительной трубы 5 выполнено окно (или патрубок) для отвода примесей. Вертикальная 4 и дополнительная 5 трубы могут быть выполнены с возможностью перемещения по вертикали. Это делает возможным регулирование высоты рабочего канала устройства, а значит степени очистки газа. Верхний участок 9 дополнительной трубы 5 может быть выполнен коническим, сходящимся к соответствующему торцу вертикальной трубы 4, а верхний участок последней снабжен кольцевым козырьком 10, отогнутым с внешней стороны в направлении дополнительной трубы 5. На входе в патрубок 3 может быть дополнительно установлен отбойник 11, обеспечивающий гарантированное и своевременное удаление выделенных из газа примесей за пределы рабочего канала. Кроме того в центре вертикальной трубы 4 может быть установлен нагреватель, который увеличивает градиент температуры между горячим газом и холодными стенками вертикальной трубы 4, что повышает эффективность процесса очистки.

При выполнении канала для прохода газа в виде трубы его эквивалентный диаметр равен внутреннему диаметру трубы, а при снабжении трубы 4 цилиндрическим нагревателем (т.е. выполнение канала в виде кольца) эквивалентный диаметр канала равен разности внутреннего диаметра трубы 4 и наружного диаметра нагревателя. Высота Н трубы 4 выбирается не меньше ее эквивалентного диаметра.

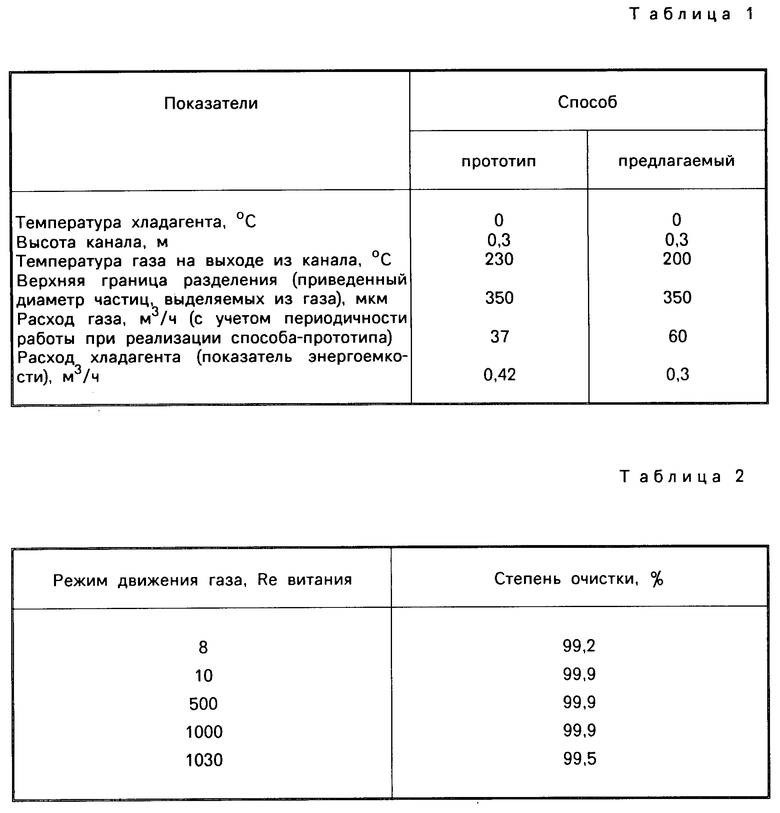

П р и м е р. Проводят экспериментальные исследования процесса очистки топочного газа от порошкообразного материала размером до 500 мкм, при температуре газа 250оС и запыленностью 50 г/м3. Диаметр вертикального канала 0,2 м, высота канала от 0,15 до 0,50. Результаты исследований приведены в табл. 1.

При высоте трубы меньше его эквивалентного диаметра (менее 0,2) и при любых режимах движения газа, а также при Re витания > 1000 и любой высоте трубы (но не менее ее эквивалентного диаметра) отдельные частицы не успевают достичь стенки трубы и остаются в потоке газа, удаляемом из устройства. При Re витания < 10 частицы осаждаются на стенках трубы, что приводит к росту термического сопротивления и снижению степени очистки газа. Это объясняется тем, что состав примесей в общем случае полидисперсный, некоторые крупные частицы практически не движутся вдоль стенки трубы. При этом более мелкие частицы в силу одинаковой физической природы примесей начинают оседать на более крупных, происходит своеобразная коагуляция частиц, их масса растет и происходит осаждение частиц на стенке, что снижает эффективность процесса. Устойчивая же газоочистка имела место при режиме движения газа, указанного в табл. 2.

Как видно из табл. 2, наиболее эффективная газоочистка осуществляется в диапазоне 10 ≅ Re витания ≅ 1000.

Использование данного способа обеспечивает надежную степень очистки газа, а его реализация - простое аппаратурное оформление.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУХОННАЯ ПОСУДА | 1991 |

|

RU2020857C1 |

| Способ сепарации порошкообразного материала | 1990 |

|

SU1747202A1 |

| Способ очистки сточных вод от органических примесей | 1990 |

|

SU1807007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2197422C2 |

| Узел крепления трубчатых мембранных элементов в трубной решетке | 1989 |

|

SU1768255A1 |

| Аппарат для культивирования микроорганизмов | 1990 |

|

SU1742316A1 |

| Инерционный пылеуловитель для мокрой очистки газа | 1985 |

|

SU1346210A1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ГАЗОЖИДКОСТНОГО ПОТОКА | 2000 |

|

RU2163162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| Способ разделения жидких неоднородных дисперсных систем и установка для его реализации | 2017 |

|

RU2699121C2 |

Использование: очистка газов от взвешенных твердых и жидких мелкодисперсных частиц. Сущность изобретения: в способе газоочистки, при котором газ, подлежащий очистке, нагревают, пропускают через вертикальный канал снизу вверх, охлаждают при взаимодействии со стенками вертикального канала и удаляют выделенные примеси. Высоту канала выбирают не меньше его эквивалентного диаметра и обеспечивают режим движения газа в канале, при котором для частиц наибольшего размера выполняется неравенство 10 ≅ Re витания ≅ 1000. 2 с. и 3 з.п. ф-лы, 1 ил., 2 табл.

10 ≅ Re витания ≅ 1000.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.15, 81-90. | |||

Авторы

Даты

1994-11-30—Публикация

1991-04-08—Подача