Изобретение относится к химической промышленности и может быть использовано в производстве перкарбоната натрия и других химических продуктов, где процесс синтеза совмещается с гранулированием синтезированного продукта.

Перкарбонат натрия (ПКН) в качестве твердого отбеливающего ингредиента входит в состав порошковых моющих, отбеливающих и чистящих средств. Он характеризуется хорошей растворимостью и быстрым выделением активного кислорода (АК), является экологически безвредным, так как продукты его распада не загрязняют окружающую среду.

Основные потребительские свойства ПКН такие, как содержание АК, стабильность, растворимость, насыпной вес и гранулометрический состав - являются главными критериями в определении его качественных показателей.

Достижимое содержание АК в техническом ПКН возможно до 14,7-15,0 вес.%, а потребительские требования, предъявляемые к содержанию АК в целевом продукте, - от 12,5 вес.% и выше .

Гранулометрический состав ПКН, полученного различными известными способами, является, как правило, малоизменяющейся величиной с преимущественными диапазонами 100-1000 мкм.

Однако требования потребителей, предъявляемые к ПКН, такие, как высокое содержание АК и высокая стабильность, в связи с тенденцией к расширению его использования в моющих и чистящих средствах с химически более активными и агрессивными алюмосиликатными компонентами, при повышенной влажности и температуре, способствуют внесению некоторых изменений в технологический процесс получения ПКН, таких, как, например, нанесение защитной оболочки для «внешней» стабилизации гранул, для чего необходимо использовать ПКН с диапазоном гранулометрического состава в пределах 300-850 мкм, предпочтительно 500-800 мкм, который необходим для исключения значительного расслаивания CMC, неизбежного при разных насыпных весах ингредиентов во время хранения и транспортирования, т.к. при выполнении вышеуказанных условий регулируется заданный насыпной вес в пределах 950-1200 кг/м3, предпочтительно 1050-1180 кг/м3.

Известен способ получения гранулированного ПКН, заключающийся в том, что водные растворы перекиси водорода и соды или продукт их взаимодействия приводят в контакт с ретуром в виде гранул ПКН, перемешивают и подвергают сушке, часть высушенных гранул разделяют по размерам частиц, выделяют гранулы с размером частиц 100-1000 мкм в качестве целевого продукта, а остальную часть гранул используют в качестве ретура непосредственно после сушки (RU №2164215, кл. С 01 В 15/10, опубл. 20.03.01).

Известно устройство для осуществления данного способа, содержащее последовательно соединенные систему подачи реагентов, смеситель, сушилку кипящего слоя с газораспределительной решеткой непровального типа и средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смеситель сообщен с сушилкой кипящего слоя в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор (см. там же).

Согласно указанным техническим решениям для получения целевого продукта из сушилки отбирают не более 1/20 части всех высушенных гранул, и из этого количества гранул после классификации в качестве товарного продукта используются лишь частицы размером от 100 до 1000 мкм. Крупные гранулы подвергают дроблению и совместно с частицами мелкой фракции используют в качестве ретура на стадии гранулирования перкарбоната натрия.

Наиболее близким к предлагаемому изобретению является способ получения гранулированного ПКН, заключающийся в том, что стабилизированные водные растворы перекиси водорода и соды или продукт их взаимодействия приводят в контакт с ретуром в виде гранул ПКН, перемешивают и подвергают сушке, с одновременной классификацией частиц по высоте сушилки таким образом, что мелкие гранулы располагаются преимущественно в верхнем слое высушенных гранул, а крупные - преимущественно в нижнем, отбирают часть высушенных гранул из нижнего слоя, разделяют по размерам частиц, выделяют в качестве целевого продукта гранулы с размером частиц 100-1000 мкм, а остальную часть гранул возвращают в технологический процесс в качестве ретура (заявка RU №2002113800, МКИ7 С 01 В 15/10, опубл. 27.01.2004 г).

Известно также устройство для осуществления данного способа, содержащее последовательно соединенные систему подачи реагентов, реактор, шнековый смеситель-гранулятор, сушилку кипящего слоя с газораспределительной решеткой непровального типа и средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смеситель сообщен с сушилкой кипящего слоя в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор, причем с целью обеспечения классификации гранул в процессе сушки по высоте сушилки корпус сушилки имеет переменное сечение по высоте, которое обеспечивается наклоном хотя бы одной боковой стенки корпуса под углом 10-20° к вертикали (см. там же).

В продукте, отобранном из сушилки для выделения гранул товарной фракции, полученном с согласно вышеуказанным техническим решениям, фракция 500-800 мкм составляет не более 45% от товарного продукта фракции 100-1000 мкм. Для выделения необходимого количества товарного продукта фракции 500-800 мкм требуется классификация по заданным пределам дополнительной массы гранул с частичным размолом, при этом соответственно снижается выход готового продукта более чем в два раза, что ведет к дополнительной нагрузке на систему очистки топочных газов, дополнительным энергетическим и материальным затратам, а также к ухудшению санитарно-экологической ситуации, сбою заданного технологического ритма по причине максимального увеличения массы ретура во всех транспортных системах выше описанных установок. Кроме того, в сушилках прямоугольного сечения газораспределительные решетки имеют площади 2,5-25 м2 и выше с минимальным расстоянием между стенками 2,0 м и при наклоне боковых стенок корпуса на 10-20° к вертикали будет классифицироваться не более 5-10% гранул, попавших в сушилку и продвигающихся к зоне вывода из сушилки, а остальная масса гранул мелких фракций достигает зоны вывода гранул через линию отвода во внешний классификатор, по линии транспортирования в систему очистки и через каскады очистки вторично попадает в смеситель на гранулирование.

Таким образом, при вышеуказанном приеме классификации товарная фракция не претерпевает значительных изменений по гранулометрическому составу, который остается преимущественно в пределах 100-1000 мкм.

Способ и устройство согласно предлагаемому изобретению решают задачу повышение выхода гранул ПКН товарной фракции 500-800 мкм.

Указанная задача решается тем, что в способе получения гранулированного ПКН, заключающемся в том, что продукт взаимодействия стабилизированных растворов перекиси водорода и соды приводят в контакт с ретуром в виде гранул ПКН, перемешивают и подвергают сушке в кипящем слое, с одновременной классификацией гранул по размерам, отбирают часть высушенных гранул для выделения целевого продукта, а остальную часть используют в качестве ретура, согласно изобретению растворы соды и перекиси водорода приводят во взаимодействие в мольном соотношении 1:1,45-1,57 в течение 5-21 секунд, ретур увлажняют раствором перкарбоната натрия до влажности 6-12%, а высушенные гранулы классифицируют в зоне вывода из сушилки по скорости витания таким образом, что гранулы заданного минимального размера и превышающие его выводятся из сушилки на выделение целевого продукта, а гранулы меньше заданного минимального размера возвращаются в технологический процесс в качестве ретура.

Предложенные мольное соотношение исходных растворов соды и перекиси водорода (1:1,45-1,57) и время их взаимодействия (5-21 сек) позволяют получать ПКН в виде раствора. При повышении влажности ретура выше 12% происходит забивка влажной массой выхода из смесителя, а при значениях влажности ниже 6% происходит увеличение неоднородности состава массы и потеря стабильности продукта. При мольном соотношении растворов соды и перекиси водорода меньше 1:1,45, времени взаимодействия до 5 сек и увлажнения ретура до 6% наблюдается изменение кривой распределения кристаллов ПКН по размерам в сторону укрупнения дисперсного продукта (более 1,5 мм до 20-30%) и уменьшения насыпного веса. При мольном соотношении растворов соды и перекиси водорода больше 1:1,57, времени их взаимодействия больше 21 сек и увлажнении ретура выше 12% наблюдается ухудшение условий гранулирования и изменение кривой распределения кристаллов ПКН в сторону получения более мелкодисперсного продукта и увеличение насыпного веса конечного продукта.

Указанная задача решается также тем, что в известном устройстве для получения гранулированного перкарбоната натрия, содержащем последовательно соединенные систему подачи реагентов, один или два реактора и смесителя-гранулятора, сушилку кипящего слоя с газораспределительной решеткой непровального типа и средство для разделения гранул на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смесители сообщены с сушилкой в зоне ввода влажных гранул и в зоне вывода сухих гранул в классификатор, согласно изобретению на газораспределительной решетке в зоне вывода сухих гранул выполнена выемка в форме полукруга, выпускное окно сушилки размещено ниже уровня газораспределительной решетки и снабжено наклонным желобом, нижний конец которого жестко закреплен на корпусе сушилки под выпускным окном, а верхний расположен на уровне газораспределительной решетки, повторяет форму выемки и отделен от нее щелевым зазором, стенки которого имеют уклон к центру полукруга, образованного выемкой на газораспределительной решетке, сам щелевой зазор снабжен газоподводящим каналом, а над выпускным окном внутри сушилки установлен рассекатель в форме треугольной призмы таким образом, что поток газов, проходящий через щелевой зазор, попадает на первую треть длины рассекающего ребра призмы. Причем выемка на газораспределительной решетке имеет диаметр, равный 1/3-1/4 ширины решетки, а по кромке выемки установлен козырек-барьер, имеющий уклон 25-45° к центру полукруга, образованного выемкой. Кроме того, угол наклона стенок щелевого зазора составляет преимущественно от 25 до 90° относительно газораспределительной решетки, а газоподводящий канал щелевого зазора размещен в подрешеточном пространстве сушилки и имеет L-образную форму, при этом его вертикальная часть образована торцевой стенкой сушилки и перегородкой полукруглой или П-образной формы, сопряженной с кромкой выемки либо с газораспределительной решеткой таким образом, что в сечение вертикальной части канала вписывается щелевой зазор, а горизонтальная часть имеет прямоугольное сечение и соединена с входным патрубком газохода для подачи топочных газов в подрешеточное пространство, причем верхняя стенка горизонтальной части канала продолжена в виде пластины и введена в газоход на расстояние 0,2-0,4 его диаметра и отделяет до 6% площади его сечения, а на расстоянии 0,1-0,2 его диаметра от входного патрубка установлена заслонка, регулирующая поток газов, направляющихся в газоподводящий канал. Кроме того, треугольное основание рассекателя, лежащее на корпусе сушилки, имеет вершину с углом 90-120°, направленную вниз, а рассекающее ребро имеет наклон к основанию призмы 30-60°. Кроме того, газораспределительная решетка сушилки имеет уклон к горизонтали до 2° в сторону движения гранул.

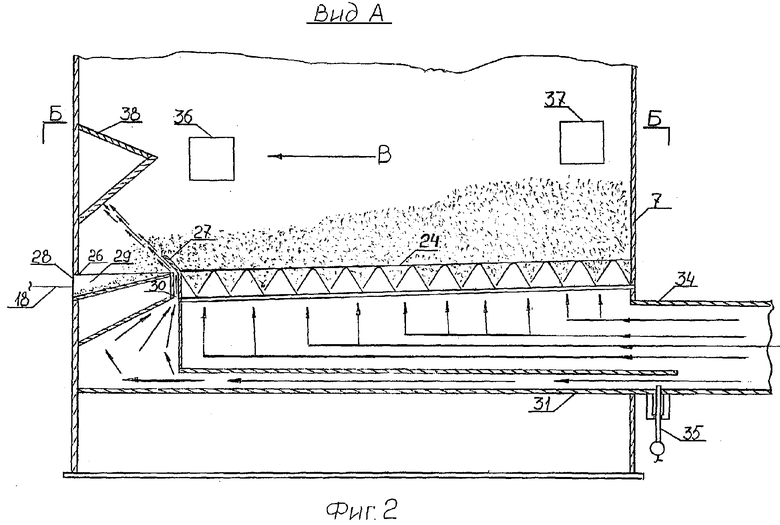

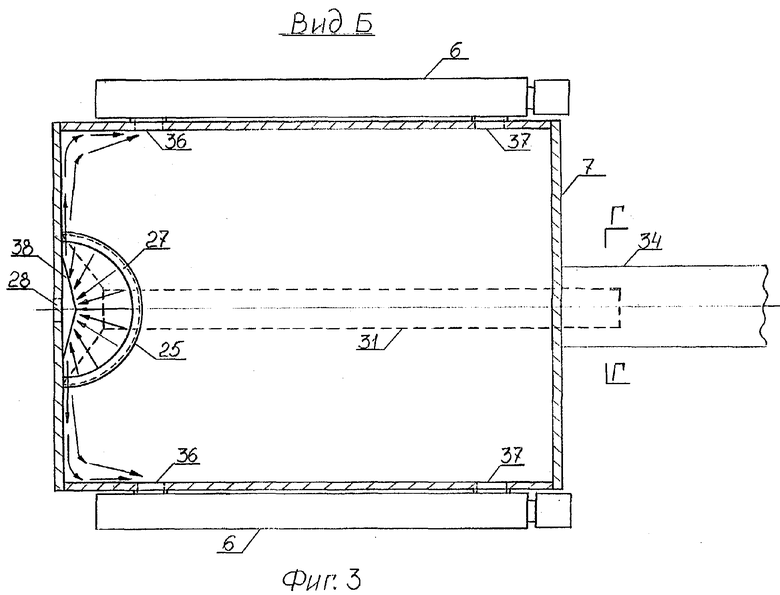

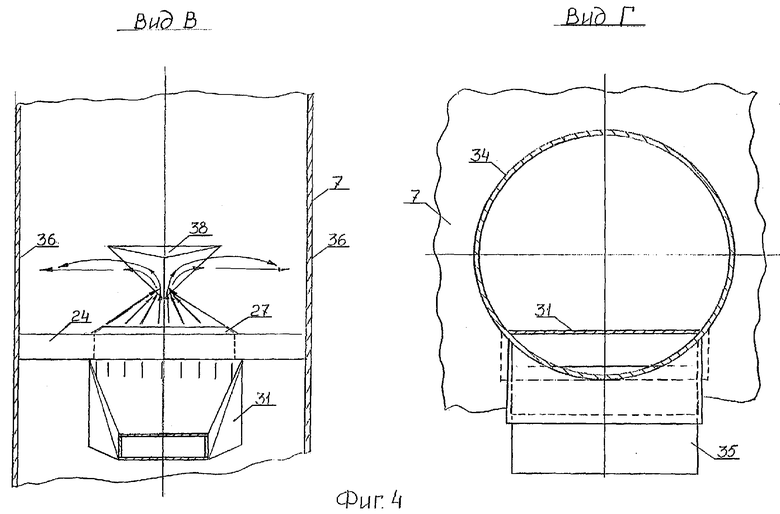

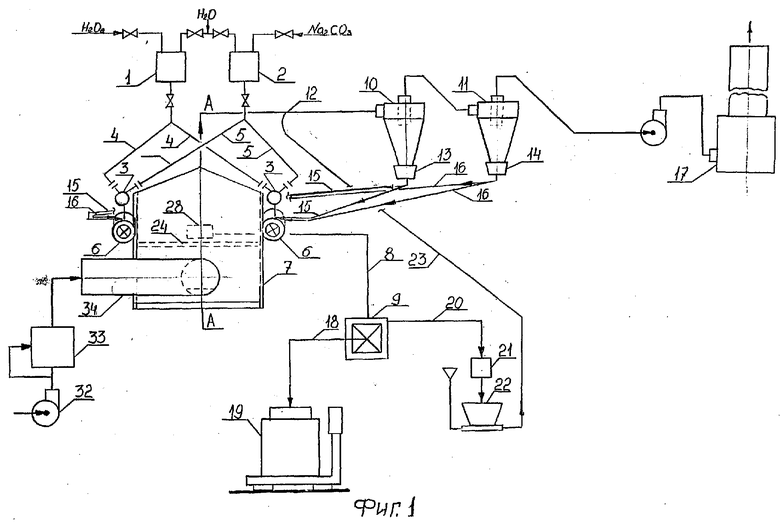

На фиг.1 показана общая схема установки, на фиг.2 показано сечение сушилки - вид А, на фиг.3 показано сечение сушилки - вид Б, на фиг.4 показано сечение сушилки - вид В и сечение газохода - вид Г.

Устройство содержит последовательно соединенные: систему подачи исходных реагентов, включающую емкость 1 для стабилизированного водного раствора перекиси водорода, емкость 2 для стабилизированного водного раствора соды и один или два реактора 3, соединенные по линиям 4 и 5 с емкостями 1 и 2, один или два смесителя-гранулятора 6, непосредственно примыкающие к противоположным боковым стенкам сушилки 7, представляющие собой двухшнековые транспортеры, оснащенные двигателями с регулируемым числом оборотов шнеков и установленные с возможностью вращения в противоположных направлениях. Сушилка 7 соединена по линии 8 со средством для разделения гранул по размерам классификатором 9 и снабжена узлом пылеулавливания, включающим каскад аппаратов очистки топочных газов от пыли - циклонов 10 и 11, соединенных с сушилкой 7 по линии 12 и бункеров-накопителй 13 и 14, расположенных под циклонами и соединенных по линиям 15 и 16 со смесителями-грануляторами 6 для возврата в них уловленного пылеобразного ПКН; топочные газы из узла пылеулавливания пропускаются через систему мокрой очистки 17 и выбрасываются в атмосферу.

Классификатор 9 представляет собой двухступенчатое вибросито, средняя линия 18 которого является линией отвода целевого продукта на складирование, например, в мягкие контейнеры 19, а крупная фракция, превышающая заданный максимальный размер (если таковая появляется), по линии 20 подается на мельницу 21 и после размола через бункер-накопитель 22 по линии 23 и линии 12, через циклоны 10 и 11, бункеры накопители 13 и 14 и далее по линиям 15 и 16 возвращается в смесители-грануляторы 6 в качестве ретура.

Сушилка 7 имеет прямоугольное сечение, оснащена газораспределительной решеткой 24 непровального типа, живое сечение которой убывает от зоны ввода влажных гранул до зоны вывода сухих гранул, где выполнена выемка 25 в форме полукруга, центр 26 которого находится в точке пересечения центральной вертикальной оси торцевой стенки сушилки 7 и центральной горизонтальной оси газораспределительной решетки 24, а диаметр проходит по линии стыка газораспределительной решетки 24 с торцевой стенкой и составляет 1/3-1/5 ширины сушилки, причем по кромке выемки 25 установлен козырек - барьер 27 высотой 8-10 мм и с уклоном 25-45° к центру 26 выемки 25. Сама газораспределительная решетка 24 установлена с уклоном до 2° к горизонтали в сторону движения гранул.

Сушилка 7 в зоне вывода сухих гранул снабжена выпускным окном 28, размещенным на торцевой стенке, под которым установлен наклонный желоб 29, нижний конец которого жестко закреплен к торцевой стенке сушилки, а верхний конец расположен на уровне газораспределительной решетки 24, повторяет форму выемки 25 и образует с нею щелевой зазор 30 шириной 2,0-6,0 мм, преимущественно 3,0-5,0 мм, прикрытый козырьком-барьером 27 от прямого проникновения гранул, причем стенки щелевого зазора 30 имеют уклон к центру 26 выемки 25 от 25 до 90° относительно газораспределительной решетки 24.

Щелевой зазор 30 снабжен L-образным газоподводящим каналом 31, размещенным в подрешеточном пространстве сушилки 7, вертикальная часть которого образована торцевой стенкой сушилки и перегородкой, которая может быть полукруглой формы, сопряженной с кромкой выемки 25 либо с П-образной формы, сопряженной с газораспределительной решеткой 24 таким образом, что в сечение вертикальной части канала вписывается щелевой зазор 30, а горизонтальная часть канала имеет прямоугольное сечение и соединена с входным патрубком для подачи в подрешеточное пространство сушилки 7 топочных газов, поступающих за счет вентилятора 32 через теплогенератор 33 по газоходу 34, причем верхняя стенка горизонтальной части канала 31 продолжена в виде пластины и введена в газоход 34 на расстояние 0,2-0,4 его диаметра и отделяет до 6% площади сечения газохода 34, а на расстоянии 0,1-0,2 диаметра газохода от входного патрубка установлена регулирующая заслонка 35 для регулирования потока топочных газов, направляющихся в газоподводящий канал 31.

Для обеспечения высокой производительности установки целесообразно использовать два смесителя-гранулятора 6, каждый из которых сообщен с сушилкой 7 окнами 36 для возврата высушенных гранул в качестве ретура и окнами 37 для вывода влажных гранул в сушилку.

Над выпускным окном 28 по центральной вертикальной оси торцевой стенки сушилки 7 установлен рассекатель 38 в форме треугольной призмы, основание которой - треугольник с центральным углом 90-120°, направленным вниз, лежит на корпусе сушилки, а рассекающее ребро имеет наклон к основанию призмы 30-60°. Причем призма установлена таким образом, что воздушный поток из щелевого зазора 30 попадает на первую треть длины рассекающего ребра.

Гранулированный перкарбонат натрия с заданным фракционным составом получают путем наращивания слоев продукта взаимодействия стабилизированных водных растворов соды и перекиси водорода на затравочных частицах-гранулах, которыми предварительно перед началом технологического процесса заполняют смесители-грануляторы 6 и газораспределительную решетку 24 сушилки 7, а для стабилизации процесса очистки топочных газов от пылевидного ПКН предварительно также заполняют ретуром бункеры-накопители 13 и 14 до нижней горловины циклонов 10 и 11, а в дальнейшем технологическом процессе гранулирования в качестве затравочных частиц (ретура) используют часть высушенных гранул, возвращенных из сушилки 7 после классификации по заданному минимальному размеру, пылевидный мелкодисперсный ПКН, уловленный из сушилки 7 циклонами 10 и 11 в период обезвоживания (сушки) гранул во взвешенном слое и полученный после размола на мельнице 21 гранул, поступающих из классификатора 9, также возвращенный через циклоны 10 и 11 и бункеры-накопители 13 и 14 в смесители-грануляторы 6 по линиям 15 и 16.

В реакторы 3 через регулирующую арматуру по линиям 4 и 5 подают потоки стабилизированных водных растворов перекиси водорода и соды, поддерживая время взаимодействия (от 5 до 21 сек) и концентрацию карбоната натрия и перекиси водорода в таком соотношении (1:1,45-1,57), чтобы синтезированный ПКН оставался в растворенном виде, т.е. в стабильной области ненасыщенного раствора. Полученная реакционная масса в виде раствора (без образования кристаллов) поступает в смесители-грануляторы 6, где распределяется по поверхности затравочных частиц ПКН, смачивает и пропитывает их в течение 12-25 секунд с достижением средней влажности 6-12 вес.%, предпочтительно 6-9 вес.%, затем влажные гранулы через окна 37 выводятся в сушилку 7 на газораспределительную решетку 24, под которую осуществляется подача подогретых до 190-210°С топочных газов через теплогенератор 33 по газоходу 34, в котором установлена перегородка, являющаяся продолжением верхней стенки канала 31 и отделяющая до 6% от общего объема подаваемых топочных газов, которые по каналу 31 с регулированием скоростного режима их прохода через щелевой зазор 30 при помощи заслонки 35 поступают в сушилку 7, где образуют газовоздушную завесу в форме полушатра. Основная же часть топочных газов поступает под газораспределительную решетку 24, которая на входном участке имеет увеличенное живое сечение, что способствует быстрому распределению увлажненных гранул по всей ширине газораспределительной решетки 24, причем увеличенное живое сечение на входном участке и ее уклон до 2° к горизонтали в сторону движения гранул препятствует комкованию частиц на входе и способствует перемещению массы гранул равномерно по всей длине решетки, а уменьшение живого сечения кратно, по зонам, по всей длине газораспределительной решетки 24 в соотношении 2-4:1, преимущественно 3:1, между живым сечением на входе влажных гранул и живым сечением в зоне вывода сухих гранул способствует процессу обезвоживания (сушки) гранул по графикам постоянной и убывающей скорости сушки и достижению заданной влажности гранул на выходе из сушилки 7. В зоне вывода из сушилки высушенные гранулы попадают на газовоздушную завесу в форме полушатра, образованную потоком топочных газов через щелевой зазор 30 с заданным скоростным режимом, где классифицируются по скорости витания таким образом, что гранулы с диаметром меньше заданного размера, например 500 мкм, выносятся двумя равнообъемными потоками, образованными за счет рассекателя 38 в форме треугольной призмы, через застойные зоны в конце решетки, на ее стыке с боковой и торцевой стенками сушилки 7, к окнам 36 и направляются совместно с частицами из застойной зоны в смесители-грануляторы 6 в качестве ретура для следующего цикла грануляции, а гранулы с диаметром, превышающим заданный нижний предел (500 мкм и выше), проваливаются сквозь газовоздушную завесу и по желобу 29, через выпускное окно 28 по линии 8 поступают в классификатор 9 для окончательной классификации по верхнему пределу заданного размера целевого продукта (если таковые имеются), например 800 мкм, из промежуточной части классификатора 9 по линии 18 гранулы заданной фракции (500-800 мкм) поступают на складирование в мягкие контейнеры 19.

Ниже представлены примеры осуществления способа.

Пример 1. В каждый двухшнековый смеситель-гранулятор 6 загружают по 200-250 кг затравочных частиц ПКН размером до 400 мкм с гранулометрическим составом:

и содержанием АК - 14,23 вес.%.

На газораспределительную решетку 24, установленную с уклоном 1° к горизонтали и имеющую площадь 12,5 м2 при ширине 2,0 м, из расчета 270-300 кг на каждый квадратный метр решетки загружают затравочные частицы ПКН размером до 500 мкм с гранулометрическим составом:

и содержанием АК-14,15 вес.%.

Засыпают в бункеры-накопители 13 и 14 по 500-600 кг до нижних горловин циклонов 10 и 11 затравочные частицы ПКН размером до 400 мкм с гранулометрическим составом:

и содержанием АК-14,23 вес.%.

Готовят 21,5-22,0% водный раствор технической кальцинированной соды, при 30-35°С вводят полифосфат натрия, полученную смесь фильтруют и смешивают с водным раствором силиката натрия и получают стабилизированный раствор соды следующего состава, в мас.%:

Готовят стабилизированный водный раствор перекиси водорода следующего состава, в мас.%:

Для получения раствора перкарбоната натрия в реакторы 3 подают приготовленные стабилизированные растворы кальцинированной соды с объемным расходом Q=2300 дм3/ч и перекиси водорода с объемным расходом 309,7 дм3/ч (мольное соотношение соды и перекиси водорода составляет 1:1,45). В реакторе 3 при температуре 30-40°С в течение 6-8 секунд происходит образование водного раствора перкарбоната натрия, который затем по лоткам - распределителям подается в смесители-грануляторы 6, где увлажняет затравочные частицы ПКН до влажности 7-8% при интенсивном перемешивании с одновременным перемещением увлажненных гранул к окнам 37, откуда они попадают на газораспределительную решетку 24, продуваемую топочными газами с температурой 190-195°С. Температура топочных газов на входе в сушилку 95-112°С, температура материала в зоне ввода влажных гранул в сушилку 60-90°С, температура материала в конце сушилки не более 90°С.

Заданный нижний размер гранул - 500 мкм. Скорость витания для гранул размером 500 мкм составляет ≅ 3,1 м/сек.

Зазор 30 образует полукруг диаметром 0,5 м, что составляет 1/4 ширины решетки, и при ширине 5 мм имеет площадь 0,008 м2. Стенки щелевого зазора имеют уклон 90° к газораспределительной решетке, а козырек - барьер установлен под углом 40° к горизонтали, угол наклона струи газовоздушной завесы в этом случае составит около 30°. Подачу топочных газов через зазор 30 регулируют заслонкой 35 из расчета 90 м3/ч.

Рассекатель имеет следующие показатели: вершина треугольного основания имеет угол 120°, угол наклона рассекающего ребра к основанию 45°.

Производительность установки:

- первый час 750 кг гранулированного ПКН;

- второй час 800 кг гранулированного ПКН;

- третий и последующие часы до 900 кг гранулированного ПКН.

Примеры 2-3. Процесс вели аналогично примеру 1, но с изменением мольного соотношения исходных стабилизированных растворов соды и перекиси водорода, времени их взаимодействия, степени увлажнения ретура, времени и скорости подачи увлаженных гранул из смесителей-грануляторов в сушилку.

Данные по ведению технологического процессов в приведенных примерах 1-3 и качеству полученного продукта представлены в таблице 1.

В таблице 2 представлены сравнительные данные по фракционному составу гранулированного ПКН полученного по примерам 1-3 в сравнении с прототипом.

Содержание АК в образцах определяли по методике ЕМ 07278.

Стабильность полученных образцов оценивали по методике ЕМ 10005, путем сравнения содержания АК в образцах до и после испытания в климатической камере, путем смешения с цеолитом в соотношении 50/50 и выдержки при температуре 32°С и относительной влажности 80% в течение 48 часов.

Аналогично можно получить ПКН любого заданного фракционного диапазона, например 300-600 мкм, 400-700 мкм т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ СО СТАБИЛИЗИРУЮЩИМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2271859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КИСЛОРОДСОДЕРЖАЩЕГО ОТБЕЛИВАТЕЛЯ НА ОСНОВЕ ПЕРОКСОСОЛЬВАТА КАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2264977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164215C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА | 2003 |

|

RU2245842C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2003 |

|

RU2245843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПЕРОКСОСОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2253610C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПЕРОКСОСОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2004 |

|

RU2253611C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

Изобретение относится к химической промышленности и может быть использовано в производстве перкарбоната натрия (ПКН) и других химических продуктов, где процесс синтеза совмещается с гранулированием синтезированного продукта. Гранулированный перкарбонат натрия получают путем наращивания слоев продукта взаимодействия стабилизированных водных растворов соды и перекиси водорода на затравочных частицах-гранулах. В реакторы подают потоки стабилизированных водных растворов перекиси водорода и соды, поддерживая время взаимодействия от 5 до 21 сек и концентрацию карбоната натрия и перекиси водорода в соотношении 1:1,45-1,57, полученная реакционная масса в виде раствора поступает в смесители-грануляторы, где распределяется по поверхности затравочных частиц ПКН, смачивает и пропитывает их в течение 12-25 секунд с достижением средней влажности 6-12 вес.%, затем влажные гранулы выводятся в сушилку на газораспределительную решетку, на которой выполнен щелевой зазор с газоподводящим каналом, образованный выемкой виде полукруга на газораспределительной решетке и верхним концом наклонного желоба. Под газораспределительную решетку осуществляется подача подогретых топочных газов по газоходу, в котором установлена перегородка, являющаяся продолжением верхней стенки канала и отделяющая до 6% от общего объема подаваемых топочных газов, которые поступают по каналу с регулированием скоростного режима их прохода через щелевой зазор в сушилку, где образуют газовоздушную завесу в форме полушатра, в которой высушенные гранулы классифицируются по скорости витания таким образом, что гранулы с диаметром меньше заданного размера, например 500 мкм, выносятся двумя равнообъемными потоками, образованными за счет рассекателя в форме треугольной призмы, к окнам и направляются в смесители-грануляторы в качестве ретура для следующего цикла грануляции, а гранулы с диаметром, превышающим заданный нижний предел, например 500 мкм и выше, проваливаются сквозь газовоздушную завесу и по наклонному желобу через выпускное окно поступают в классификатор для окончательной классификации по верхнему пределу заданного фракционного состава целевого продукта, например 800 мкм, из промежуточной части классификатора гранулы заданной фракции поступают на складирование. Выход гранул заданной фракции, например 500-800 мкм, до 99%, насыпной вес 1093-1138 кг/м3, содержание активного кислорода 13,94-14,1%, стабильность 55,91-56,83%. Изобретение позволяет получить ПКН с заданным диапазоном грансостава без снижения производительности установки. 2 н. и 7 з.п. ф-лы, 2 табл., 4 ил.

| RU 2002113800 А, 27.01.2004 | |||

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

| Противопригарное покрытие для литейных форм и стержней | 1988 |

|

SU1581465A1 |

Авторы

Даты

2006-04-27—Публикация

2004-08-24—Подача