Изобретение относится к устройствам для очистки газов от капельной жидкости и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе на компрессорных станциях, а также для сепарации газового конденсата и подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту в нефтегазодобывающей промышленности.

Известно устройство для очистки газового потока от жидких частиц (патент РФ, N 2022618, кл. B 01 D 45/12, B 04 C 5/08, Бюл. N 21 от 15.11.1994), выполненное в виде центробежного сепаратора, содержащего цилиндрический корпус с тангенциальным патрубком ввода очищаемого потока и спиральными, направленными в сторону закрутки потока канавками на внутренней поверхности по всей его высоте, причем нижняя часть корпуса выполнена конической с вырезами вдоль образующей на нижнем выходном торце, патрубок вывода очищенного потока газа и емкость для слива уловленной капельной жидкости. Устройство обладает следующими недостатками. Как и другие центробежные сепараторы, например, циклон, устройство работает в узком интервале изменения скоростей потока, а следовательно, и его расходов, так как при отклонении скоростей потока в сторону уменьшения от расчетной уменьшаются центробежные силы и падает эффективность сепарации, а при увеличении скорости потока растет вторичный унос уловленной жидкости с внутренних стенок корпуса в ядро потока и эффективность сепарации уменьшается. Далее, для того, чтобы капли успели выпасть на стенку корпуса, осевые габариты устройства должны быть достаточно большими. Наконец, принудительная закрутка потока для осуществления центробежного осаждения капель обуславливает существенное аэродинамическое сопротивление сепаратора газожидкостному потоку.

Известно устройство для сепарации жидкости из газожидкостного потока (авторское свидетельство СССР, N 2013108, кл. B 01 D 45/00, Бюл. N 10 от 30.05.1994), выполненное в виде прямоточного сепаратора, включающего корпус и установленный в нем с зазором относительно его внутренней поверхности вытеснитель газожидкостного потока в виде хорошо обтекаемого тела вращения, при этом на внутренней поверхности корпуса и на поверхности вытеснителя выполнены щелевые отверстия для отбора жидкости. Устройство характеризуется меньшим аэродинамическим сопротивлением по сравнению с сопротивлением центробежных сепараторов, а также сепарационных вихревых устройств для разделения газожидкостных потоков (Разделение и очистка газовых смесей с использованием эффекта вихревой трубы, РАО "ГАЗПРОМ", Москва, с. 40, 1996 [3]). Его недостатком является малая эффективность улавливания капельной жидкости, обусловленная неэффективной системой ее отбора и отвода в сливную емкость, а также существенным вторичным уносом коалесцированной капельной жидкости на внутренней поверхности корпуса.

Известно устройство для очистки газа (патент РФ, N 2096069, кл. B 01 D 45/04, Бюл. N 32 от 20.11.1997), выполненное в виде прямоточного сепаратора с цилиндрическим корпусом, в котором соосно установлены патрубки ввода газожидкостной смеси и вывода газа, коллектор капель и разгонные сопла в виде трубы Вентури, а также расположены отверстия с патрубками для вывода уловленной жидкости, соединенные с сливной емкостью. Устройство обладает малым аэродинамическим сопротивлением газожидкостному потоку по сравнению с сопротивлением центробежных сепараторов, а также сепарационных вихревых устройств для разделения газожидкостных потоков. Его недостатком является малая эффективность улавливания капельной жидкости, а также вторичный унос капель при диспергировании потоком газа накопленной жидкости в результате коалесцирования уловленных капель.

Наиболее близким по технической сущности к предлагаемому техническому решению является "Прямоточный сепаратор" (патент РФ, N 2079342, кл. B 01 D 45/04, Бюл. N 14 от 20.05.1997 [5]), содержащий корпусную трубу с соплом и разделительный патрубок, размещенный ниже по потоку сопла и коаксиально ему, при этом выходное отверстие разделительного патрубка выведено через боковую стенку трубы корпуса (прототип). Недостатком данного устройства является малая эффективность улавливания капельной жидкости, значительный унос пленки жидкости, а также брызгоунос капель при распылении потоком газа пленки накопленной жидкости, вследствие развития на ее поверхности системы нерегулярных волн, с гребней которых срываются капли в условиях интенсивного течения газа (Г. Уоллис, Одномерные двухфазные течения, М., 1972, пер. с англ., Соколов В.Н., Доманский И.В., Газожидкостные реакторы, Л., 1976). При большой массовой концентрации капель (M0 ~100 - 1000 г/м3) вторичный пленочный унос коалесцированной жидкости, а также брызгоунос могут достигать существенных массовых значений { ~(0,3 - 0,5) · M0}, что, соответственно, обуславливает малые значения эффективности сепарации газожидкостного потока (~50 - 70%).

Техническим результатом данного изобретения является разработка прямоточного сепаратора, обеспечивающего увеличение эффективности улавливания капельной жидкости, уменьшение вторичного уноса капель и пленки коалесцированной жидкости при больших массовых нагрузках аэрозолей высокоскоростного газожидкостного потока.

Технический результат достигается тем, что в прямоточном сепараторе газожидкостного потока, содержащем корпусную трубу с соплом и разделительный патрубок, размещенный ниже по потоку сопла и соосно ему, при этом соотношение диаметров корпусной трубы и выходного сечения сопла составляет 3 - 10, расстояние между выходным отверстием сопла и входным отверстием разделительного патрубка должно быть в пределах 0,25 - 4,0 диаметра выходного отверстия сопла, длина цилиндрической горловины сопла составляет 1 - 3 диаметра его выходного отверстия, а образующая прямого участка разделительного патрубка выполнена под углом 0 - 15o к оси трубы с сужением в сторону выходного отверстия разделительного патрубка, отличающийся тем, что через стенку корпусной трубы выведен выходной патрубок отсепарированного газового потока, нижняя по потоку часть корпусной трубы выполнена в виде конфузора, через торец которого выведены выходное отверстие прямого разделительного патрубка и коаксиальный ему дополнительный сливной патрубок, соединенные с емкостью для слива уловленной жидкости, при этом соотношение геометрических площадей сечений выходного отверстия прямого разделительного патрубка и дополнительного сливного патрубка составляет 0,1 - 0,4, а соотношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия сопла должно быть в пределах 3 - 6.

Для уменьшения уноса пленки накопленной жидкости и брызгоуноса с внутренней поверхности разделительного патрубка, а также повышения эффективности улавливания капельной жидкости на торце входного отверстия разделительного патрубка коаксиально закреплен кольцеобразный отвод жидкости из патрубка, при этом соотношение геометрических площадей сечений входного отверстия разделительного патрубка и кольцеобразного отвода жидкости из патрубка должно быть в пределах 4 - 15.

Кроме того, вдоль оси разделительного патрубка установлен вытеснитель газожидкостного потока, выполненный в виде тела вращения с обтекателями на входном и выходном концах и расширенной средней частью так, что образующая поверхности тела вращения составляет угол 5 - 30o к оси разделительного патрубка.

Установка на боковой поверхности корпусной трубы отдельного патрубка для вывода отсепарированного газового потока, а также использование коаксиально установленных в торце конфузора корпусной трубы прямого цилиндрического разделительного патрубка и дополнительного сливного патрубка, соединенных с емкостью для слива уловленной жидкости, позволяет уменьшить вторичный унос жидкости газовым потоком в виде капель и пленочного течения с поверхности разделительного патрубка и корпусной трубы путем их непрерывного отбора в сливную емкость под действием гравитации и силы трения газа о поверхность жидкости. В результате при существенных нагрузках капельной жидкости (M0 > 100 г/м3) увеличивают эффективность улавливания капель до величины E ≈ 92 - 97% (по прототипу E ≈ 50 - 70%). При этом площадь поперечного сечения разделительного патрубка должна быть в 3 - 6 больше площади выходного отверстия сопла, а соотношение площадей сечений выходного отверстия разделительного патрубка и дополнительного сливного патрубка должно быть в пределах 0,1 - 0,4. Здесь E = (1 - M/M0) · 100%, где M и M0 - массовая концентрация капель в потоке газа после и до сепарации, соответственно.

Повышение эффективности улавливания капельной жидкости и уменьшение вторичного уноса пленки жидкости и капель, образующихся при ее диспергировании газовым потоком, обусловлено тем, что после сопла в разделительном патрубке осуществляют поворот основной части объема газожидкостного потока на противоположный с последующим его поворотом в проходное сечение корпусной трубы и выводом через выходной патрубок отсепарированного газового потока. При повороте газожидкостного потока за счет центробежной силы и собственной инерции капель осуществляют их осаждение на внутреннюю поверхность разделительного патрубка. Уловленные капли коалесцируют и стекают по стенкам патрубка в сливную емкость под действием силы тяжести и прямоточного переноса небольшим по объему потоком газа, движущимся вдоль патрубка через выходное отверстие с обратной циркуляцией через дополнительный сливной патрубок в отсепарированный газовый поток.

С внутренней поверхности патрубка часть пленки уловленной жидкости конвективно переносится под действием аэродинамического давления газа - силы трения газа о поверхность пленки в корпусную трубу и на внешнюю поверхность разделительного патрубка. При этом имеет место частичный брызгоунос с образованием грубодисперсных капель диаметром от 15 - 30 до 1000 - 2000 мкм. Последние осаждают за счет инерции и центробежной силы на поверхности корпусной трубы и далее под действием силы тяжести и конвективного переноса газовым потоком собирают через дополнительный сливной патрубок в емкость для слива жидкости. Таким образом, в отличие от прототипа, использование дополнительного сливного патрубка, коаксиально установленного в торце конфузора корпусной трубы, позволяет осуществить удаление капель и пленки жидкости с внутренней поверхности корпусной трубы и внешней поверхности разделительного патрубка. Это приводит к существенному уменьшению вторичного уноса жидкости при больших массовых нагрузках и, соответственно, к увеличению кратности сепарирования-очистки газожидкостного потока до величины C = 1/(1-E) = 10 - 25 (по прототипу C ≈ 2 - 4 при M0 > 100 г/м3). Конкретное значение C зависит от скорости истечения газа из сопла, диаметра и массовой концентрации капель, а также геометрических размеров элементов сепаратора и соотношения их площадей.

Разработанная геометрия патрубков позволяет не только увеличить кратность очистки газа, уменьшить унос жидкости в виде пленки и капель, но и устранить потери газа, что существенно при сепарировании, например, взрывоопасного метана, ценных для химического производства сырьевых газов (этан, бутан, пропан), а также газов, содержащих "горячие" аэрозоли при переработке жидких радиоактивных отходов или капельную бактериальную флору в фармацевтической промышленности. По прототипу некоторую часть газа через разделительный патрубок пропускают в бункер и не возвращают обратно в основной газовый поток. В предлагаемом сепараторе газовый поток из разделительного патрубка через его выходное отверстие и дополнительный сливной патрубок возвращают обратно к выходному патрубку отсепарированного газового потока и далее смешивают с основным потоком очищенного газа.

Экспериментальные исследования показали, что при улавливании грубодисперсных капель воды, минеральных масел и ди-триэтиленгликолей диаметром более 15 - 30 мкм с концентрацией M0 ~100 - 1000 г/м3, характерной при сепарировании грубодисперсной капельной жидкости из газового конденсата и для подготовки природного газа к дальнему транспорту из Северных месторождений, соотношение площадей входного отверстия разделительного патрубка и выходного отверстия сопла должно быть в пределах 3 - 6, а соотношение геометрических площадей сечений выходного отверстия разделительного патрубка и дополнительного сливного патрубка должно составлять 0,1 - 0,4 при скорости истечения газа из сопла 20 - 60 м/с.

Коаксиальное расположение на торце входного отверстия прямого разделительного патрубка кольцеобразного отвода жидкости позволяет осуществить ее непрерывное перетекание по отводу из патрубка на его наружную поверхность с последующим сливом в емкость через дополнительный сливной патрубок. Это позволяет уменьшить унос пленки и капель с торца патрубка при частичном распылении пленочной жидкости газовым потоком. В результате в зависимости от скорости истечения газа из сопла, диаметра и концентрации капель достигают существенного увеличения кратности очистки газа (C = 20 - 40, а без кольцеобразного отвода C = 10 - 25). При этом соотношение площадей сечений разделительного патрубка и кольцеобразного отвода составляет 4 - 15.

Установка вдоль оси разделительного патрубка вытеснителя газожидкостного потока, выполненного в виде тела вращения с обтекателями на входном и выходном концах и расширенной средней частью, так что образующая поверхности тела вращения составляет угол 5 - 30o к оси разделительного патрубка, позволяет за счет инерционного осаждения капель на поверхности вытеснителя увеличить кратность улавливания капельной жидкости C = 15 - 30 (без вытеснителя C = 10 - 25).

Сущность изобретения поясняется на фиг. 1 и 2.

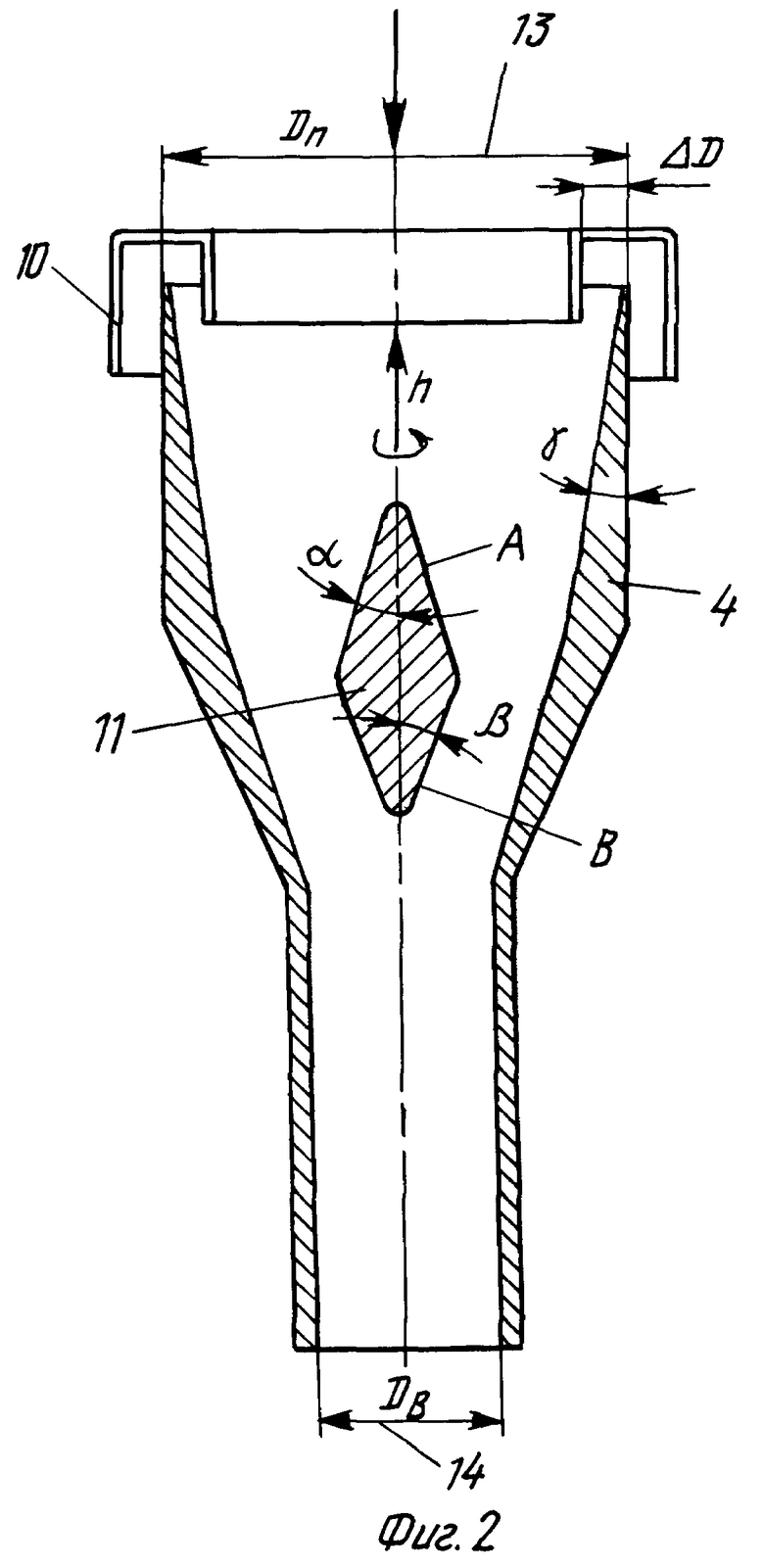

На фиг. 1 изображен продольный разрез вертикального прямоточного сепаратора газожидкостного потока, общий вид, состоящего из следующих основных элементов: входной патрубок газожидкостного потока - 1, сопло - 2, корпусная труба - 3, разделительный патрубок - 4, выходной патрубок отсепарированного газового потока - 5, конфузор корпусной трубы - 6, дополнительный сливной патрубок - 7, емкость для слива уловленной жидкости - 8, входной патрубок емкости для слива уловленной жидкости - 9, кольцеобразный отвод пленки жидкости из разделительного патрубка - 10, вытеснитель газожидкостного потока - 11, выходное отверстие сопла - 12, входное отверстие разделительного патрубка - 13, выходное отверстие разделительного патрубка - 14, цилиндрическая горловина сопла - 15, диаметр выходного отверстия сопла - Dс, диаметр входного отверстия разделительного патрубка - Dп, диаметр выходного отверстия разделительного патрубка - Dв, диаметр дополнительного сливного патрубка - Dсл, диаметр проходного сечения корпусной трубы - Dт, длина цилиндрической горловины - Lт, расстояние между соплом и входным отверстием разделительного патрубка - L. Сопло 2, корпусная труба 3, разделительный патрубок 4, конфузор корпусной трубы 6, дополнительный сливной патрубок 7, вытеснитель газожидкостного потока 11 размещены относительно друг друга соосно. Выходной патрубок отсепарированного газового потока 5 выведен через трубу 3 и герметично закреплен на ней. Соотношение диаметров корпусной трубы Dт и выходного сечения сопла Dс составляет 3 - 10. Соотношение геометрических площадей сечений входного отверстия разделительного патрубка Sп= π(Dп)2/4 и выходного отверстия сопла Sc= π(Dc)2/4 должно быть в пределах 3 - 6. Расстояние между выходным отверстием 12 сопла и входным отверстием 13 разделительного патрубка составляет L = (0,25 - 4,0) · Dс. Соотношение геометрических площадей поперечных сечений выходного отверстия 14 разделительного патрубка Sв= π(Dв)2/4 и дополнительного сливного патрубка Sсл≈ {π(Dсл)2-π(Dв)2}/4 равно 0,1 - 0,4. Длина цилиндрической горловины сопла Lг = (1 - 3)Dс.

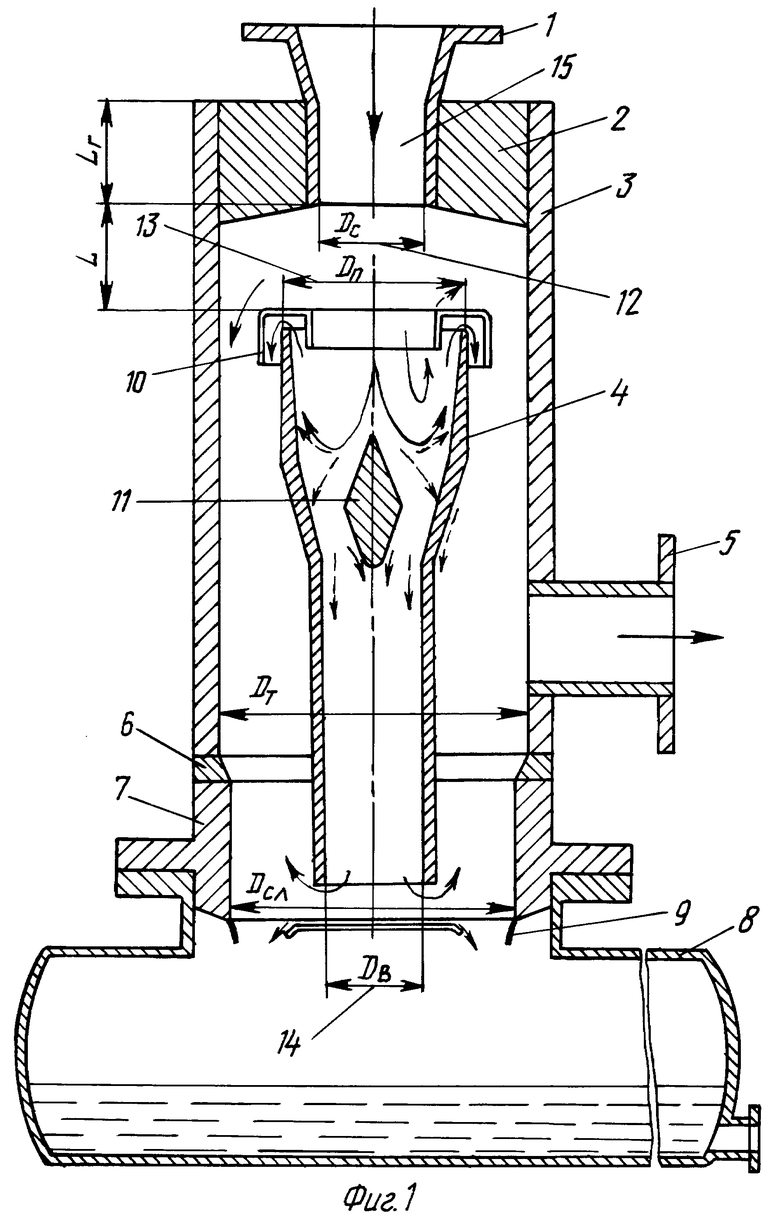

На фиг. 2 изображен продольный разрез прямого разделительного патрубка: ширина внутреннего зазора кольцеобразного отвода пленки жидкости из разделительного патрубка - Δ D, ось симметрии разделительного патрубка - h, входной обтекатель - A, выходной обтекатель - B, угол между осью патрубка и образующей поверхности тела вращения входного обтекателя вытеснителя газожидкостного потока - α, угол между осью патрубка и образующей поверхности тела вращения выходного обтекателя вытеснителя газожидкостного потока - β, угол между образующей прямого участка разделительного патрубка и его осью симметрии - γ. Величина угла α = 5 - 30o, β = 5 - 30o и γ = 0 - 15o. Соотношение геометрических площадей поперечных сечений входного отверстия разделительного патрубка Sп= π(Dп)2/4 и кольцеобразного отвода жидкости из патрубка So≈ π(Dп)ΔD равно Sп/Sо = 4 - 15.

Прямоточный сепаратор газожидкостного потока работает следующим образом. Газожидкостной поток через входной патрубок 1 поступает в сопло 2, где ускоряется и на выходе из сопла 12 приобретает скорость истечения Uс = Q/Sc= Q/{π(Dc)2/4} . Здесь Q - объемная скорость газожидкостного потока. Далее, поток частично расширяется и поступает через входное отверстие 13 в разделительный патрубок 4, в котором осуществляют обратный поворот основной части газового потока с последующим его выводом из разделительного патрубка, заполнением проходного сечения корпусной трубы 3 и выводом из сепаратора через выходной патрубок 5. При повороте потока газа под действием центробежной силы и собственной инерции капель происходит их осаждение на внутренней поверхности разделительного патрубка с последующей коалесценцией уловленной жидкости и стеканием жидкостной пленки через выходное отверстие 14 и входной патрубок 9 в емкость для слива уловленной жидкости 8. Движение пленки жидкости (как сплошной, так и островковой) в сливную емкость происходит под действием силы тяжести и прямоточного, конвективного переноса потоком газа Qсл, небольшую объемную часть которого (Qсл/Q ~0,01 - 0,15) пропускают через отверстие 14 и возвращают в основной поток через дополнительный сливной патрубок 7 и конфузор 6.

Соотношение площадей поперечных сечений выходного отверстия 14 разделительного патрубка и дополнительного сливного патрубка 7 должно быть в пределах Sв/Sсл = 0,1 - 0,4. При увеличении отношения Sв/Sсл > 0,4 возрастает противоточная скорость течения газа (Uсл = Qсл/Sсл) по отношению к скорости течения пленки жидкости под действием силы гравитации в дополнительном сливном патрубке. Это может привести к возникновению эффекта "захлебывания" жидкости, вследствие которого возникает накопление жидкости и ее периодический выброс потоком Qсл с поверхности конфузора 6 и патрубков 4 и 7 в отсепарированный газовый поток. Уменьшение отношения Sв/Sсл < 0,1 увеличивает или газожидкостное сопротивление разделительного патрубка за счет уменьшения Sв, что препятствует стоку жидкости, или боковую поверхность дополнительного сливного патрубка, что также затрудняет сток жидкости под действием силы тяжести вследствие растекания жидкости с образованием тонкой пленки и, соответственно, увеличения сил адгезии и когезии за счет большой площади контакта пленки с развитой боковой поверхностью дополнительного сливного патрубка.

Соотношение площадей поперечных сечений входного отверстия прямого разделительного патрубка и выходного отверстия сопла составляет 3 - 6. Экспериментальные исследования по улавливанию грубодисперсных капель воды, диэтиленгликоля, растительного и минеральных (турбинное, веретенное, трансформаторное, компрессорное) масел диаметром от 15 - 30 мкм до 1000 - 2000 мкм и концентрацией от 100 до 1000 г/м3 показали, что при Sп/Sс < 3 эффективность улавливания E уменьшается, поскольку имеет место интерференция прямого и обратного потоков газа с образованием хаотических вихрей в прямом разделительном патрубке, а при увеличении Sп/Sс > 6 величина E, также, уменьшается, так как осаждение капель в патрубке происходит за счет инерционного эффекта и центробежной силы, величина которой обратно пропорциональна квадрату радиуса поворота капель в разделительном патрубке.

При существенной массовой нагрузке капель часть пленки уловленной жидкости под действием силы трения газового потока о ее поверхность перетекает из патрубка на его наружную поверхность с непрерывным образованием грубодисперсных капель в результате брызгоуноса. За счет инерции и центробежной силы вторичные капли осаждают на внешней поверхности патрубка 4 и на поверхности корпусной трубы 3 с образованием как сплошной, так и островковой пленки, которая под действием силы тяжести и конвективного переноса потоком газа через конфузор 6 дополнительный сливной патрубок 7 стекает в емкость для слива жидкости 8. При этом диспергирование жидкости с наружной поверхности патрубка и с поверхности корпусной трубы практически отсутствует, так как скорость потока в проходной трубе Uт существенно меньше скорости истечения газа из сопла (Uт << Uс) и скорости течения газа из разделительного патрубка  . Этот результат обусловлен тем, что площадь проходного сечения корпусной трубы существенно превосходит площади сопла и входного отверстия разделительного патрубка, так как отношение диаметров Dт/Dс = 3 - 10 и соотношение площадей сечений входного отверстия разделительного патрубка и выходного отверстия сопла Sп/Sс = 3 - 6.

. Этот результат обусловлен тем, что площадь проходного сечения корпусной трубы существенно превосходит площади сопла и входного отверстия разделительного патрубка, так как отношение диаметров Dт/Dс = 3 - 10 и соотношение площадей сечений входного отверстия разделительного патрубка и выходного отверстия сопла Sп/Sс = 3 - 6.

Расстояние между выходным отверстием 12 сопла и входным отверстием 13 разделительного патрубка составляет L = (0,25 - 4,0)Dс. При этом оптимальное значение L = (1,8 - 2,5)Dс. Уменьшение величины L < 0,25Dс приводит к существенному возрастанию аэродинамического сопротивления сепаратора Δ P и к падению эффективности очистки газа, а увеличение величины L > 4Dс нецелесообразно, так как это практически не влияет на величины сопротивления Δ P и эффективности E, однако увеличивает габариты сепаратора.

Коаксиальное закрепление на торце входного отверстия разделительного патрубка кольцеобразного отвода позволяет осуществлять непрерывное перетекание пленки жидкости по внутреннему кольцеобразному зазору отвода из патрубка на его наружную поверхность, что препятствует ее частичному диспергированию и последующему вторичному уносу капель газовым потоком. Оптимальное соотношение геометрических площадей сечений входного отверстия разделительного патрубка и кольцеобразного отвода пленки жидкости из патрубка составляет Sп/Sо = 4 - 15. При Sп/Sо < 4 нарушается прямоточное течение газа в патрубок, а также из него, что уменьшает эффективность отбора и существенно увеличивает вторичный брызгоунос уловленной жидкости. При Sп/Sо > 15 уловленная жидкость залипает под действием капиллярных сил в тонком кольцеобразном зазоре и, соответственно, практически прекращается ее перетекание на внешнюю поверхность разделительного патрубка по внутреннему кольцеобразному зазору отвода. Это приводит к значительному уменьшению эффективности сепарации газожидкостного потока вследствие существенного брызгоуноса уловленной жидкости.

Установка вдоль оси разделительного патрубка вытеснителя газожидкостного потока 11, выполненного в виде тела вращения с обтекателями на входном и выходном концах и расширенной средней частью, так что образующая поверхности тела вращения составляет угол 5 - 30o к оси разделительного патрубка, позволяет увеличить эффективность улавливания грубодисперсных капель за счет их инерционного осаждения на поверхности вытеснителя с последующей их коалесценцией и стеканием под действием силы тяжести и конвективного переноса потоком газа в сливную емкость. Выбор углов α и β (см. фиг. 2) образующей поверхности тела вращения в пределах 5 - 30o обусловлен условиями оптимального инерционного осаждения капель и минимального аэродинамического сопротивления вытеснителя газовому потоку.

Пример.

Разработана конструкторская документация и изготовлены сепараторы для очистки газожидкостных потоков при избыточном давлении газа 3 - 4 атм и 100 - 120 атм. Сепараторы выполнены из нержавеющей стали, прокладки уплотнений - из тефлона и паранита.

Диаметр выходного отверстия сопла Dс = 24 мм;

диаметр входного отверстия разделительного патрубка Dп = 58 мм;

внутренний диаметр проходного сечения корпусной трубы Dт = 84 мм;

диаметр выходного отверстия разделительного патрубка Dв = 25 мм;

диаметр дополнительного сливного патрубка Dсл = 40 мм;

ширина внутреннего зазора кольцеобразного отвода пленки жидкости из разделительного патрубка Δ D = 3 мм;

длина цилиндрической горловины сопла Lг = 36 мм;

расстояние между выходным отверстием сопла и входным отверстием разделительного патрубка L = 60 мм;

образующая прямого участка разделительного патрубка выполнена под углом γ = 10o к оси симметрии h;

образующая поверхности входного обтекателя вытеснителя газожидкостного потока выполнена под углом α = 14o к оси симметрии разделительного патрубка;

образующая поверхности выходного обтекателя вытеснителя газожидкостного потока выполнена под углом β = 22o к оси симметрии разделительного патрубка.

Моделировались условия улавливания капельной жидкости из газового конденсата Северных месторождений (Усть-Ямсовейское и Яро-Яхинское). Испытания проводились при сепарировании газового потока с объемной скоростью Q = 14,7 л/с и массовой концентрацией капельной жидкости M0 ≈ 250 - 500 г/м3. Средний массовый диаметр грубодисперсных капель воды, минеральных масел и диэтиленгликоля составлял около 70 - 80 мкм. Спектр капель по размерам описывался логнормальным распределением. Скорость истечения воздуха из сопла составляла Uс ≈ 32,5 м/с, из патрубка Uп ≈ 7 м/с, а в проходном сечении корпусной трубы Uт ≈ 2,7 м/с; величина Qсл ≅ 1 л/с.

Установлено, что средняя величина кратности сепарации-очистки газожидкостного потока от капельной жидкости составляет C = 12 - 15, а эффективность улавливания E = 91,7 - 93,3% (анализ экспериментальных данных по прототипу показал, что C ≈ 3,3 и E ≈ 70%).

При наличии кольцеобразного отвода пленки жидкости из разделительного патрубка без вытеснителя кратность очистки возросла в 1,3 раза и величина <C> ≈ 20 (E ≈ 95%).

При наличии вытеснителя газожидкостного потока (без кольцеобразного отвода) кратность очистки C ≈ 17 (E ≈ 94,1%).

При наличии кольцеобразного отвода пленки жидкости из разделительного патрубка и вытеснителя газожидкостного потока кратность очистки C ≈ 33 (E ≈ 97%).

Сравнение разработанного прямоточного сепаратора газожидкостного потока и сепаратора по прототипу показывает, что предлагаемый сепаратор позволяет увеличить более чем в 4 раза кратность очистки газа от капель при существенных значениях массовой концентрации капельной жидкости, типичных для Северных месторождений природного газа и газового конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2007 |

|

RU2356600C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ КАПЕЛЬ ЖИДКОСТИ ИЗ ПАРОЖИДКОСТНОГО ИЛИ ГАЗОЖИДКОСТНОГО ПОТОКА В ТРУБОПРОВОДАХ | 2006 |

|

RU2329854C2 |

| Устройство для отделения жидких компонентов из сжатого газа | 1976 |

|

SU565690A1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2007 |

|

RU2346727C1 |

Изобретение предназначено для очистки газов от капельной жидкости и может быть использовано для улавливания аэрозолей компрессорного масла в сжатых газах и воздухе на компрессорных станциях, а также для сепарации газового конденсата и подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту в нефтегазодобывающей промышленности. Сепаратор содержит корпусную трубу с соплом и разделительный патрубок. Через стенку корпусной трубы выведен выходной патрубок отсепарированного газового потока, нижняя по потоку часть корпусной трубы выполнена в виде конфузора, через торец которого выведены выходное отверстие прямого разделительного патрубка и коаксиальный ему дополнительный сливной патрубок, соединенные с емкостью для слива уловленной жидкости, при этом соотношение геометрических площадей сечений выходного отверстия прямого разделительного патрубка и дополнительного сливного патрубка составляет 0,1 - 0,4, а соотношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия сопла должно быть в пределах 3 - 6. Изобретение обеспечивает увеличение эффективности улавливания капельной жидкости, уменьшение вторичного уноса капель и пленки коалесцированной жидкости. 2 з.п.ф-лы, 2 ил.

| ПРЯМОТОЧНЫЙ СЕПАРАТОР | 1995 |

|

RU2079342C1 |

| Вертикальный сепаратор | 1987 |

|

SU1542584A1 |

| Грязевик | 1989 |

|

SU1662631A1 |

| Среднеходная мельница | 1981 |

|

SU1094617A1 |

| US 4174206 A, 13.11.1979 | |||

| Состав для изоляции пластовых вод | 1982 |

|

SU1089244A1 |

Авторы

Даты

2001-02-20—Публикация

2000-05-30—Подача