Изобретение относится к способу производства упаковок для заполнения текучей средой, включающих трубчатую камеру, дно и верхнюю стенку из формуемого синтетического пластикового материала, по которому образованная формованием и воздействием нагрева упаковка заполняется, герметизируется и отводи тся.

Известны способы производства упаковок, в которых упаковываются маслянистые или пастообразные составы или смазки. Из синтетических пластиковых материалов, которые допускают глубокую вытяжку и которые должны быть совместимыми с заполняемым содержанием, образуется объем упаковки посредством формования трубчатой камеры с дном и верхней стенкой или формуются и герметично свариваются друг с другом две половины упаковки. В этих способах формование выполняется путем глубокой вытяжки в соответствии с производимой упаковкой, поэтому используются более или менее сложные приспособления, кроме того, имеется немалая часть отходов. В случае способов глубокой вытяжки фактически используется процесс вырубки, который производит остов (решетку) для получения контейнеров, подвергаемых глубокой вытяжке. После стадии глубокой вытяжки производственного процесса этот остов должен быть удален из машины, свернут и направлен в другую производственную стадию, чтобы быть использованным снова. Немалое количество материала должно быть расплавлено вновь, чтобы его можно было дальше переработать.

Кроме неразумного использования энергии и дополнительных этапов, включенных в процесс утилизации отходов, такое перемещение и удаление этого материала, особенно если он имеет форму громоздкого остова или решетки, является невыгодным там, где это касается наполняющих машин, даже если рассматриваются только дополнительные части машины, которые необходимы, и площади, требуемые для удаления отходов.

Цель изобретения состоит в том, чтобы обеспечить благопирятный с точки зрения окружающей среды поизводственный процесс, в котором могут быть уменьшены до определенной степени продолжительные временные интервалы и в котором упрощаются безотходные этапы производства или исключается без необходимости повторная обработка материала.

Для этого две подготовленные заготовки в форме одного листа нагреваются на расстоянии друг от друга, потом сводятся вместе по меньшей мере вдоль рамообразной полосы и одновременно с процессом глубокой вытяжки, затрагивающим среднюю часть, они свариваются в рамообразной полосе для образования объема упаковки, причем на верхней стенке выполняется отверстие, результирующая упаковка, которая является герметичной за исключением площади отверстия, охлаждается, отводится, заполняется содержимым и герметизируется посредством крышки, которая закрывает отверстие.

Изобретение основывается на подготовленных заготовках, которые помещаются соответствующим образом в движущиеся магазины, делаются доступными попарно отстоящими друг от друга во время процесса или которые отрезаются от ленты и отбираются, прежде чем они будут составлены в пары. Подготовленные заготовки потребляются полностью без результирующих решетчатообразных отходов. Это достигается сведением пар соответствующих заготовок вдоль рамообразной полосы, которая предпочтительно лежит в периферийной области соответствующей заготовки. Наружный край правильно подготовленной заготовки используется для закрепления и сварки, а промежуточная средняя зона используется для глубокой вытяжки. Нет никакой разницы в том отношении, приготавливается ли одна упаковка из одной пары подготовленных заготовок или же одновременно производится группа упаковок. Если производится одна упаковка, рамообразная полоса проходит по периферии подготовленной заготовки, а в случае производства нескольких заготовок в группах помимо полосы по периферии подготовленной заготовки желательно, чтобы группа полос проходила поперек соответствующей заготовки. Чтобы ни случилось соответствующая пара подготовленных заготовок должна быть сведена вместе в нагретом состоянии по рамообразной полосе и сварена в зоне полосы.

Если предполагается производить обычно годную к употреблению упаковку для жидкостей, отверстие должно располагаться в верхней стенке и желательно в зоне рамообразной полосы.

Образованная упаковка герметично заваривается, она была бы полностью герметичной, если бы в ней не было отверстия. Для того чтобы закончить процесс производства, после того как упаковка наполнится, отверстие герметизируется посредством приваривания крышки.

Благодаря изобретению обеспечивается особенно благоприятный с точки зрения окружающей среды способ, потому что он не приводит к образованию каких-либо отходов, в частности не образует решеткоподобного остова, оставляемого после того, как будут вырублены соответствующие заготовки для упаковок. Процесс вырубки исключается и периферия правильно подготовленной заготовки используется в качестве герметизирующей полосы. Таким образом, образование отходов и повторное использование соответствующего материала становятся совершенно ненужными, как во время производства упаковок, так и во время их заполнения. Использование плоских листов в качестве подготовленных заготовок и другие этапы допускают простое производство, которое может в некоторых случаях привести к продолжительным временным интервалам. Если имеется в наличии достаточно времени для отдельных этапов технологического процесса, то эти этапы в технологическом процессе могут соблюдаться очень просто. В течение продолжительного времени возможно заполнение посредством силы тяжести без того, чтобы увеличивать скорость потока среды путем повышения давления сред.

Более того, две подготовленных заготовки для образования по меньшей мере одной упаковки нагреваются путем контактирования с теплом от нагревающих зажимов по меньшей мере в два этапа, Каждая подготовленная заготовка удерживается с помощью вакуума на основании формующего захвата вдоль его наружного края для того, чтобы образовать рамообразную полосу и далее подвергаться нагреву, после которого две подготовленные заготовки перемещаются друг к другу и при глубокой вытяжке средней части упаковки они соединяются друг с другом контактной сваркой. Нагрев подготовленных заготовок происходит обычно путем физического контакта с нагретыми зажимами. Нагрев до необходимой температуры подразделяется на два этапа, потому что тогда производственный процесс может быть лучше адаптирован к непрерывному режиму работы. Если листоподобные заготовки предварительно подогреты до заранее определенной степени размягчения путем прохождения через эти два этапа, то они приводятся в контакт с соответственно сконфигурированной поверхностью формующего зажима в зоне рамообразной полосы, притягиваются к этим поверхностям посредством вакуума, быстро захватываются и затем, когда формовочные приспособления уже соответственно нагреты по меньшей мере в средней области в рамообразной полосе, после того как рамообразные полосы прижмутся одна к другой и герметично соединятся друг с другом, осуществляется процесс глубокой вытяжки между ними, осуществляется процесс глубокой вытяжки между ними, потому что две листообразные заготовки только поддерживаются вдоль основы и, следовательно, могут подвергаться глубокой вытяжке в областях между рамообразными полосами. Одна часть упаковки, которая получена из одной подготовленной заготовки из пары, потом приводится в контакт с другой частью упаковки вдоль рамообразной полосы, причем нагретые полосообразные поверхности формовочных приспособлений оказывают нажим на каждую сторону воображаемой центральной плоскости и надавливание с обратной стороны на полосу части упаковки с тем, тчобы полосы двух частей упаковки неразъемно соединились друг с другом.

Целесообразно, чтобы отверстие в верхней части упаковки образовалось во время процесса глубокой вытяжки, при котором вместо полосы путем глубокой вытяжки в соответствующей верхней стенке части формуется выемка, образующая половину отвертсия, когда полосы свариваются вместе, две выемки образуют отверстие. В верхней стенке упаковки необходимо образовать отверстие с тем, чтобы после изготовления основных частей упаковки она могла быть выполнена. Это отверстие выполняется во время процесса глубокой вытяжки, причем предпочтительно, чтобы отверстие располагалось в зоне рамообразной полосы с тем, чтобы в соответствующей части упаковки, поскольку две части упаковки свариваются вместе и образуют цельную упаковку, путем глубокой вытяжки могла быть образована выемка. Когда части упаковки помещаются вместе после процесса глубокой вытяжки, обе выемки вместе образуют отверстие. После того как рамообразные полосы двух частей упаковки прижаты одна к другой для образования между ними объема упаковки, цельная упаковка может быть сварена закрытой герметично и она сваривается путем сочетания нагревания и давления за исключением области отверстия, потому что две выемки образуют отверстие, которое остается открытым до тех пор, пока не прошла операция заполнения.

Если упаковки формуются в таком виде, что рамообразная полоса лежит в одной плоскости и полностью опоясывает упаковку за исключением отверстия и не выступает за наружные контуры упаковки, по меньшей мере на дне и на верхней стенке. Могут быть сконструированы формы для глубокой вытяжки и тогда, несмотря на полосу, которая обхватывает упаковку и которая по меньшей мере в области нижней и верхней стенок располагается под прямыми углами к их плоскостям, эта полоса не проходит по наружней части или полного или периферийного контуров упаковки. Упаковка, которая изготавливается таким образом будет надежно стоять и такие упаковки могут ставиться одна на другую. Однако этой упаковке полезно придать жесткость с помощью рамообразной полосы, потому что за исключением отверстия для разливочного прибора полоса полностью опоясывает упаковку, не выступая за ее наружные контуры.

В по меньшей мере одной стенке упаковки формуется каналообразное углубление, которое вмещает в себя рамообразную полосу. Если эта полоса пересекает, например, плоскую верхнюю стенку продольно, поперечно или диагонально, то каналообразное углубление, которое также может быть вырезано как канавка, служит для того, чтобы вмещать в себя эту полосу с тем, чтобы при окончательном анализе эта полоса не выступала за наружную плоскую поверхность верхней стенки. Расположение этого углубления не ограничивается плоской верхней стенкой, потому что углубление может также пересекать коническую или по иному искривленную поверхность вдоль определенной линии, причем это каналообразное углубление или канавка следуют за полосой так, как она проходит вокруг поверхности упаковки.

Отдельно предварительно изготовленная крышка из формуемого пластикового материала подводится к заполненной упаковке, нагревается в течение одновременного нагревания края отверстия и потом вставляется в отверстие и герметично приваривается к его краю. Упаковка должна быть герметизирована после заливки, причем герметизация производится путем совмещения, установки и приваривания так называемой крышки. Эта крышка может быть предварительно изготовлена из формуемого синтетического палстикового материала и может быть так отформована, что даже после того, когда она уже приварена на отверстие в верхней стенке упаковки, она еще может быть открыта. Затем появляется этот разливочный прибор, потому что такой прибор должен быть совершенно герметичным и быть способным открываться без приложения избыточного уислия. Должно допускаться повторное закрывание, которое обеспечивается просто. Из-за отдельного производства крышки, а также согласно конструкции магазина желаемое количество крышек имеет в наличии в любой момент времени, необходимо, чтобы они были помещены на упаковку, а именно на отверстие в ней, с помощью соответствующих мероприятий. Когда предварительно нагреты край и сопрягаемая поверхность на крышке, достаточно нажать на крышку и на край отверстия упаковки так, что с помощью дополнительного приложения небольшого сжимающего движения обеспечивается непроницаемый для жидкости сварной шов.

Для того чтобы улучшить эффективность способа производства или машины для выполнения этого способа, при одновременном формовании нескольких упаковок во время стадии глубокой вытяжки формуется соответствующее количество рамообразных полос в зоне краев и зонах промежуточных полос соответствующим образом подготовленной заготовки, средние зоны глубокой вытяжки между полосами, образующие в каждом случае один ряд последовательно расположенных половин упаковок, потому все эти зоны полос двух подготовленных заготовок в одной паре одновременно привариваются друг к другу и после этого ряд упковок наполняется и закрывается с помощью герметизации на соответствующем ряду крышек. Этот ряд упаковок подразделяется на индивидуальные упаковки посредством разделительного сварочного процесса.

Вместе с рамообразной полосой и соответствующей поверхностью формующего приспособления такая полоса должна быть образована на краю подготовленной заготовки, во время производства группы упаковок в то же самое время и из в каждом случае пары подготовленных заготовок, также должны быть выполнены промежуточные полосы. Листообразная подготовленная заготовка может, например, иметь форму прямоугольника, причем высота этой заготовки соответствует высоте законченной упаковки, а длина заготовки соответствует максимальной ширине ряда или группы последовательно расположенных упаковок, если, например, двухстеночная средняя полоса законченной упаковки составлялась, например, из двух рамообразных полос, проходящих диагонально через нее в области дна и верхней стенки. Целая заготовка тогда образует прямоугольную рамообразную полосу в форме прямого угла указанных высоты и длины. Затем прямолинейные полосы направляются параллельно друг другу и на расстоянии одна от другой по высоте, так что целая заготовка подразделяется на соответствующее число отдельных областей, соответствующих числу упаковок, которые предполагается получить из одной заготовки. Когда конфигурация промежуточных полос соответственно широкая, эти полосы могут быть тогда подразделены во время отбирающего процесса предпочтительно путем разделяющей сварки, так что каждая упаковка также приобретает желаемую двухстеночную среднюю полосу по ее полной высоте.

Способ производства, включающий одновременное формование нескольких упаковок, может быть ускорен, предпочтительно к пользе определенных этапов обработки, которые могут пользоваться продолжительными временными интервалами.

Согласно изобретению целесообразно для подготовленных заготовок, чтобы они были нагреты до температуры от 160 до 200оС, предпочтительно от 170 до 180оС, причем каждый этап занимает 3-5 с, предпочтительно от 2 до 3 с. Подготовленные заготовки доводятся до подходящей степени размягчения, особенно при двух- или трехступенчатом нагреве практически плоских заготовок, так что потом за реально короткое время рамообразные поверхности формующего приспособления могут захватить соответствующую упаковку за рамообразную полосу, притягивая ее с помощью отрицательного давления в сочетании с дальнейшим нагревом, и так прижать ее к рамообразной полосе сопряженной детали из пары, что образует единая целая упаковка из двух половинных частей. Этот способ не ограничивается одной половиной конечного продукта, образуемого на каждой стороне воображаемой центральной плоскости, но это является особенно практичным.

Во время обработки листообразных заготовок с помощью предлагаемого способа полезно, чтобы пары листообразных заготовок транспортировались через отдельные этапы процесса с помощью силы тяжести или приводов сжатый воздух - отсасываемый воздух. Когда заготовки из соответствующей пары предварительно нагреваются путем контакта с теплом на первом этапе и в течение по меньшей мере секунды на последующем этапе, транспортировку от одного разогревающего этапа к следующему лучше всего осуществлять путем удерживания заготовок в подходящем устройстве и их падения на опорные поверхности, расположенные по вертикали ниже (сила тяжести), или доставкой их в греющие зажимы с помощью отсасываемого воздуха и закреплением их так, что зажимы могут двигаться с заготовками или относительно заготовок, что является целесообразной возможность перехода на сжатый воздух, особенно для того, чтобы увеличить скорости отделения.

Целесообразно, чтобы упаковки для использования с жидкостями изготавливались из листов пластика толщиной 0,2 - 1,7 мм, предпочтительно 0,4 - 1 мм, для заготовки, которая состоит из термопласта с наполнителем, пригодного для глубокой вытяжки. Пластиковые материалы, которые способны к формованию в холодном или в горячем состоянии, известны и любой из них является пригодным для производства упаковок. Предпочтительно, когда пластиковый материал упаковки является пригодным для глубокой вытяжки, в частности термопластичный пластиковый материал, такой как полипропен. Используемыми термопластичными пластиковыми материалами могут быть, например, также полихлорвинил и полипропен, широко известный в технике как полипропен. Когда материал этого типа используется для заготовки, то заготовка, полученная по данному способу, состоит из частей и материалов, которые могут быть использованы повторно (в качестве противопоставления компаундным материалам). Пластиковый материал, такой как полипропен, может также быть наполненным, причем используемыми наполнителями являются мел, слюда, тальк, гипс или им подобные материалы. На практике найдено, что благоприятными являются степени наполнения около 60%. Синтетические пластиковые материалы, в частности вышеупомянутые пластиковые листы, когда они используются в качестве заготовок, могут подвергаться глубокой вытяжке и могут герметизироваться.

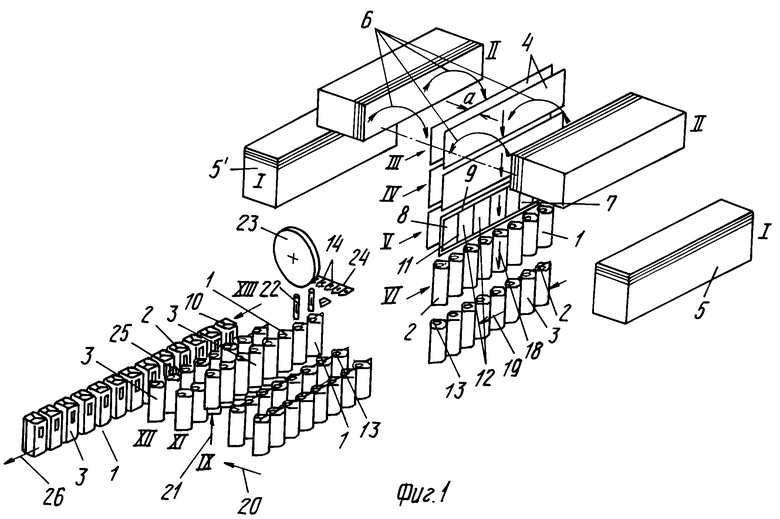

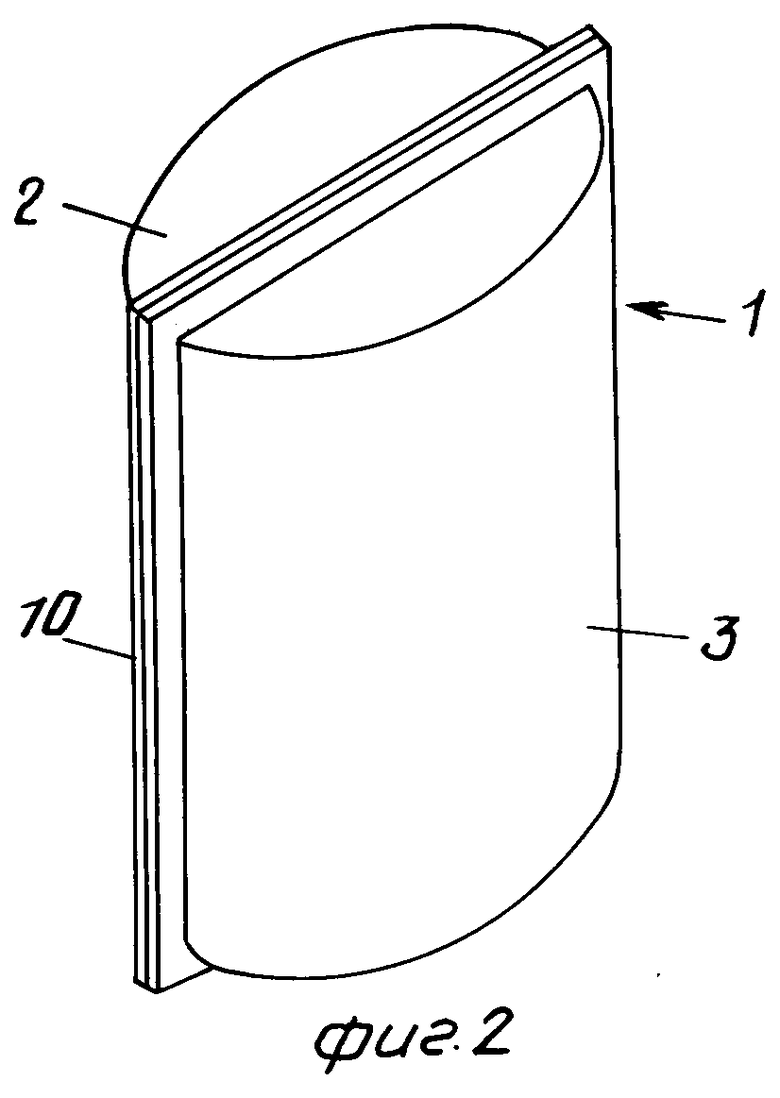

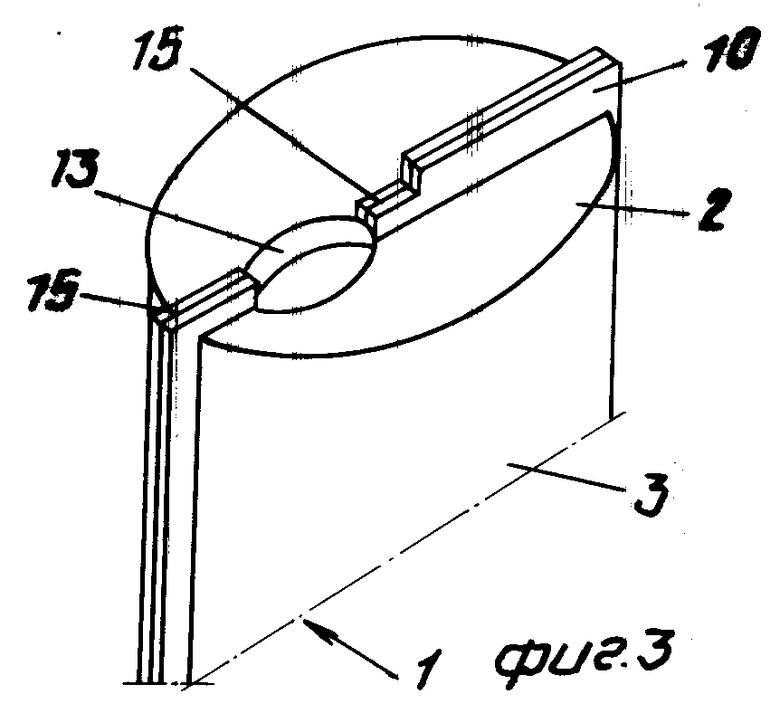

На фиг.1 представлен аксонометрический вид отдельных этапов способа по изобретению; на фиг.2 - промежуточный продукт; на фиг.3 - верхняя стенка по варианту выполнения перед заполнением; на фиг.4 - аксонометрический вид верха упаковки, показанной на фиг.1, в качестве продукта этого способа производства.

Упаковка 1 включает дно (не показано) и практически плоскую верхнюю стенку 2, основное тело или объем упаковки, образованной трубкой 3, расположенной между дном и верхней стенкой 2. Все части, т.е. дно, верхняя стенка 2 и трубка 3, т.е. законченная упаковка 1, состоят из полипропена, содержащего 60% малового наполнителя, который легко формуется и подвергается глубокой вытяжке.

Этот синтетический пластиковый материал доставляется в виде двух практически плоских подготовленных заготовок 4 в форме листа. По обе стороны вертикальной центральной плоскости направо находится первая стопка и налево снаружи соответствующий вторая стопка этих заготовок 4, показанные в каждом случае в положении I. Заготовки 4 уложены одна на другую практически горизонтально, как показано для образования стопок 5 и 5' в положении I. Возможно любое другое расположение заготовок, например, в форме плоских листов в положении II, в котором стопки 5 и 5' так повернуты на 90о, что соответствующие плоскости листов заготовок 4 - вертикальные. Заготовки 4 поэтому подаются в процесс производства в этом положении и могут быть уже наполнены.

Производственный процесс начинается с того, что какая угодно передняя заготовка из стопки 5 и 5' передвигается в положение III, в котором эта пара заготовок состоит из двух индивидуальных плоских и прямоугольных заготовок 4, которые держатся отдельно на растоянии одна от другой. Поскольку заготовки 4 каждой пары обрабатываются идентично в индивидуальных этапах, последующее описание ограничивает обработкой и перемещением переднего правого листа.

Первое перемещение заготовки 4 (из обеих заготовок из пары) происходит согласно искривленной стрелке 6, в результате вертикальная заготовка 4 перемещается из положения II в положение III. В этом положении через тепловой контакт с нагревающими приспособлениями (не показаны) в течение примерно интервала 3 с производится нагревание при температуре нагревающего приспособления около 170оС. После этого времени и нагревания заготовка перемещается вертикально вниз в положение IV, которое может быть описано в качестве второго нагревающего этапа. Здесь в течение 3 с повторяется нагрев соответствующей заготовки 4 в тепловом контакте с нагревающим приспособлением при температуре около 170оС и предпочтительно на обеих сторонах между нагревающими приспособлениями, которые прижимаются одно к другому.

Третья нагревающая стадия следует с того, что заготовка 4 снова перемещается вертикально вниз в положение V, где она останавливается и нагревается в течение 3 с. После положения V начинается удаление половин упаковки из формы или удаление из формы начинается после того, как заготовка 4 покинула этап IV и достигла этапа V.

В положении V на передней заготовке показывается рамообразная полоса, которая создается имеющим сформованные поверхности формующим инструментом (не показан). Проходя в направлении по часовой стрелке снизу вверх, наблюдатель передней правой заготовки 4 в положении V может видеть горизонтальные прямые части 7 и налево часть 8, которая проходит вертикально вверх над всей высотой заготовки 4, и наконец вновь проходящую горизонтально часть 9 рамообразной полосы 10. В положении V правая вертикальная часть рамообразной полосы 10 скрыта и поэтому не показана.

На фиг.1 показана единственная упаковка, которая получается из пары заготовок 4, но по причине удлиненной прямоугольной формы соответствующей заготовки 4 производится целый ряд из восьми упаковок. В результате между передней видимой вертикальной частью 8 полосы 10 и задней невидимой вертикальной частью 7 имеются более широкие и прямые промежуточные части 11, результатом которых является целый ряд из восьми рамообразных полос 10, каждая для каждой упаковки, как показано в положении VI.

Внутри соответствующей рамообразной полосы 10 и во всей заготовке 4 существует в каждом случае средняя зона 12, которая в случае изображения, в котором в положении IV завершается предварительный нагрев всей площади, в положении V подвергается глубокой вытяжке для того, чтобы образовать подлинную трубку 3 упаковки 1.

В положении V целая заготовка 4 притягивается путем откачки к имеющему соответствующую форму формующему приспособлению благодаря вакууму вдоль соответствующей полосы 10, далее осуществляется дальнейший нагрев полосы, и после того, как вакуум включен, при этом средняя зона 12 подвергается глубокой вытяжке в формующем приспособлении.

На верхней стенке упаковки 1 образуется отверстие 13. После того как заготовки 4 пары были сведены вместе вдоль их рамообразной полосы 10 и после того как они приварились одна к другой, образуется упаковка 1 (фиг.2) (допуская условие, например, круглой верхней стенки 2).

Отверстие 13 должно быть образовано во время этапа глубокой вытяжки, так что в случае круглой верхней стенки 2 создается верх упаковки, согласно вырезанному виду на фиг.3. По причинам лучшего приспосабливания крышки 14, двухстеночная полоса 10 упаковки (фиг.3) должна быть равномерно сжата рядом с отверстием 13 в области 15, т.е. она должна выступать вверх от поверхности верхней стенки 2 на меньшую высоту, чем фактическая полоса 10. Благодаря выполнению соотевтствующих углублений 16 в верхней стенке 2 (фиг.4) с расширением 17 в передней зоне, все части упаковки, включая рамообразную полосу 10 и крышку, могут быть размещены внутри наружных контуров упаковки.

Принимая во внимание образование отверстия 13, ряд упаковок 1 может быть удален из формы согласно положению VI. Поэтому восемь взаимосвязанных и непосредственно последовательно расположенных упаковок 1 показываются в положении VI, как только они перемещены вертикально вниз в направлении стрелки 18 из положения V между формующими приспособлениями в положение VI. Последовательные упаковки 1 соединяются одна с другой с помощью прямых промежуточных частей 11.

После определенного времени охлаждения и перемещения в поолжение VII (для последнего раза вертикально в направлении стрелки 18) ряд из восьми упаковок 1 может быть перемещен в направлении горизонтальной стрелки 19 и они могут быть тогда перемещены под прямым углом налево и назад в положение VIII. Затем этот ряд упаковок может быть оставлен в покое для охлаждения и затвердевания. После транспортировки вперед в горизонтальном направлении (стрелка 20), другое положение покоя могло быть введено в положение IX. Ряд упаковок может быть также перемещен из положения Х, как показано вертикальной стрелкой 21, так что они могут быть заполнены восемью наполнителями 22, из которых схематично показаны только два. Соответствующая упаковка, следовательно, перемещается к трубке наполнителя и по мере того, как уровень заполнения возрастает, она снова опускается в направлении, противоположном тому, что показано вертикальной стрелкой 21. Ряд упаковок потом проходит дальше в положение XI в направлении стрелки 20. До сих пор каждая упаковка находится в состоянии, показанном на фиг.3, т.е. отверстие 13 еще не закрыто.

Для герметичной сварки отдельные предварительно изготовленные крышки, установленные на барабане 23, выдвигаются в виде цепи и отделяются в позиции 24. Соответствующие отдельные крышки 14 устанавливаются на соответствующем расстоянии от ближайшей впереди идущей или последующей одной из восьми упаковок 1, в положении XI. Устройства для нагрева обращенной вниз поверхности крышки не показаны, в то же время эти устройства нагревают край отверстия 13 и затем нагретые части сводятся вместе, так что крышка 14 вставляется вниз в отверстие 13 и прижимается к нему (фиг.3). Затем крышка 14 герметично приваривается к краю отверстия 13. Это состояние полностью герметизированной упаковки показывается в положении XI с обращением к двум парадным упаковкам.

Если до сих пор взаимосвязанный блок из восьми упаковок 1 перемещался вперед в направлении стрелки 20 в положение XII, то теперь ряд упаковок располагается рядом со схематично показанным прибором 25 для разделяющей сварки, который обнаруживает семь эквидистантно расположенных и параллельно проходящих разделяющих сварочных проволок. Эти проволоки двигаются в промежуточных частях 11 и разделяют их, так что каждая из смежных упаковок имеет непроницаемую проходящую вертикально продольную полосу 10.

Упаковки 1, которые разделяются по этому пути, транспортируются вперед в направлении стрелки 20 и в положении XIII поворачиваются на 90о в процессе, потому что в этом положении на дальнейшую транспортировку оказывается лучшее влияние и это является более благоприятным для дальнейшей обработки, особенно для повторной упаковки. Упаковки потом перемещаются в направлении стрелки 26.

Возможно с помощью описанного производственного процесса получать упаковку 1 для жидкостей, трубчатая камера которой является прямоугольной в поперечном сечении (конкретно квадратной) и которая имеет скругленные углы, так что наружные края соответствующей рамообразной полосы 10 располагаются в геометрически правильных угловых краях. Вертикальные части 8 и 11 соответствующей полосы 10 упаковки 1 располагаются в угловой зоне плоскостей двух стенок трубчатой камеры, которые предпочтительно располагаются под углом 90о относительно друг друга, так что прямоугольная в поперечном сечении упаковка не разделяется параллельно одной боковой стенке трубы, но разделяется вдоль диагонали.

В плсоком виде упаковки с прямоугольным поперечным сечением (фиг.4) верхняя горизонтальная полосовая часть 9 рамообразной полосы 10 проходит по диагонали через верхнюю стенку 2, т.е. из так называемого заднего угла 27 вперед к краю 28 крышки 14 в месте заполнения, упаковка показана в открытом положении, на фиг.4 также показан крый 29 заливного отвертсия.

Крышка 14 и горизонтальная часть 9 полосы 10 располагаются на верхней стенке 2 в углублении 16 и расширении 17, так что не существует никаких частей, которые выступают за наружные контуры, т.е. за плоскость верхней стенки 2. В области дна существует вмещающее рамообразную полосу 10 каналообразное углубление, такое как описывалось касательно верхней стенки 2, исключая то, что в области дна нет необходимости обеспечивать расширение 17, потому что оно не должно вмещать ни отверстие 13, ни какую-либо крышку 14.

На фиг.1 показано только производство с воздействием из положения VIII и на одной стороне с перемещением в направлении горизонтальной стрелки 20. Для того чтобы увеличить производительность производственного процесса, наполнение, герметизация, отбор и удаление могут происходить в другом направлении, по существу в зеркально отраженном виде, если, например, каждая вторая группа из восьми упаковок 1 могла быть перемещена вперед и направо в направлении горизонтальной стрелки, направленной в противоположном направлении относительно стрелки 20. Тогда должен был бы обеспечиваться второй барабан 23 вместе с лентой крышек 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ПЛАСТИНООБРАЗНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2047494C1 |

| ВЫЛИВНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2091279C1 |

| СПОСОБ ЗАПЕЧАТЫВАНИЯ УПАКОВКИ ДЛЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044675C1 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1989 |

|

RU2015082C1 |

| УСТАНОВКА ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ СОСУДА | 1991 |

|

RU2049670C1 |

| Упаковка для жидких и/или твердых загружаемых материалов | 1990 |

|

SU1838201A3 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ОБРАБОТКИ УПАКОВОК ДЛЯ ЖИДКОСТЕЙ | 1994 |

|

RU2138426C1 |

| КОНТЕЙНЕР НА ОСНОВЕ КАРТОНА (ВАРИАНТЫ) | 1997 |

|

RU2172710C2 |

| Упаковка для жидкости | 1985 |

|

SU1804427A3 |

| Гибкий упаковочный материал для изготовления контейнеров | 1989 |

|

SU1831459A3 |

Использование: изобретение касается способа изготовления упаковки из формуемого синтетического материала. Сущность изобретения: упаковку 1, включающую корпус 3 трубчатой формы, дно и верхнюю стенку 2, изготавливают следующим образом. Две находящиеся на расстоянии одна от другой заготовки в виде пластин нагревают с образованием по периметру каждой из них ребра 10 рамообразной формы, формуют путем глубокой вытяжки заготовок в зонах, ограниченных ребрами, и сваривают заготовки по ребрам 10 между собой. При образовании упаковки в ее верхней стенке 2 выполняют отверстие 13. Полученную упаковку охлаждают, наполняют текучим продуктом и герметизируют, закрывая отверстие 13 в верхней стенке 2 крышкой. 9 з.п. ф-лы, 4 ил.

| Прототип известен заявителю. |

Авторы

Даты

1994-11-30—Публикация

1990-12-17—Подача