Изобретение относится к устройству для транспортировки и обработки упаковок для жидкостей, имеющему подающий конвейер, два главных конвейерных устройства, обрабатывающие пункты, размещенные один за другим, съемный конвейер и приводы.

Из многих известных упаковок для жидкостей упомянутое выше устройство способно транспортировать и обрабатывать такие типы упаковок, которые изготовлены из пластических материалов, предпочтительно, путем глубокой вытяжки полукорпусов и соединения двух вместе, а затем скрепление их всех вокруг, отдельно от отверстия. Отверстие размещено на вершине и оно может занимать разные части вершины или быть выполненным в виде маленького отверстия в вершине. Поскольку упаковки предназначены для жидкости, а жидкость обычно разливается в них под действием сил тяжести, то это изобретение основано на том факте, что упаковки стоят вертикально вверх на своем днище, так что трубчатые боковые стенки расположены между дном и верхом и упаковка, следовательно, имеет центральную ось, которая расположена преимущественно в вертикальном направлении.

Устройство согласно изобретению, предназначенное для этого типа или вида упаковок для жидкости, выполнено, следовательно, таким образом, что силы тяжести, т. е. вертикальные силы в направлении перпендикуляра, в дальнейшем описании играют важную роль в том, что сделано различие между "верхом" и "низом" для текучих компонентов, предпочтительно протекающих сверху вниз во время наполнения.

Известны устройства для наполнения и укупоривания упаковок для жидкости, в которых предусмотрены различные конвейеры и обрабатывающие пункты, а также размещены один за другим отдельные пункты для обрабатывающих операций с так называемой горизонтальной X-степенью протяженности.

В этом отношении существуют конвейеры с направлением движения с так называемой Z-степенью; имеются также конвейеры с третьим направлением движения в виде Y-степени, перемещающиеся преимущественно горизонтально, и в них третье горизонтальное направление движения является перпендикулярным горизонтальному второму направлению движения. Если три направления движения представить прямыми стрелками в двух направлениях, то они станут перпендикулярными друг другу подобно направлениям осей X, Y, Z пространственных координат.

У известных устройств для транспортировки и обработки упаковок для жидкости упаковки выталкиваются в транспортировочные ящики и перемещаются в них по трем направлениям. Известные машины, следовательно, были относительно дороги и некоторые части этих устройств были в то же время склонны к поломкам.

Целью изобретения, следовательно, является упрощение конвейерного устройства, упомянутого во введении и снабженного обрабатывающими пунктами, и достижение его более надежной конструкции, в частности путем обеспечения других путей движения, чтобы повысить его производительность.

Поставленная цель достигается тем, что первое главное конвейерное устройство выполнено в виде одношагового вертикального конвейерного устройства, второе главное конвейерное устройство представляет собой одношаговое горизонтальное смещающее устройство, оба главных конвейерных устройства имеют общее транспортирующее положение, которое представляет собой нижнее из двух транспортирующих положений с вертикальным конвейерным устройством, а также тем, что обрабатывающие пункты для наполнения и укупоривания размещены вертикально над главными конвейерными устройствами.

Благодаря новым признакам устройство обеспечивает шаговую транспортировку, которая производится двумя главными конвейерными устройствами, где первое представляет собой вертикальное конвейерное устройство, а второе является горизонтальным смещающим устройством, и оба устройства действуют в один шаг. Соответствующая упаковка, таким образом, перемещается на один шаг каждым конвейерным устройством последовательно. Вертикальное конвейерное устройство имеет верхнее и нижнее положения, в то время как горизонтальное смещающее устройство принимает продвинутое вперед и оттянутое назад положения и периодически чередует эти положения.

Упаковка, подлежащая обработке, продвигается в нужном направлении, когда нижнее положение вертикального конвейерного устройства совпадает с продвинутым вперед положением горизонтального смещающего устройства; а в следующий момент времени оно совпадает с оттянутым назад положением этого устройства. Это позволяет смещать каждую упаковку горизонтально и затем поднять ее вертикально от смещающего устройства и после холостого положения опустить обратно в другой позиции горизонтального смещающего устройства и захватить здесь.

Было бы желательно, если соответствующая упаковка будет исключительно всегда продвинута вперед горизонтальным смещающим устройством, упаковка, таким образом, всегда продвинута вперед с так называемой X-степенью горизонтально вдоль серии обрабатывающих пунктов; и после того как будет передвинута, остановится, когда горизонтальное смещающее устройство перемещается назад в свое отодвинутое назад положение. В соответствии с признаками изобретения это именно то направление движения упаковки, в соответствии с задачей устройства на один шаг вправо и затем на один шаг вверх, вслед за паузой для остановки или для обрабатывающей операции, и затем движение вниз, а потом одношаговое движение в следующее продвинутое положение, а из этой позиции перемещается в верхнее положение и т.д.

Конструкция и движение главного конвейерного устройства представляют собой фокусные точки устройства согласно изобретению. Тем не менее следует иметь в виду, что упаковки, которые остаются необработанными, подаются подающим конвейером, а наполненные и укупоренные упаковки на заднем конце главных конвейерных устройств направляются и снимаются на съемном конвейере.

Здесь было бы целесообразным, чтобы подающий конвейер выравнивал упаковки по одной в ряд таким образом, чтобы их центральные продольные оси располагались в вертикальном направлении; если упаковки закладываются в вертикальном положении от верхней позиции вниз в главные конвейерные устройства, то можно сказать, что это есть их общее конвейерное положение.

Было бы также целесообразным, если бы съемный конвейер располагали по ходу движения от главных конвейерных устройств, т.е. в конвейерном направлении упаковок - в конец, позади главных конвейерных устройств, в частности предпочтительно по меньшей мере позади вертикального конвейерного устройства, или располагали на нем так, чтобы обработанные упаковки перемещались в упомянутом Y-направлении, т.е. перпендикулярно к их направлению на конвейере главных конвейерных устройств, но преимущественно горизонтально.

Изобретение также целесообразно выполнять так, чтобы вертикальное конвейерное устройство имело по меньшей мере две отдельно приводимые секции, каждая из которых имеет вертикально подвижный мост по меньшей мере с одним горизонтально расположенным штоком. Выделенная упаковка или ряд по меньшей мере из двух упаковок, например до десяти упаковок, проносится/проносятся опорными штоками, которые согласно настоящему изобретению предпочтительно равны по длине нескольким упаковкам, установленным в ряд одна за другой. В таком виде опорные штоки обеспечивают продвижение, которое протягивается в Y-направлении. Самое главное решение заключается в том, чтобы перенести по меньшей мере одну отдельную упаковку, и для этой цели опорный шток следовало бы подходящим образом укоротить по длине. Тем не менее, вертикальное конвейерное устройство согласно изобретению спроектировано так и выполнено таким образом, что оно, по возможности, является технологически простым в том отношении, что в зависимости от типа обработки или группы подходящим образом спроектированных обрабатывающих пунктов несколько упаковок поднимается или опускается в различные положения одновременно и перпендикулярно на вертикальном конвейерном устройстве. Следовательно, каждая группа обрабатывающих пунктов предназначена для секции вертикального конвейерного устройства в соответствии с назначением одновременно поднимать и опускать несколько опорных штоков внутри этой секции, которая прикреплена к такому мосту.

В частности, преимущество состоит в том, что согласно изобретению вертикальное конвейерное устройство имеет три секции с тремя мостами различной длины, и задний мост конвейерного устройства как целое (горизонтального конвейерного устройства) несет два опорных штока, которые расположены смежно друг с другом и параллельно между собой с промежутками один от другого. Эта более практичная конструкция позволяет разместить задний мост под последним обрабатывающим пунктом, где, например, пластическая пленка накалывается или запечатывается на вершине слегка закругленного края втулки разливного отверстия упаковки. Здесь задний из двух опорных штоков может быть выполнен в виде балки или в форме стержнеподобного уголка для того, чтобы лучше приспособить его к съемному конвейеру, т.е. к непрерывному ремню или цепному ремню. Если три опорных штока снабжены центральным мостом, то в соответствии с одним предпочтительным примером реализации изобретения можно использовать один опорный шток для опорожняющего пункта и два других для наполнительных пунктов, если два наполнительных пункта размещены один позади другого в ряду обрабатывающих пунктов. Либо одну упаковку можно наполнять половиной объема содержимого, либо по другому примеру реализации упаковки могут наполняться парами, что, однако, не предусматривается в объеме примеров реализации, описанных здесь.

Третий и, следовательно, самый передний мост может быть конструктивно длиннее, и вся серия упаковок (или серия рядов упаковок) поднимается одновременно в разных обрабатывающих пунктах, так как периоды обработки выравнены, например, по длине.

В соответствии с другим примером реализации изобретения горизонтальное смещающее устройство имеет два подвижных в осевом направлении направляющих штока, расположенных параллельно и с промежутками между собой, при этом направляющие штоки, каждый из них, имеют несколько поперечно расположенных установочных пластин, которые проходят друг за другом во взаимно параллельном положении при осевом промежутке между собой и парами в промежутке между направляющими штоками и оставляют центральную щель. Это описание горизонтального смещающего устройства требует некоторого напоминания о геометрическом измерении отдельных компонентов. На внешней стороне, т.е. по бокам горизонтального смещающего устройства, расположены упомянутые выше направляющие штоки. Термин "Y-пространство", который был использован выше, которое проходит поперек всего направления конвейера горизонтального смещающего устройства, является пространством между двумя направляющими штоками. Самый простой способ изобразить это, если представить, что горизонтальное смещающее устройство находится в Z-пространстве снизу доверху, так сказать, вертикально на плоскости, которая охвачена осью X, так сказать, всем конвейерным устройством горизонтального конвейерного устройства и осью Y. Здесь в конкретном, предпочтительном случае целесообразно расположить один направляющий шток в самом верхнем или самом низшем положении на оси Y, например несколько выше или несколько ниже, чем другой направляющий шток, который проходит в передний или нижний конец оси Y параллельно первому направляющему штоку. Это можно из конструктивных или производственных соображений выполнить таким образом, чтобы один направляющий шток располагался в Z-пространстве на уровне несколько выше, чем другой шток. Однако невозможно заметить это различие при взгляде на упомянутую выше X-Y-плоскость. Два взаимно направляющих штока подвижны в осевом направлении. Это значит, что каждый направляющий шток способен двигаться колебательно со специфической амплитудой относительно оси, которая расположена в X-пространстве. Амплитуда соответствует шагу конвейера в X-пространстве. Это вызывает шаговое конвейерное смещение горизонтального смещающего устройства в горизонтальной протяженности, т. е. в X-пространстве. Шаг за шагом упаковка или ряд упаковок (по одному предпочтительному примеру осуществления) продвигается вперед в X-пространстве и затем поднимается, а позже опускается снова другим вертикальным конвейерным устройством прямо на обрабатывающий пункт. Очевидно, что эта подъемная операция происходит в Z-пространстве.

Несколько установочных полос поперечно проходят от каждого направляющего штока. Первая группа установочных полос прикреплена к первому направляющему штоку, а вторая группа установочных полос прикреплена ко второму направляющему штоку. Обе группы установочных полос проходят одна за другой. Все они расположены параллельно друг другу не только внутри этой группы, но и установочные полосы одной группы параллельны полосам другой группы. Соответственные установочные полосы, однако, не доводятся до соприкосновения в центре, но они оставляют центральную щель между собой, которая проходит в X-пространстве. Центральная щель расположена приблизительно в центре между двумя направляющими штоками и параллельна им.

Установочные полосы внутри каждой группы расположены с промежутками между ними, при этом промежутки одной группы равны промежуткам между установочными полосами другой группы так, что в плоскости или в промежутке между направляющими штоками две установочные полосы противолежат друг другу и образуют пару. Каждая установочная полоса одной группы, таким образом, соответствует установочной полосе другой группы, так что эти две установочные полосы образуют соответствующую пару. Пространство между установочными полосами называют "осевым" из-за того, что оно лежит в X-пространстве и, таким образом, в направлении оси направляющих штоков.

Это размещение установочных полос создает уклоноподобную опорную поверхность для упаковок, чтобы их перемещать, и преимущество здесь состоит в том, что между уклоноподобными установочными полосами, ориентированными навстречу друг другу, текущие элементы могут быть перемещены вертикально вверх и вниз в Z-пространстве.

Следовательно, преимущество состоит в том, что согласно изобретению поперечная щель образована осевым промежутком между каждой из двух смежных полос, а также в том, что два направляющих штока соединены приводной балкой, которая проходит поперек них. Приводная балка осуществляет горизонтальное качающееся движение в X-пространстве таким образом, что оба направляющих штока одновременно перемещаются в продвинутую вперед позицию и затем перемещаются в отодвинутую назад позицию. Все установочные полосы, очевидно, перемещаются тем же путем вместе с направляющими штоками. Благодаря промежутку, который расположен в Z-пространстве или в осевом пространстве направляющих штоков, между двумя смежными установочными полосами, предусмотрена поперечная щель, которая проходит в Y-пространстве, таким образом, горизонтально и перпендикулярно к оси X. Следовательно, пары поперечных щелей вертикально проходят поперечную щель, они образуют решетчатого вида сетку промежутка (промежутка щелей) и являются дополнительными к физическим частям, через этот промежуток могут перемещаться другие элементы устройства вверх и вниз в вертикальном пространстве или Z-пространстве.

В соответствии с дальнейшим развитием изобретения мосты вертикального конвейерного устройства выполнены подвижными вертикально через центральную щель, а опорные штоки выполнены подвижными вертикально через поперечные щели между установочными полосами. Можно также отметить то преимущество, что вертикальное конвейерное устройство выполнено подвижным поперек к горизонтальному смещающему устройству без верхних надстроек двух устройств, вызывающих неполадки в режиме работы друг у друга, естественно при условии, что, когда одно устройство движется, другое устройство остается неподвижным в нужном направлении.

Благодаря описанным выше элементам и надстройкам, можно для обоих главных конвейерных устройств тщательно подобрать описанный выше путь упаковок, предназначенных для обработки. Упаковки таким образом поступают через подающее устройство на два главных конвейерных устройства и отводятся от одного обрабатывающего пункта к другому при шаговом продвижении вперед, с поднятием, обрабатыванием, опусканием и с последующими продвигающими операциями вплоть до наполнения упаковок.

Затем осуществляют укупоривание на первом этапе. С этой целью изобретение предусматривает, что обрабатывающие пункты имеют нагретый, преимущественно вакуумный штамп, вслед за которым продвигающее устройство, работающее с вакуумными средствами, установлено для прерывисто поступающих кусков пленки, которую можно вытягивать с подающего валка в виде пленочного полотна.

Последний обрабатывающий пункт из упомянутых выше обрабатывающих пунктов, расположенных в ряд один позади другого, является закрывающим пунктом для укупоривания за один первый шаг, то есть с помощью куска пластиковой пленки. Пакет закрывается весь за исключением отверстия, через которое он наполняется, а на его верхней кромке выполняется одинаковая уплотнительная или клеящая фаска, на которую укладывается упомянутый выше пленочный кусок из пластического материала. Это осуществляется благодаря признакам изобретения тем, что кусок пленки, который отделен от пленочного полотна, удерживается вакуумом на нагретом вакуумном штампе, у которого наполненная упаковка ( в соответствии с предпочтительным примером реализации - ряд упаковок) поднимается вертикальным конвейерным устройством и затем надавливается на него так, что нагретый кусок пленки освобождается с вакуумного штампа и располагается на уплотнительной или клеящей фаске упаковки. Во время подачи вакуум, конечно, отключают от нагретого вакуумного штампа.

В соответствии с целью вертикального конвейерного устройства закрытая упаковка затем переносится обратно вниз, в нижнее конвейерное положение в Z-пространстве, откуда оно затем готово к переносу. Устройство для транспортировки и обработки упаковок для жидкости согласно изобретению отличается далее тем, что в зоне съемного устройства имеется крышечный винт на устройстве предпочтительно с совмещенным отборочным устройством для закрытия упаковок, где приемные средства, которые могут поворачиваться вокруг двух взаимно перпендикулярных осей, принимают отобранные крышки и навинчивают их на упаковки. Вообще это навинчивание крышек на упаковки сходно с укупориванием упаковок, но является вторым этапом операции укупоривания, где с целью обеспечения надежности и предупреждения механических поломок пластиковой пленки, которая уплотняет упаковку, крышка навинчивается снаружи поверх пластиковой пленки. С этой целью крышка представлена в виде полосы, а полосы намотаны вместе на ролик, где крышки соединены вместе с помощью маленькой перемычки. К примеру, эта перемычка может быть около 10 мм в длину, она образует полосу крышек, которую затем можно навивать на подающий ролик. Крышки затем снимаются с ролика одна за другой, разделенные, например, режущим ножом, и выталкиваются на упомянутые выше приемные средства, которые имеют дискообразную плоскость, которая приводится во вращение вокруг двух упомянутых осей. Приемные средства вращаются вокруг первой оси, расположенной, например, в Y-плоскости в нужной позиции над упаковкой, и благодаря приемным средствам, вращающимся вокруг второй оси, которая смещена на 90o, через упомянутое в последнюю очередь вращательное или качательное движение возникает вращение крышки и она навинчивается на винтовую головку, которая может быть расположена, например, предпочтительно на внешней поверхности втулки смежно с отверстием, закрытым пленкой.

При желании устройство целиком может работать в условиях асептической среды. С этой целью целесообразно в соответствии с изобретением над частью длины ряда обрабатывающих пунктов, расположенных друг за другом, разместить кожух с подающими трубопроводами и отводящими трубопроводами для стерильных газов. Если имеется в виду ряд обрабатывающих пунктов и, следовательно, отдельные обрабатывающие операции, которые следуют одна за другой, от начала до конца упомянутого выше ряда, т.е. в плоскости X, в горизонтальном направлении движения горизонтального смещающего устройства, то в некоторых из пунктов, расположенных вверх по ходу конвейера, можно работать без стерилизации, например можно обрезать выступающие углы пустых упаковок, а верхнюю кромку можно сгладить вблизи разливного отверстия для того, чтобы создать уплотняющую или клеящую фаску, без этих операций, другие следует осуществлять в асептических зонах. Иначе, пакеты, очевидно, наполняются таким же образом.

Для того чтобы стерилизовать внутренность и очистить зону упаковки после того, как она наполнена, предусматривается зона стерилизации, к которой подсоединены зоны наполнения и укупоривания. Эти зоны расположены над упомянутыми выше частичными длинами ряда обрабатывающих пунктов и снабжены упомянутым выше кожухом. Упаковки заталкиваются в кожух и выталкиваются из него обратно горизонтальным смещающим устройством, и по этой причине кожух снабжен туннельными средствами в виде упомянутых выше туннельных установок. Кожух подходящим образом выполнен так, чтобы способствовать конвейерному устройству продвинуться, по меньшей мере частично, внутрь кожуха, где собственно приводные средства не следует располагать в стерильной зоне.

Согласно изобретению возможно также на обрабатывающих пунктах устраивать в кожухе ряд энергетических камер, которые расположены друг за другом, и закрывать их подвижными крышками. Это означает, что упаковки могут быть стерилизованы быстрее и с меньшими затратами, поскольку должно быть достаточно меньшего концентрированного объема стерильного агента и, следовательно, стерилизующих газов, и что касается стерилизации упаковок, то необязательно наполнять весь кожух чисто стерильным газом. Таким образом, благодаря наличию энергетических камер в туннельных установках, не следует предъявлять очень высокие требования к уплотнению.

Здесь надо иметь в виду, что полоса пленочных кусков должна быть также проведена через асептические средства в стерильной камере перед тем, как отделенные и нагретые куски пленки будут запечатаны на заполненном пакете с помощью нагретого вакуумного штампа.

Дальнейшие преимущества, признаки и возможные области применения настоящего изобретения будут выясняться из приведенного ниже описания предпочтительного примера осуществления совместно с прилагаемыми чертежами на которых показано:

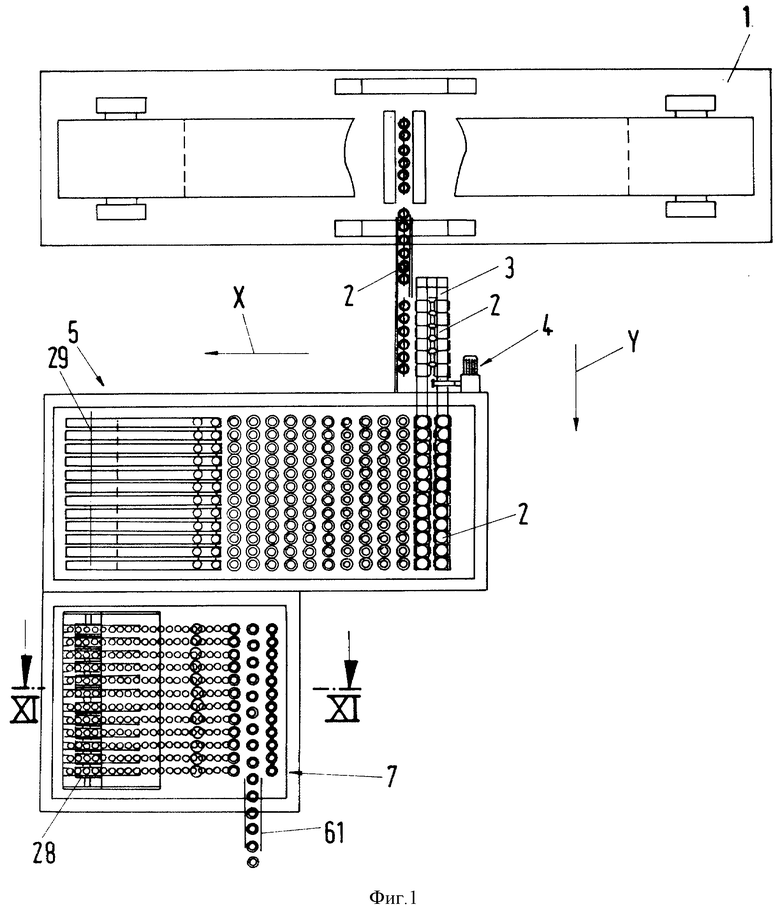

фиг. 1 - вид в плане установки целиком с тепловой формовочной машиной, показанной наверху чертежа удлиненным прямоугольником, с обрабатывающим устройством с различными обрабатывающими пунктами согласно фиг. 5, показанным в центральном прямоугольнике, и верхний винт на устройстве согласно фиг. 11, показанный маленьким прямоугольником внизу;

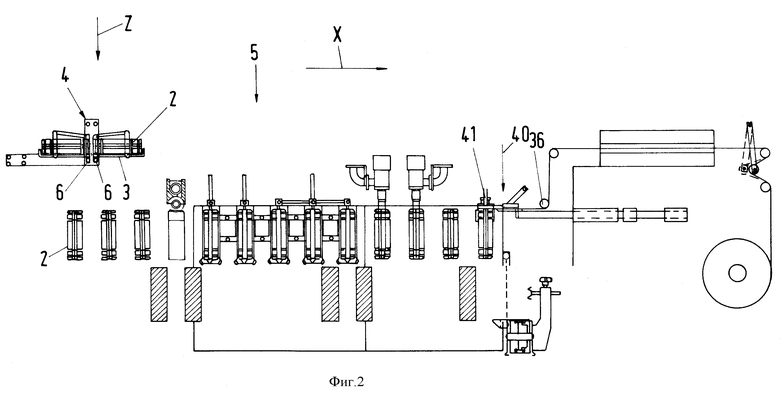

фиг. 2 - технологический ряд упаковок в первом положении;

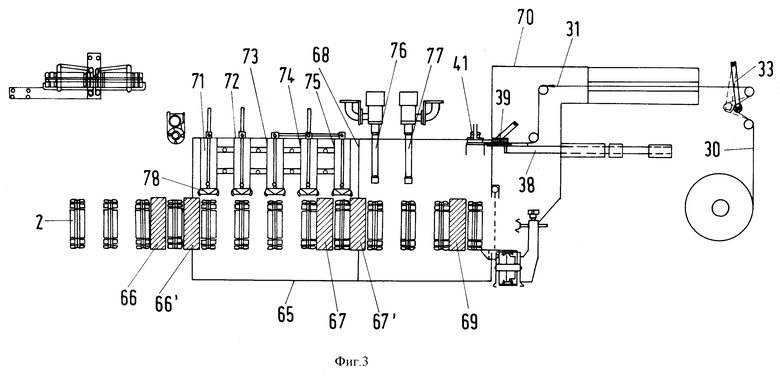

фиг. 3 - подобно фиг. 2 ряд упаковок во втором положении;

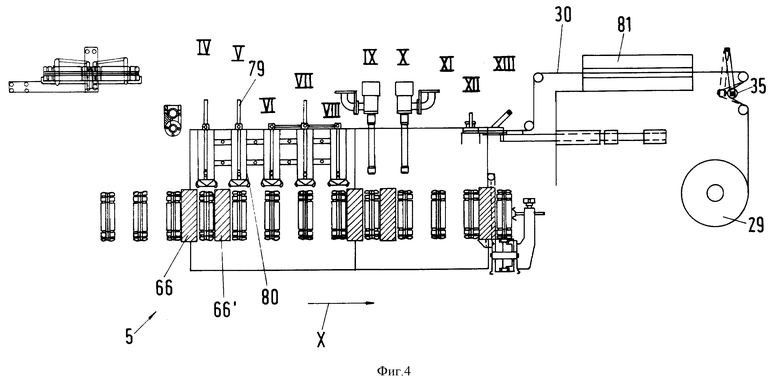

фиг. 4 - подобно фиг. 2 и 3 ряд упаковок в третьем положении;

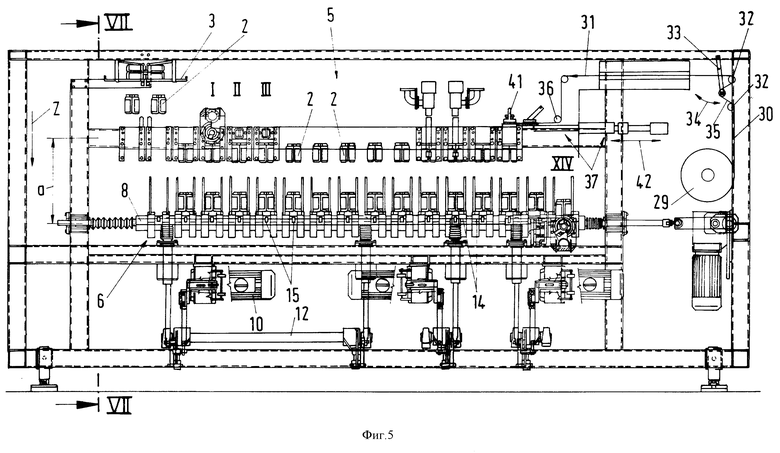

фиг. 5 - боковой вид обрабатывающего устройства с отдельными обрабатывающими пунктами, установленными один за другим, без асептических зон;

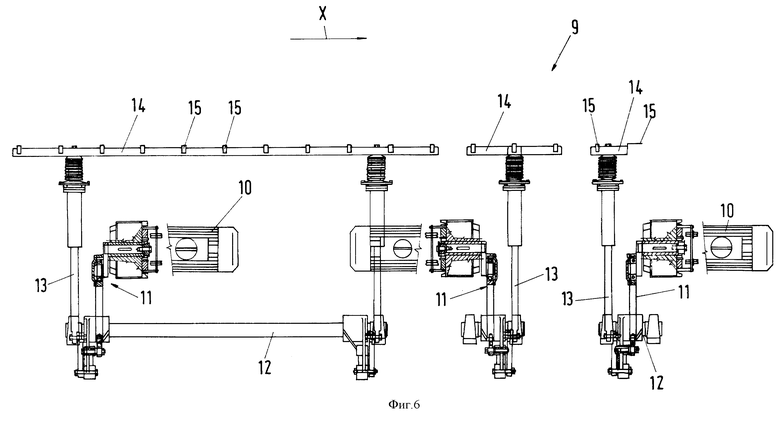

фиг. 6 - три отдельных устройства, взятых из фиг. 5, для вертикального смещения упаковок, т.е., можно сказать, первое главное конвейерное устройство и вертикальное конвейерное устройство;

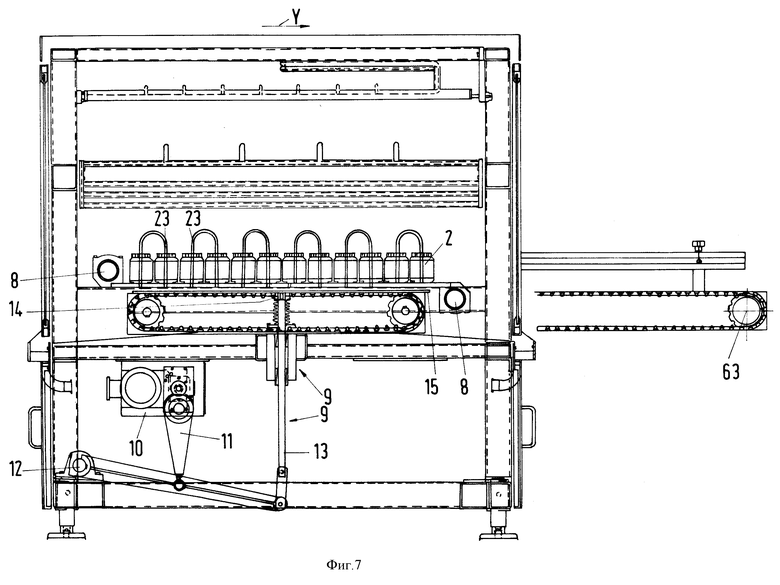

фиг. 7 - устройство целиком с левой стороны вдоль линии VII-VII на фиг. 5;

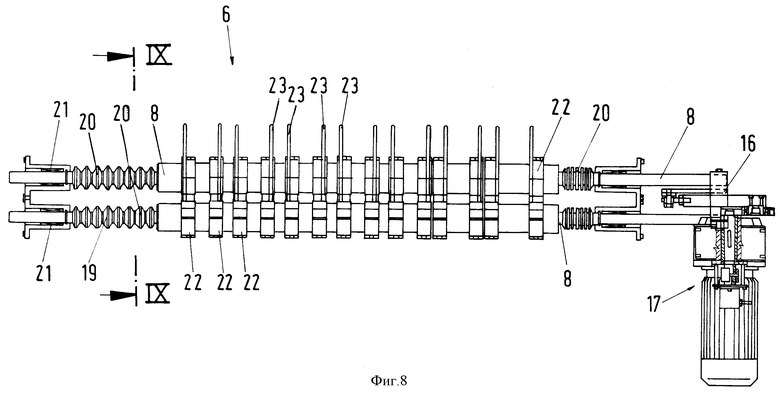

фиг. 8 - собственно устройство, показанное на фиг. 5, для горизонтального смещения упаковок, при этом два горизонтальных направляющих штока показаны расположенными один на другом с промежутком между ними;

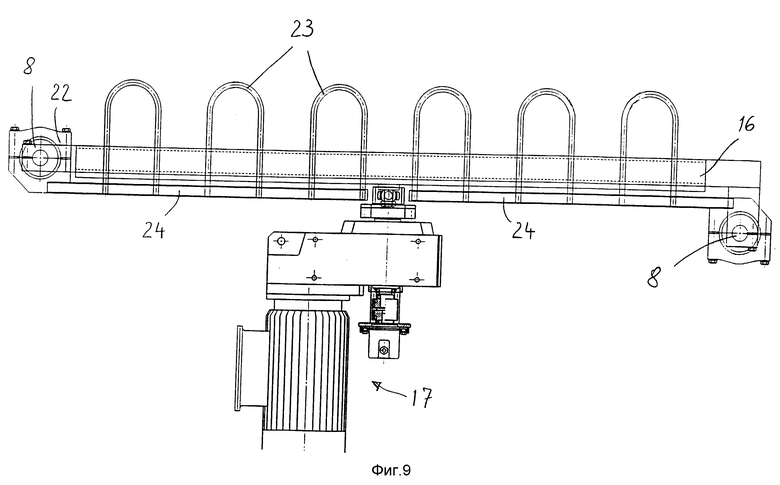

фиг. 9 - вид на фиг. 8, слева направо в направлении по стрелке IX-IX;

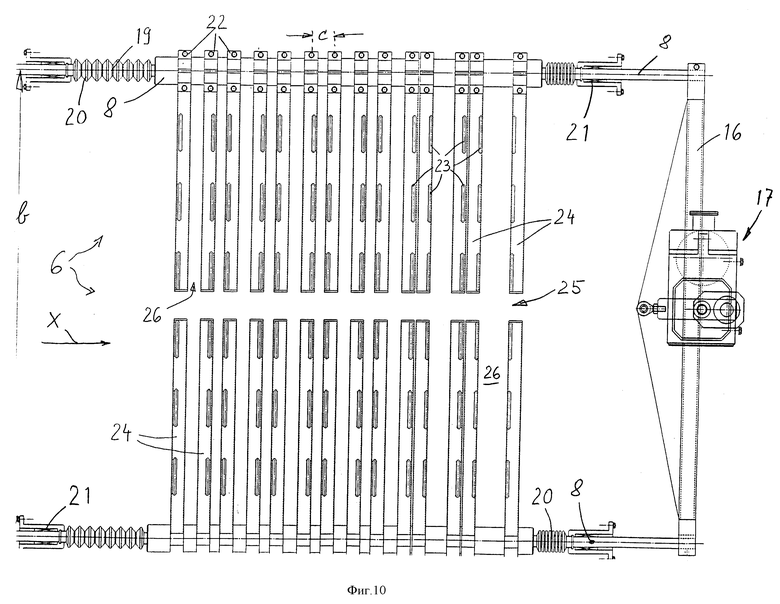

фиг. 10 - вид сверху на горизонтальное смещающее устройство для упаковок, если смотреть на фиг. 8 и 9 сверху вниз, и

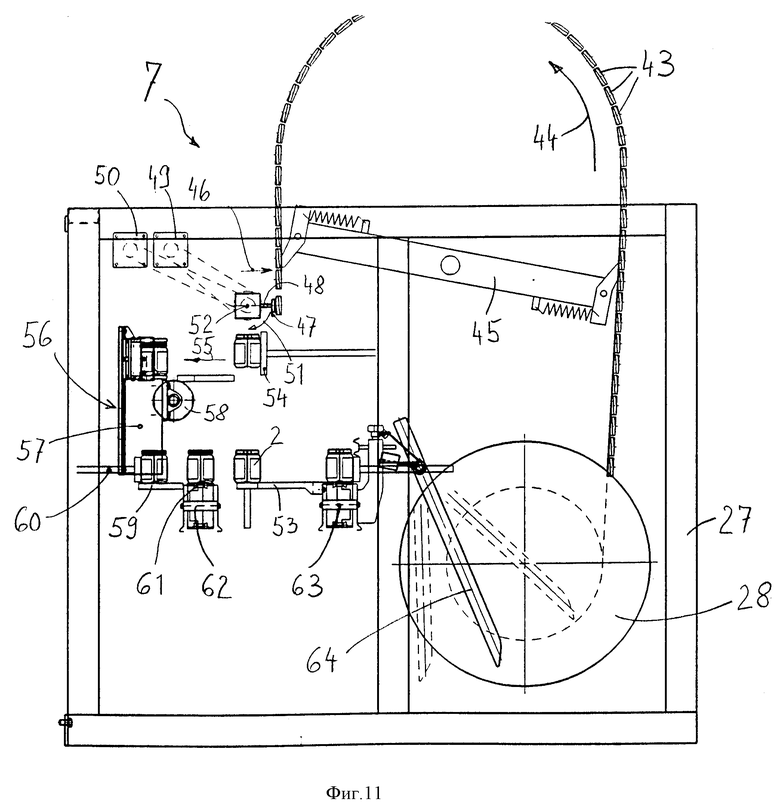

фиг. 11 - вид сбоку на устройство для навинчивания крышек, если смотреть по линии XI-XI на фиг. 1.

От тепловой формовочной машины 1, показанной в верхней части фиг. 1 удлиненным поперечным прямоугольником, ряд упаковок 2 поступает на опорную решетку 3 после того, как их повернут в горизонтальное положение, видно, что на этой опорной решетке ряд из шести пар упаковок 2 зафиксирован горизонтально, смежно один с другим, отверстие к отверстию. Можно представить ряд упаковок двойной длины, как показано на нижнем устройстве, то есть ряд из двенадцати упаковок 2, установленных один за другим. Первое отборочное устройство 4 отбирает пары рядов таким образом, что после прохождения через отборочное устройство 4 каждый ряд упаковок 2 располагается отдельно, рядом с другим, как показано на транспортирующем и обрабатывающем устройстве, которое обозначено вообще позицией 5.

На фиг. 2 и 4 можно также увидеть опорную решетку 3, видимую спереди, выходящую снизу наверх на фиг. 1. Опорная решетка 3 выполнена качающейся вокруг оси 6 на 90o в вертикальном положении (не показано). Из этого положения соответствующий ряд упаковок может быть введен в направлении по стрелке Y на фиг. 1 в обрабатывающее и транспортирующее устройство 5, где соответствующий ряд пакетов 2 располагается на опорных штоках и установочных полосах в направлении по стрелке Z (фиг. 2), как описано выше. Фиг. 1 дает вид в Z-протяженности, и это предполагает, что ряды упаковок 2, которые расположены дальше направо на транспортирующем и обрабатывающем устройстве 5, уже размещены под опорной решеткой 3. Они затем поворачиваются обратно на 90o до положения, показанного на фиг. 2 и 4, так, что следующие ряды упаковок могут быть отобраны с тепловой формовочной машины 1.

Ряды упаковок 2 перемещают вместе с другими в транспортирующее и обрабатывающее устройство 5, центральная и главная ось которого показаны на фиг. 2 и 5, с помощью горизонтального смещающего устройства 6 (фиг. 8-10) в направлении по оси X. Когда они достигнут положения, показанного в дальнейшем в направлении X транспортировки на фиг. 1 горизонтального смещающего устройства 6, они выталкиваются в Y-протяженность к крышечному винту на устройстве 7 (фиг. 11) в положении, показанном далее слева на фиг. 1, после чего они переносятся горизонтально, противоположно направлению по стрелке X (после перестановки вертикальных движений в Z-плоскости), в положение для окончательного снятия.

На фиг. 1 ясно видно, что ряды упаковок 2 производятся в тепловой формовочной машине 1, они направляются в Y-направлении в транспортирующее и обрабатывающее устройство 5, там наполняются и укупориваются, а затем перемещаются обратно в Y-направлении к крышечному винту устройства 7 и отправляются отсюда после того, как их обеспечат крышкой.

Хотя фиг. 2 и 4 более подходят к описанию действительного пути движения ряда упаковок 2 и направления операций, транспортирующее и обрабатывающее устройство 5 будет первым из всех, показанных на фиг. 5 - 10, описано здесь.

Ряды упаковок 2 поступают в протяженности Y и Z, при этом фиг. 5 показывает пару рядов упаковок 2 в Z-протяженности на пути от опорной решетки 3 к горизонтальному смещающему устройству 6.

С целью упростить чертеж и для ясности разъяснения горизонтальное смещающее устройство 6 показано на фиг. 5, как если бы два направляющих штока 8, которые будут описаны ниже, были расположены в Z-протяженности на одной и той же высоте, но более точные чертежи на фиг. 7 - 9 показывают, что по конструктивным и производственным соображениям направляющие штоки 8 в действительности расположены относительно друг друга в Z-протяженности на уровне их собственного радиального пространства. Однако принцип остается тот же, и он может быть, следовательно, описан с помощью фиг. 5.

На фиг. 5 горизонтальное смещающее устройство 6 и вертикальное конвейерное устройство 9 оба расположены в одном и том же нижнем положении, то есть в Z-протяженности. Оба устройства 6 и 9 являются одношаговыми устройствами, т. е. они осуществляют качательные движения через один шаг, при этом амплитуда качания соответствует длине шага.

Серия обрабатывающих пунктов, которые будут описаны ниже более подробно и которые расположены один позади другого, как показано на чертежах, расположены с промежутком "a", показанным на фиг. 5, над общим нижним конвейерным положением двух главных конвейерных устройств 6 и 9. Обрабатывающие пункты, таким образом, расположены вертикально в Z-протяженности над главными конвейерными устройствами 6 и 9, поскольку это означает, что транспортировка и обработка могут быть разделены по месту расположения друг от друга.

Вертикальное конвейерное устройство 9.

Чтобы облегчить восприятие по фиг. 5, целесообразно прежде всего объяснить вертикальное конвейерное устройство 9 с помощью фиг. 6 и 7. При общем направлении транспортировки X горизонтального смещающего устройства 6 существуют три секции, одна позади другой, каждая из которых имеет возможность привода и регулирования разными путями. Каждая секция имеет редукторный мотор 10 с кулачковым приводом 11, так что синхронизирующий вал способен обеспечить вертикальное движение вверх и вниз в Z-протяженности для подъемного механизма 13. Подъемный механизм 13, который прикреплен к синхронизирующему валу 12, имеет горизонтальный мост 14 наверху, который выполнен постепенно подвижным вертикально. Каждый мост 14 имеет по меньшей мере два опорных штока 15, которые одинаково проходят горизонтально и размещены взаимно параллельно и перпендикулярно к направлению, в котором простирается мост. Хотя опорные штоки 15, которые расположены далее на фиг. 6 справа, выполнены в виде удлиненных уголков L-образного сечения, в целях его работоспособности и по причинам расположения в пространстве опорные штоки 15 с левой стороны, подобно всем другим опорным штокам 15, такие же и с правой стороны. Хотя самый короткий мост 14 спроектирован в виде штока. Количество этих опорных штоков 15 видно из фиг. 5. Фиг. 6 показывает, что одиннадцать рядов упаковок в секции, в самой передней в X-протяженности, три ряда упаковок в центральной секции и два ряда пакетов в задней секции можно опустить в Z-направлении или поднять вверх в направлении, противоположном стрелке Z, при этом каждую секцию отдельно. Что касается плоскости рядов пакетов 2, следует отметить, что она вертикальна плоскости листа фиг. 6 и простирается в X-протяженности, где мосты 14 простираются в X-протяженности и лежат в той же плоскости, что и опорные штоки 15, которые простираются в Y-протяженности. Эта Y-протяженность показана на фиг. 7.

Горизонтальное смещающее устройство 6.

Добротное описание горизонтального смещающего устройства 6 можно привести с помощью фиг. 8 - 10. Устройство имеет два взаимно параллельных направляющих штока 8, которые размещены с промежутком B между собой и просто соединены с приводной балкой 16, которая показана на фиг. 8-10 справа. Кулачковый привод 17 предназначен для обеспечения качательного движения двух направляющих штоков 8 в осевом направлении, т.е. в X-протяженности. Чтобы не допустить никаких загрязнений маслом, скользящий участок 19 горизонтальных направляющих штоков 8 закрывается кожухом 20. Направляющая 21 шариковой коробки имеется соответственно на каждой стороне для монтажа направляющего штока 8. Кулачковый привод 17 и гармоническое движение создают качательное перемещение направляющих штоков 8.

На направляющем штоке 8 установлено несколько прокладок 22, на которых установочные полосы 24, выступающие навстречу друг другу, расположены горизонтально в промежутке между двумя направляющими штоками 8, эти установочные полосы 24 содержат направляющие 23. Фиг. 10 представляет собой вид в плане опорной поверхности, если смотреть в Z-протяженности, и можно увидеть, что вид, в котором сложены установочные полосы 24, похож на наклонную решетку в виде ската крыши. Все установочные полосы 24 расположены параллельно между собой и с промежутком между соответственно соседней установочной полосой. В направлении оси направляющего штока 8 можно увидеть на фиг. 10 осевой промежуток "c" между двумя установочными полосами 24, например, верхней группы. Мост 14 может двигаться вниз и вверх вертикально в Z-протяженности через центральную щель 25, которая проходит в X-протяженности и расположена в плоскости полос 24. Поперечные щели 26 проходят поперек центральной щели 25, и из этих щелей на фиг. 10 две пары поперечных щелей 26 несколько шире, чем другие, расположенные дальше влево. Опорные штоки 15, которые проходят поперек к мостам 14, могут подниматься вверх и вниз вертикально через поперечные щели 26, подобным образом, в Z-протяженности, конечно, вместе с мостами 14, к которым они прикреплены. Другими словами, горизонтальный промежуток "в" между двумя направляющими штоками 8 больше, чем половина длины установочных полос 24, благодаря чему образуется центральная щель 25.

Закупоривающее устройство.

Если принять вид на обрабатывающее и транспортирующее устройство 5 по фиг. 1 в Y-протяженности, тогда это будет вид на фиг. 5. Устройство для укупоривания пакетов 2 закреплено на правом его конце. Оно имеет подающий ролик 29 или ряд таких подающих роликов 29 на той же оси для ряда из нескольких пакетов. Одно полотно уплотнительной тонкой пластиковой пленки 30 вытягивается с подающего ролика 29 в направлении стрелки 31. Здесь полотно пленки 30 вытягивается с помощью вытягивающих валков 32 и натяжного шкива 35, который шарнирно соединен с балансирным рычагом 33 для качания в направлении стрелки 34 двойного направления. После прохождения ролика 36 изменения направления полотно пленки 30 от продвигающего устройства 37 подается продувочными плитами 38 снизу, а плитой 39 сверху (фиг. 3) и удерживается там. Продвигающее устройство 37 перемещает полотно пленки 30 на один кусок пленки, ширина которого приблизительно равна наполнительному отверстию пакета в X-протяженности, продвигает вперед и отделяет в месте, показанном стрелкой 40 на фиг. 2, после этого кусок пленки переносится под давлением нагретого вакуумного штампа 41. Вакуумный штамп сам по себе не колеблется, но почти стационарный, т.е. он установлен так, что имеет возможность упруго сдвигаться. Это достигается с помощью подпружинивания нагретого вакуумного штампа, и с этой целью он выполнен так, что пакет, который направляется вертикально в направлении, противоположном стрелке Z, надавливается своим отверстием в вершине на горячий вакуумный штамп, с которого кусок пленки свисает вниз, и таким образом в этом положении кусок пленки запечатывается на уже сглаженном краю отверстия. Упаковка благодаря этому укупоривается.

Продвигающее устройство 37, которое движется в направлении стрелки 42 двойного направления, продвигается затем обратно в свое оттянутое назад положение, и при этом действии благодаря возвратному движению вакуумных устройств между нижней вакуумной плитой 38 и верхней вакуумной плитой 39, часть полотна пленки 30, которая сначала еще холодная, втягивается под вакуумную плиту 41, после чего такая процедура повторяется. Благодаря этому куски пленки прерывисто подаются к нагретому вакуумному штампу 41.

Крышечный винт на устройстве 7.

Если на фиг. 7 смотреть по линии XI-XI, то там находится винт на устройстве 7, которое подробно показано на фиг. 11. На раме 27 это устройство 7 имеет подающий ролик 28 для полотна с винтовыми крышками 43, которые соединены между собой маленькими перемычками (не показано), они составляют примерно 10 мм длиной, и таким образом получается U-образное полотно винтовых крышек 43, как показано на фиг. 11. В направлении закругленной стрелки 44 полотно винтовых крышек 43 вытягивается с подающего ролика 28, который расположен внизу справа. Если целый ряд упаковок 2 необходимо закрыть крышками, то согласно фиг. 1 используют необходимое количество приспособлений, т.е. несколько подающих рулонов 28 располагают на той же оси один за другим в соответствии с количеством упаковок 2. В то же самое время эти полосы винтовых крышек 43 прерывисто продвигаются в направлении скругленной стрелки 44 с помощью оттягивающего рычага 45.

После отделения с помощью режущего ножа, показанного только стрелкой 46, винтовые крышки разделяются на отдельные и затем располагаются перед приемными средствами 47, по вертикали над ними в Z-протяженности. Приемные средства представляют собой диск, выполненный с возможностью вращения вокруг оси 48. Для этого приводными средствами служит редукторный двигатель 49. Редукторный двигатель 50, который показан слева от него, используется для осуществления качающегося движения приемных средств 47 на 90o в направлении стрелки 51 вокруг другой оси 52, которая расположена перпендикулярно к первой оси 48 вращения и горизонтально при видимом направлении на фиг. 11. Приемные средства качаются вокруг этой первой горизонтальной оси 52 в направлении скругленной стрелки 51 на 90o против часовой стрелки и обратно так, что, когда приемные средства 47 вращаются, винтовая крышка 43 накручивается на пакет (или ряд пакетов), а уплотнительная пластиковая пленка закрывает его целиком.

Ряды упаковок 2 поднимаются с нижних опорных средств 53, показанных на фиг. 11, и удерживаются неподвижно наверху у бокового бруса 54, пока винтовая крышка навинчивается на внешнюю резьбу упаковки. После того как, например, десять винтовых крышек будет навинчено, ряд закрытых упаковок 2 выталкивается в направлении по стрелке 55 налево, в приемное устройство, которое вообще помечено позицией 56, в этом устройстве расположены неподвижный нож 57 и нож 58, который вращается навстречу ему. Когда ряд упаковок переносится вниз из верхнего положения, показанного на фиг. 11, вслед за стрелкой 55, налево в Z-протяженности и вниз, т.е. во время опускающего движения, между ножами 57 и 58, упаковки 2 разделяются по одной и затем располагаются внизу на опорных средствах 59, которые на фиг. 1 соответствуют серии окружностей, показанных справа. Толкающие средства 60 проносят затем ряд разделенных упаковок 2 слева направо на фиг. 11 (справа налево на фиг. 1) на съемную ленту 61, которая показана только схематично на фиг. 1. На фиг. 1 можно видеть горизонтальную ось 62 конвейера под транспортирующим ремнем 61, а промежуток справа от него представляет собой горизонтальную ось 63 конвейера для подачи ряда упаковок от транспортирующего и обрабатывающего устройства 5 в Y-протяженности, как это показано на фиг. 7. Тормозной рычаг 64 для подающего ролика 28 на фиг. 11 не обязательно описывать здесь более подробно, поскольку альтернативные его положения показаны только слегка, а тормозные функции сами по себе известны.

Стадия асептической обработки.

Если транспортирующее и обрабатывающее устройство 5 используется в асептических условиях, то предусматривается асептический кожух 65, который имеет подающие трубы и отводные трубы (не показано) для стерилизующих газов. Эта конструкция для асептического устройства - так называемая асептическая стадия для транспортирующего этапа - может быть лучше описана с помощью фиг. 2-4, при этом непосредственно будет использована фиг. 3. Горизонтальное смещающее устройство 6 не включено в чертеж для упрощения и ясности понимания. Взамен можно увидеть только переносимые упаковки 2. Расположенный над частью общей длины горизонтального конвейерного ремня в X-протяженности кожух имеет шлюзовые установки 66 - слева, 67 - в центре разделительной стенки 68 и 69 - справа, у перехода к предкамере 70 для поддержания стерильности полотна пластиковой пленки 30.

Несмотря на то что кожух 65 с предкамерой 70 стационарный, шлюзовые установки 66-69 могут перемещаться взад и вперед с качательным движением на всей стадии в X-протяженности.

Часть кожуха 65, расположенная налево от разделительной стенки 68, охватывает пять обрабатывающих пунктов, которые расположены друг за другом в ряд в виде энергетических камер 71-75, в то время как правосторонняя часть кожуха, в направлении транспортировки, позади разделительной стенки 68, включает в себя две подающие трубы 76 и 77. Кожух 65, который действует как последний обрабатывающий пункт, включает в себя также вакуумный штамп 41, описанный ранее.

Кроме того, части двух главных конвейерных устройств 6 и 9 расположены внутри кожуха 65, который наполняется стерильным газом.

Вертикальное конвейерное устройство 9 поднимает ряды пакетов вертикально в Z-протяженности над обрабатывающими пунктами, где (фиг. 3) пять рядов упаковок, которые размещены в левосторонней части кожуха 65, поступают в энергетические камеры 71-75. После того как упаковки полностью вошли в энергетические камеры, эти камеры закрываются подвижными крышками 78.

Работа устройства.

Упаковки, которые установлены вертикально и отобраны с помощью отборочного устройства в Z-протяженности, подаются по пути, который описан здесь ранее. С каждым вторым ходом пара горизонтально расположенных рядов упаковок прибывает на опорную решетку 3. В результате с каждым ходом ряд упаковок 2 перемещается вертикально в Z-протяженности дальше в верхнее положение, показанное на фиг. 2. Все ряды упаковок, которые поступили вертикально, затем подобным образом располагаются в верхнем транспортирующем положении вертикального конвейерного устройства 9, как показано на фиг. 2.

На следующем шаге ряд упаковок перемещается в нижнее конвейерное положение, которое показано на фиг. 3. Без перемещения и без нарушения режима работы вертикального конвейерного устройства, отобранный ряд упаковок передвигается с помощью горизонтального смещающего устройства 6 на один шаг вправо таким образом, что шлюзовые установки 66 и 66' перемещаются от позиции, показанной на фиг. 3, в позицию, показанную на фиг. 4. Из этого видно, что правосторонняя шлюзовая установка 66 расположена внутри стерильного кожуха 65, в то время как осуществляется уплотнение с помощью шлюзовой установки 66 слева.

Вертикальное конвейерное устройство 9 поднимает серию рядов упаковок обратно в следующее конвейерное положение так, что пустое горизонтальное смещающее устройство 6 может передвинуться на один шаг влево так, что шлюзовые установки 66, 66' устанавливаются обратно в позицию, показанную на фиг. 2.

Если фиг. 5 сравнивать с фиг. 4, то видно, что на обрабатывающем пункте I на отобранном ряду упаковок углы, которые выступают над выступающим центральным швом, обрезают, а в позиции II верхний край горловины у разливного, или наполнительного, отверстия упаковки нагревают. В позиции III происходит холодная деформация нагретого уплотнительного края для его подготовки и сглаживания, чтобы придать ему клеящие и уплотняющие свойства и обеспечить ему соединение с пластиковой пленкой.

После этой обрабатывающей операции в позиции III ряд упаковок опускают, и он достигает затем позиции, которая затенена черным на фиг. 3, или позиции между двумя шлюзовыми установками 66 и 66'. Дальше, горизонтальное смещающее устройство 6 перемещается в продвинутое положение так, что достигает позиции, показанной на фиг.3. Ряд упаковок, который затенен, вводится затем в верхнюю позицию IV, в первую энергетическую камеру 71, которую закрывает крышка 78. Ряд упаковок нагревается горячим воздухом. Альтернативно ряд упаковок может нагреваться инфракрасным светом.

В кожухе 65 часть слева от разделительной стенки 68 представляет собой стерилизационную камеру, в то время как справа за ней вторая часть представляет собой стерильную камеру. В стерильной камере имеется избыточное давление стерильного газа, и кожух 65 закрывается шлюзовой установкой 66.

Опускающее перемещение, которое продолжается справа, и затем обратно вверх, переносит ряд упаковок во вторую энергетическую камеру 72, и они располагаются в позиции V. Газообразная перекись водорода вводится через трубу 79 во вторую энергетическую камеру 72. Водяные пары высасываются из каждой энергетической камеры 71-75 по отдельности, например, как показано позицией 80 на фиг. 4 внизу энергетической камеры 72. Небольшое количество воздуха, который в избытке содержит пары воды, первично просасывается в стерилизационную камеру и затем высасывается через позицию 80. Вода конденсируется на внешних и внутренних поверхностях упаковки, которая подвергается стерилизации.

Упаковка, которая становится сырой от конденсата, поступает в следующую энергетическую камеру 73 после дополнительных этапов и там она достигает позиции VI. Это первая сушильная камера. Упаковка затем поступает во вторую сушильную камеру (в позиции VII) тем же путем, а затем она приходит в сушильную камеру, расположенную дальше по ходу, в позицию VIII. В этой последней сушильной камере, энергетической камере 75, упаковки или ряд упаковок стерилизуется, высушивается и нагревается и устанавливается на горизонтальное смещающее устройство 6 вниз, в Z-протяженности, и направляется далее направо, в стерильную камеру с помощью вторых шлюзовых средств через шлюзовые установки 67 и 67'. Здесь ряды упаковок наполняются в позициях IX и X. В стерильной камере, расположенной справа от разделительной стенки 68 в кожухе 65, избыточное давление стерильного газа больше, чем в стерилизационной камере, расположенной слева от нее.

Полотно 30 пластиковой пленки поступает через асептические шлюзовые средства 81 и отсюда описанным выше путем в стерильную камеру 70 и далее - под нагретый вакуумный штамп 41. Путь, при котором кусок пленки запечатывается при перемещении вверх еще не закрытого ряда пакетов к вакуумному штампу 41, был описан выше. Содержимое, следовательно, разливается в упаковку 2 в асептических условиях, и упаковки укупориваются в асептических условиях.

Благодаря созданию энергетических камер 71-75, которые могут закрываться крышками 78, стерилизация может протекать с концентрированным потоком водяных паров, при этом значительное количество газа экономится. Этого нельзя было бы достичь без энергетических камер в кожухе 65 из-за того, что упаковки часто перемещаются внутрь и наружу через шлюзовые средства, так что растрачивается много стерилизующего агента, что рассматривается как загрязнения. Используется газ с высокой стерилизующей энергией благодаря закрывающимся крышкам 78 в энергетических камерах 71-75 для того, чтобы, по возможности, поменьше выбрасывать наружу стерилизующего агента. Можно тогда допустить только перетекание стерилизующего газа, если закрыты энергетические камеры 71-75. После того как ряд упаковок покинет позицию XI, он проходит через позицию XI остановки и затем укупоривается в позиции XII с помощью нагретого вакуумного штампа 41 на описанном выше пути соответствующим куском пленки. Ряд упаковок затем опускается до нижнего уровня и выдвигается из кожуха 65 с помощью правосторонних шлюзовых средств. В этой позиции ряд пакетов поднимается вверх в пустую позицию XIII с помощью удлиненного опорного штока 15, который имеет L-образное поперечное сечение, и затем укладывается обратно вниз. Горизонтальное смещающее устройство 6 перемещает затем ряд упаковок вправо, в позицию XIV, показанную на фиг. 5, где другие углы уплотнительного шва обрезаются.

Потом, при возвратном ходе смещающего устройства 6, то есть когда два направляющих штока 8 продвинутся обратно, в направлении, противоположном стрелке X, упаковку переместят на конвейер, который показан на фиг. 7, откуда его направляют в Z-направлении.

Ряд закрытых упаковок подходит затем к крошечному винту на устройстве 7, работа которого была описана выше при описании устройства.

Список номеров позиций.

1. Тепловая формовочная машина

2. Ряды пакетов

3. Опорная решетка

4. Отборочное устройство

5. Транспортирующее и обрабатывающее устройство

6. Смещающее по оси устройство

7. Крышечный винт на устройстве

8. Направляющие перемычки

9. Конвейерное устройство

10. Редукторный двигатель

11. Кулачковый привод

12. Синхронизирующий вал

13. Подъемный механизм

14. Мост

15. Опорные штоки

16. Приводная балка

17. Кулачковый привод

18.

19. Скользящий участок

20. Кожух

21. Направляющая коробки шариков

22. Прокладка

23. Направляющая

24. Установочные полосы

25. Центральная щель

26. Поперечные щели

27. Каркас

28. Подающий ролик

29. Подающий ролик

30. Пластическая пленка

31. Стрелка

32. Вытягивающие валики

33. Балансирный рычаг

34. Стрелка двойного направления

35. Натяжной шкив

36. Ролик изменения направления

37. Продвигающее устройство

38. Вакуумно-продувочные плиты

39. Вакуумная плита

40. Стрелка

41. Вакуумный штамп

42. Стрелка двойного направления

43. Винтовая вершина

44. Стрелка

45. Оттягивающий рычаг

46. Стрелка

47. Приемные средства

48. Ось

49. Редукторный двигатель

50. Редукторный двигатель

51. Стрелка

52. Ось

53. Опорные средства

54. Боковой брус

55. Стрелка

56. Приемное устройство

57. Нож

58. Нож

59. Опорные средства

60. Толкающие средства

61. Съемная лента

62. Ось

63. Ось

64. Тормозной рычаг

65. Асептический кожух

66. 66'. Шлюзовые установки

67. 67'. То же

68. 69. Разделительная стенка

70. Предкамера

71. 72. 73. 74. 75. Интенсивные камеры

76. 77. Подающие трубы

78. Створки

79. Труба

80.

81. Туннельные средствао

Устройство предназначено для транспортировки и обработки упаковок для жидкости. Оно имеет подающий конвейер, два главных конвейерных устройства, обрабатывающие пункты, установленные один позади другого, съемный конвейер и приводы. Первый главный конвейер выполнен как одношаговое вертикальное конвейерное устройство, второе главное конвейерное устройство - как одношаговое горизонтальное устройство, при этом оба главных конвейерных устройства имеют общее конвейерное положение, которое является низом двух конвейерных положений с вертикальным конвейерным устройством, а обрабатывающие пункты для наполнения пакетов и укупоривания размещены вертикально над главным конвейерным устройством. Устройство позволяет упростить устройство конвейера такого типа и сделать его более надежным, в частности обеспечить дальнейшую траекторию движения конвейера, увеличить его производительность. 10 з.п.ф-лы, 11 ил.

| Устройство защиты преобразователя от перенапряжений | 1974 |

|

SU513439A1 |

| Способ стерилизации изделий | 1977 |

|

SU743565A3 |

Авторы

Даты

1999-09-27—Публикация

1994-04-21—Подача