Изобретение относится к устройству для нагрева пластинообразных деталей, сделанных из пластмассы, способной к глубокой вытяжке под действием контактной теплоты и горячих газов, подводимых к детали опорными пластинами. При выполнении операции нагрева при обработке пластинообразных деталей, используемых, например, для глубокой вытяжки пластинообразных деталей из способного к глубокой вытяжке пластичного материала, требуется использование устройств, упомянутых выше.

При выполнении операций спекания, как, впрочем, в этой области техники в целом, при обработке пластинообразных деталей необходимо использовать устройства описанного выше типа для сварки и для глубокой вытяжки пластинообразных деталей из способной к глубокой вытяжке пластмассы. Термин "пластинообразные" употреблен для обозначения заготовок, которые являются плоскими или слоистыми, которые имеют, например, форму пластин, оболочек, полос, лент или листов. Такие типы пластинообразных деталей, сделанных из способной к глубокой вытяжке пластмассы, соединяются или нагреваются посредством грубокой вытяжки. Они приводятся в контакт с так называемыми опорными пластинами, благодаря чему тепловая энергия через контакт передается от опорных пластин к пластинообразным заготовкам. Идея также предполагает применение взамен или дополнительно горячих газов, предпочтительно горячего воздуха для нагрева пластинообразных заготовок с целью улучшения или ускорения процесса нагрева или теплопередачи. По окончании процесса нагревания две расположенные друг напротив друга опорные пластины, имеющие общую контактную поверхность, когда они перемещаются вместе, смещаются одна относительно другой таким образом, чтобы пластинообразные детали или заготовки могли быть удалены и направлены на другие участки обработки.

Однако, к сожалению, испытания показали, что пластинообразные заготовки, подвергнутые нагреву, остаются приклеенными к контактной поверхности, которая является плоской, к по крайней мере одной или двум, в случае особенно неудачного варианта, опорным пластинам.

В соответствии с этими испытаниями газораспределительные каналы были выполнены в опорных пластинах так, чтобы эти каналы были открыты в контактную поверхность через отверстия, благодаря чему сжатый воздух может быть использован для облегчения извлечения пластинообразной детали. Несмотря на такую особенность, нагретые пластинообразные заготовки не всегда могли должным образом отделиться от контактной поверхности опорной пластины. Было, к сожалению, показано, например, что инжектированный с целью снятия пластинообразной детали или заготовки с опорной пластины воздух ослабляется на участках, где удаление уже было осуществлено, и в этом случае он более не способствует отделению на участках, где все еще имеет место сильное сцепление между размягченной пластинообразной заготовкой и опорной пластиной. Полное давление воздуха на указанных участках потерь уменьшается, вследствие чего газораспре- делительные каналы перестают действовать.

Даже если контактная поверхность опорной пластины покрыта пластмассой, такой как тефлон, удаление пластинообразной заготовки не происходит желаемым образом. Как было показано на практике, пластинообразная размягченная заготовка даже прилипает к слою тефлона и удаляется вместе с ним с опорной пластины при использовании сжатого воздуха, без которого пластинообразная заготовка не может даже быть должным образом отделена от поверхности как одно целое.

Известно являющееся наиболее близким к изобретению устройство для нагревания пластинообразных деталей, изготовленных из способного и глубокой вытяжке пластичного материала, использующее теплоту контактного нагрева и горячие газы, подаваемые на деталь, содержащее две противоположно расположенные опорные пластины, установленные с возможностью перемещения относительно друг друга по крайней мере до общей контактной поверхности и каждая из которых выполнена со стороны рабочей поверхности с углублением по отношению к внешнему краю пластины и с открытыми отверстиями, сообщенными с каналами подвода и отвода газа.

Данное устройство не обеспечивает легкое удаление деталей с опорных пластин из-за возможности залипания разогретой размягченной заготовки на нагретой контактной поверхности опорной пластины.

Техническим результатом изобретения является облегчение удаления пластинообразных деталей с опорных пластин.

Достигается указанный технический результат тем, что каждая опорная пластина по внешнему краю выполнена с замкнутым ромбообразным газонепроницаемым краем, тем, что каждая опорная пластина снабжена по крайней мере одной вставкой, размещенной в углублении пластины и выполненной по меньшей мере частично газопроницаемой и с углублением для свободной поверхности, тем, что газопроницаемая вставка состоит из спеченного материала, а также тем, что рабочая поверхность каждой опорной пластины в области, внутренней по отношению к внешнему краю, снабжена рядом параллельных промежуточных вспомогательных перегородок, расположенных по длине пластины на расстоянии одна от другой и образующих ряд углублений между собой.

Предпочтительным является представить контактную поверхность как плоскую, хотя является также возможным образовать газонепроницаемые края, если контактные поверхности обеих опорных пластин являются загнутыми или закругленными, так что они повторяют одна другую одинаковым образом. Такой вариант воплощения охватывается настоящим изобретением.

Однако в этом описании будет достаточно упомянуть только более простую конструкцию плоской опорной поверхности. Для нагрева пластинообразной заготовки, изготовленной из способной к глубокой вытяжке пластмассы, пластмассовая пластина размещается между двумя опорными пластинами, которые могут быть сдвинуты вместе и раздвинуты одна относительно другой, причем в соответствии с изобретением, не вся контактная поверхность, а по крайней мере один рамообразный край по периферии опорной пластины входит в контакт с пластмассовой пластиной с целью нагревания. Этот внешний край не снабжен открытыми отверстиями газораспределительных каналов, так что с помощью внешнего края образуется для газов препятствие, замкнутое подобно контуру, которое расположено по периферии контактной поверхности и, следовательно, также по периметру пластмассовой пластины. В области заготовки, внутренней по отношению к внешнему краю, имеются открытые отверстия для газораспределительных каналов, которые не могут разрушить препятствием описанного выше типа. Благодаря этому пластмассовая пластина-заготовка, подвергаемая нагреву в области замкнутого внешнего края, является зажатой между двумя опорными пластинами таким образом, что заготовка, т.е. пластмассовая пластина, действует подобно диафрагме. Пластмассовая пластина может вести себя подобно диафрагме так, что когда горячие газы вводятся в одну опорную пластину и газы откачиваются на другую, расположенную напротив опорную пластину, пластмассовая пластина, то есть нагретая заготовка может быть легко снята соответствующим образом с опорной пластины с ее контактной поверхности. Когда пластмассовая пластина притягивается с помощью откачивания газа к расположенной напротив опорной пластине, она даже может быть удержана на ней. Неблагоприятные особенности описанного выше устройства, в котором нагретые пластмассовые пластины частично остаются на опорной пластине и не удаляются по причине условий, связанных с размягчением и прилипанием, таким образом исключены.

Является также целесообразным, если соответствующая изобретению контактная поверхность имеет в области, внутренней по отношению к внешнему краю по крайней мере, одно углубление, которое является не глубоким в сравнении с толщиной опорной пластины. В соответствии с предпочтительным вариантом осуществления пластмассовая пластина толщиной около 2 мм подвергается нагреву, будучи зажатой между двумя опорными пластинами. Опорные пластины нагреваются, а предпочтительно даже подвергаются воздействию горячих газов, истекающих из открытых отверстий в области внутренней по отношению к внешнему краю контактной поверхности.

Эти открытые отверстия расположены в указанной области внутри внешнего края, которая расположена за поверхностью внешнего края. В рассматриваемом здесь варианте пластмассовая пластина имеет толщину 2 мм, а углубление имеет малую глубину, составляющую только 0,5 мм. Оно только слегка углублено относительно контактной поверхности в области внешнего края, так что это углубление является очень мелким относительно толщины опорной пластины в целом, которая может составлять, например, 20-30 мм. Другими словами, глубина углубления на внутренней поверхности опорной пластины в области, внутренней по отношению к внешнему краю, составляет только 1-10% предпочтительно от 2 до 5% толщины самой опорной пластины. Небольшое углубление такого рода достаточно для значительного увеличения эффекта диафрагмоподобного натяжения пластинообразной заготовки, что обеспечивает значительные преимущества, заключающемся в том, что когда опорная пластина продувается соответствующим образом, пластмассовая пластина, даже если она нагрета и размягчена, может быть удалена без значительных затруднений от внутренней поверхности опорной пластины, т.е. от контактной поверхности, а также от углубления.

В предшествующем изложении в расчет была принята только так называемая внутренняя поверхность опорной пластины, т.е. поверхность, расположенная напротив соответствующей поверхности другой опорной пластины. Посредством газопроницаемой вставки, имеющей углубление в направлении свободной поверхности, эту внутреннюю поверхность каждой опорной пластины целесообразно заменить на область, внутреннюю по отношению к внешнему краю контактной поверхности. Другими словами, в области, внутренней по отношению к внешнему краю, существует средство, которое вставлено в опорную пластину, в частности, вставка, которая является по крайней мере частично газопроницаемой. Несомненно, что ее свободная поверхность могла бы быть выполнена в виде единого целого с внешним краем, так что ни плоская контактная поверхность, ни замкнутая цельная контактная поверхность известных устройств не дали бы результата. Однако, это не является целью изобретения. В соответствии с изобретением, вставка вместо этого снабжена углублением, как уже описано выше, и в связи с опорной пластиной. Вставка также имеет на своей свободной поверхности неглубокое углубление, которое может иметь описанные выше размеры по глубине. С обратной стороны вставка врезана в опорную пластину и не имеет свободных поверхностей. Одна поверхность, являющаяся по крайней мере частично свободной, вместо этого расположена на стороне, где предусмотрено углубление, с одной стороны, и которая расположена, с другой стороны, напротив по отношению к опорной пластине. Применение газопроницаемой вставки позволяет улучшить операцию извлечения или операцию отделения диафрагмоподобной натянутой нагретой пластмассовой пластины, когда горячие газы направлены соответственно от опорной пластины.

Теоретически, было бы достаточно, если одно или множество открытых отверстий были бы предусмотрены на свободной поверхности вставки, поскольку в этом случае диафрагмоподобная пластмассовая пластина могла бы быть удалена надлежащим образом.

Однако, является особенно целесообразно, если газопроницаемая вставка состоит из пористого спеченного материала. Это приводит к однородному истечению газов из вставки в область ее углубления, благодаря чему нагретая пластинообразная заготовка удаляется надлежащим образом с соответствующей поверхности опорной пластины или поверхности вставленной в нее вставки.

В технике спекание представляет из себя сцепление друг с другом порошковых частиц с образованием твердых тел при температурах, лежащих приблизительно в промежутке 2/3-3/4 абсолютной температуры плавления. Таким образом, спеченные материалы не расплавляются, или происходит только частичное расплавление смеси составляющих, которые могут присутствовать, и которые расплавляются в малой степени. Стабилизация во время процесса спекания осуществляется посредством процессов вязкого течения, испарения, конденсации и диффузии на граничных поверхностях частиц.

Спеченные металлы представляются особенно пригодными для вставок, соответствующих изобретению, т.е. металлы и сплавы (спеченные сплавы), полученные путем спекания металлических порошков. Кроме спеченных металлов, является также возможным использовать огнеупорные материалы, оксидную керамику, керамические вещества и т.д. В любом случае спеченные материалы являются пористыми и, следовательно, особенно пригодны для распределения газов, которые могут быть инжектированы под давлением с одной стороны.

Нагретые газы могут, например, быть инжектированы через газораспределительные каналы, через открытые отверстия на внутренней поверхности опорных пластин и отсюда в опоры на обратной стороне вставки. В области вышеуказанного неглубокого углубления эти нагретые газы могут истекать затем из свободной поверхности вставки и таким образом являются причиной того, что диафрагмоподобная пластмассовая пластина удерживается между двумя опорными пластинами должным образом.

Кроме того, особенно благоприятно, если в соответствии со следующим предпочтительным вариантом осуществления изобретения, контактная поверхность каждой удлиненной опорной поверхности имеет в области, внутренней по отношению к внешнему краю, ряд параллельных промежуточных вспомогательных перегородок, расположенных на расстоянии одна от другой и образующих множество углублений между собой. Такая особенность позволяет произвести нагрев удлиненной пластмассовой пластины для, например, обеспечения возможности глубокой вытяжки множества контейнеров в виде одной детали из этой одной удлиненной пластины.

Дополнительные преимущества, особенности и возможные области применения настоящего изобретения будут ясны из последующего описания предпочтительных вариантов осуществления.

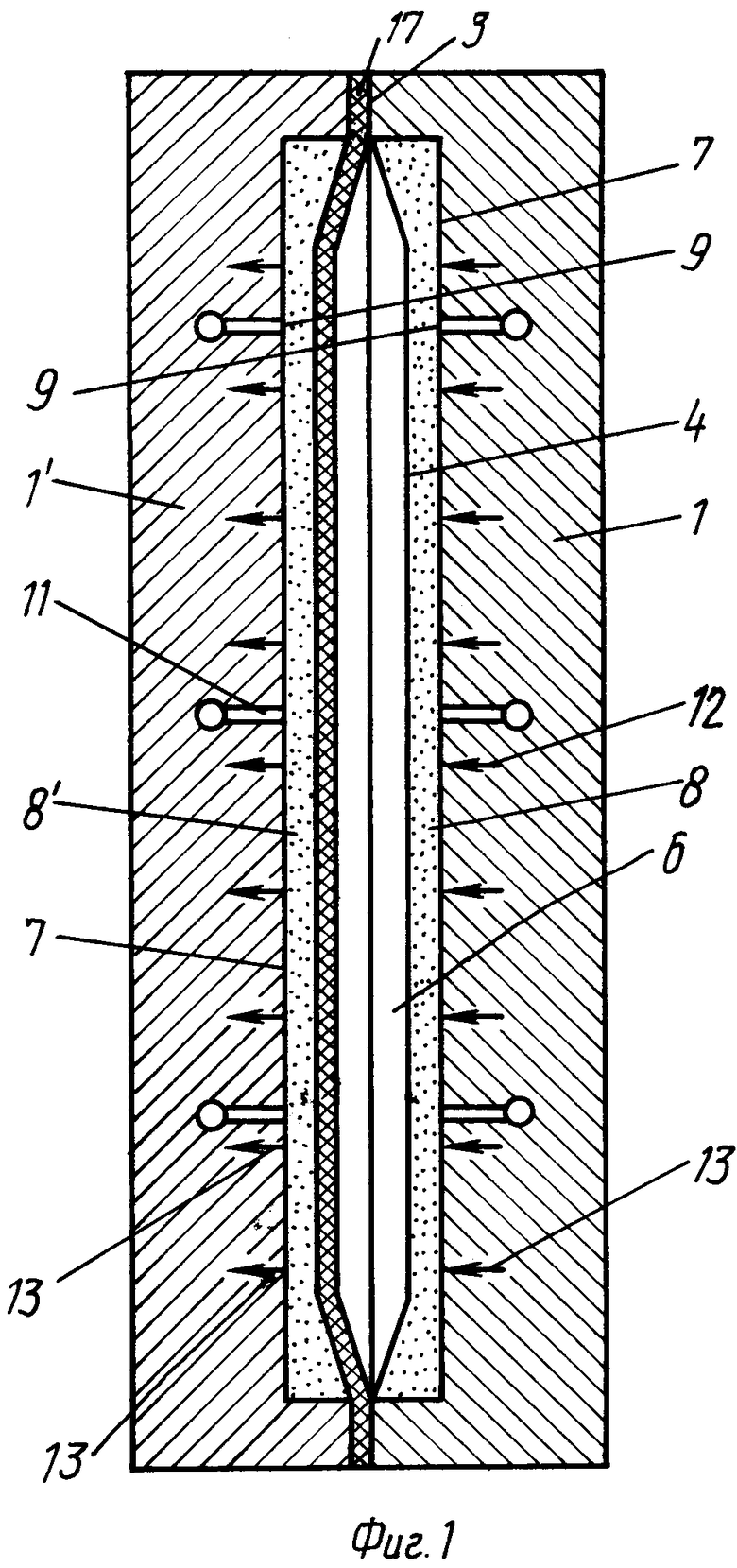

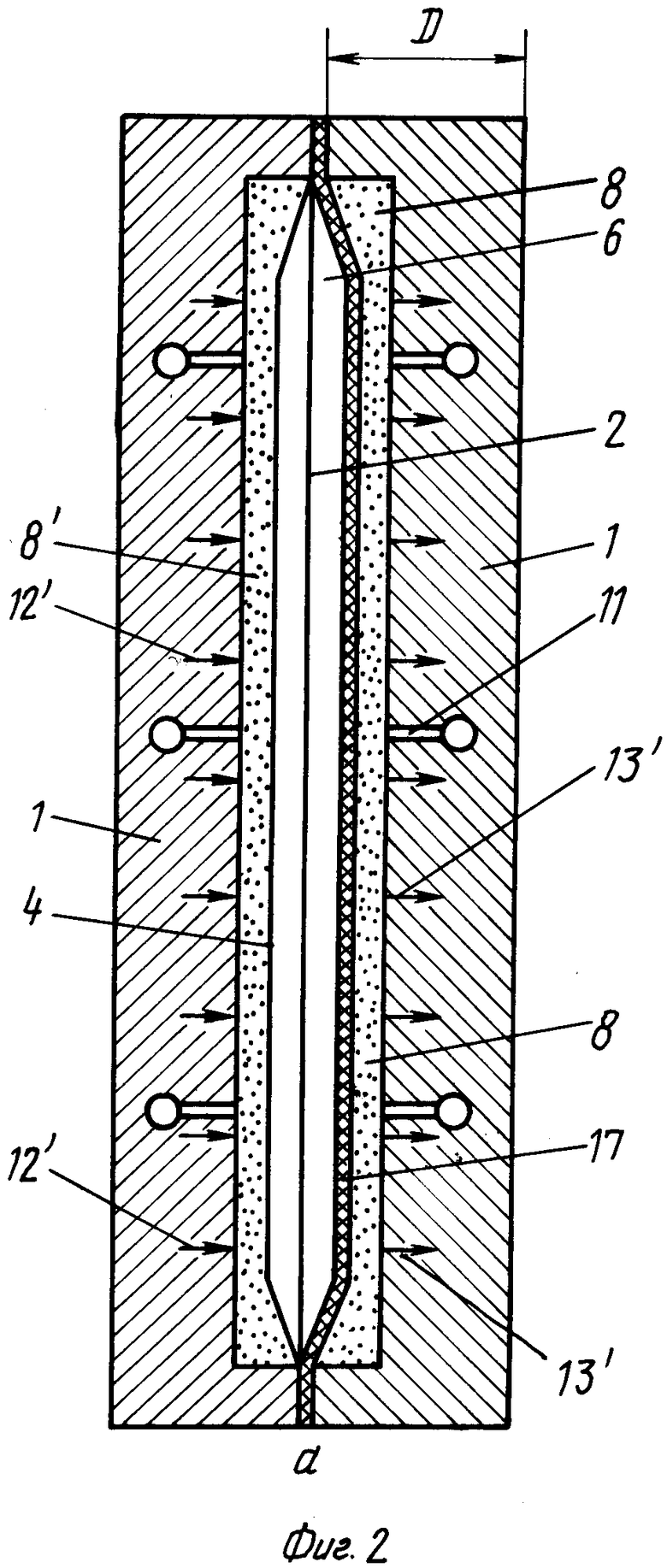

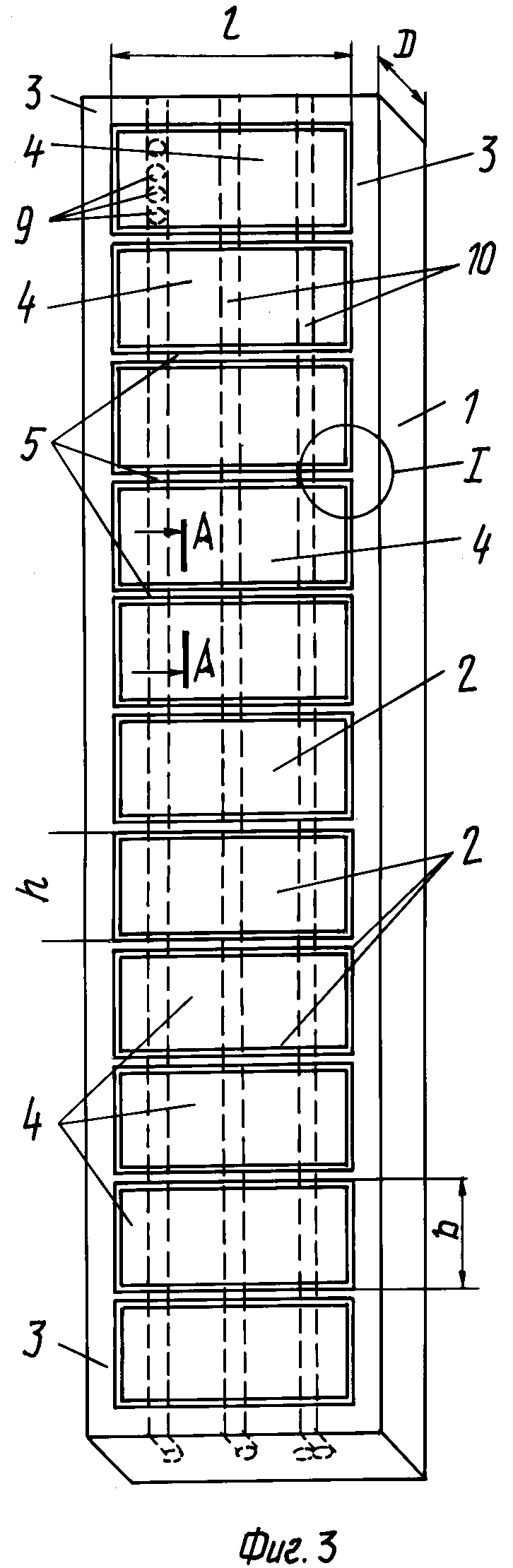

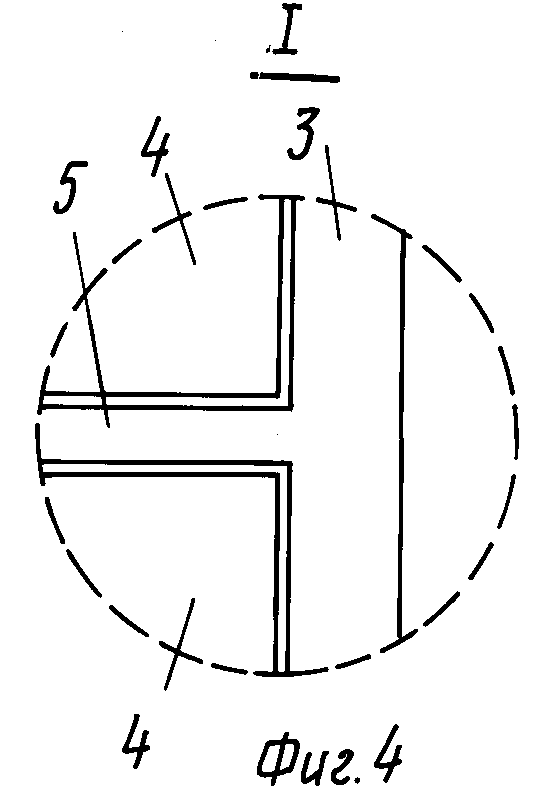

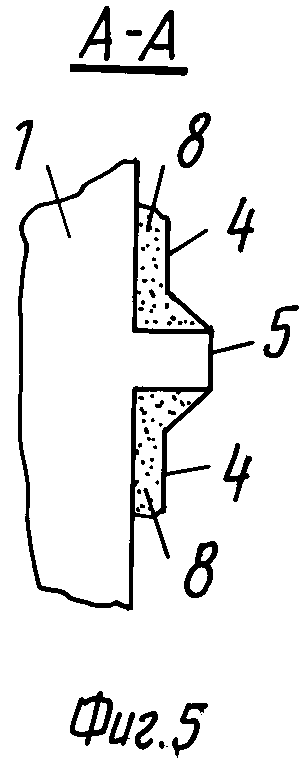

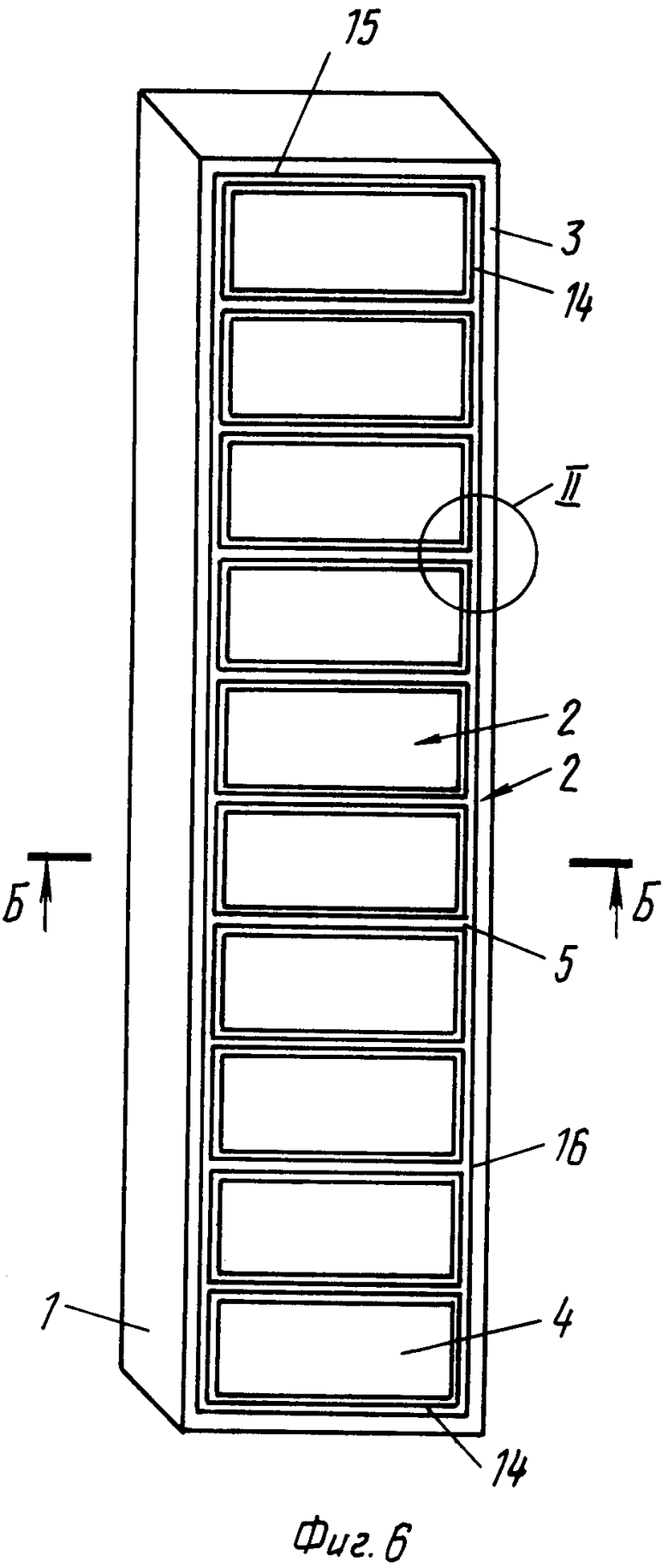

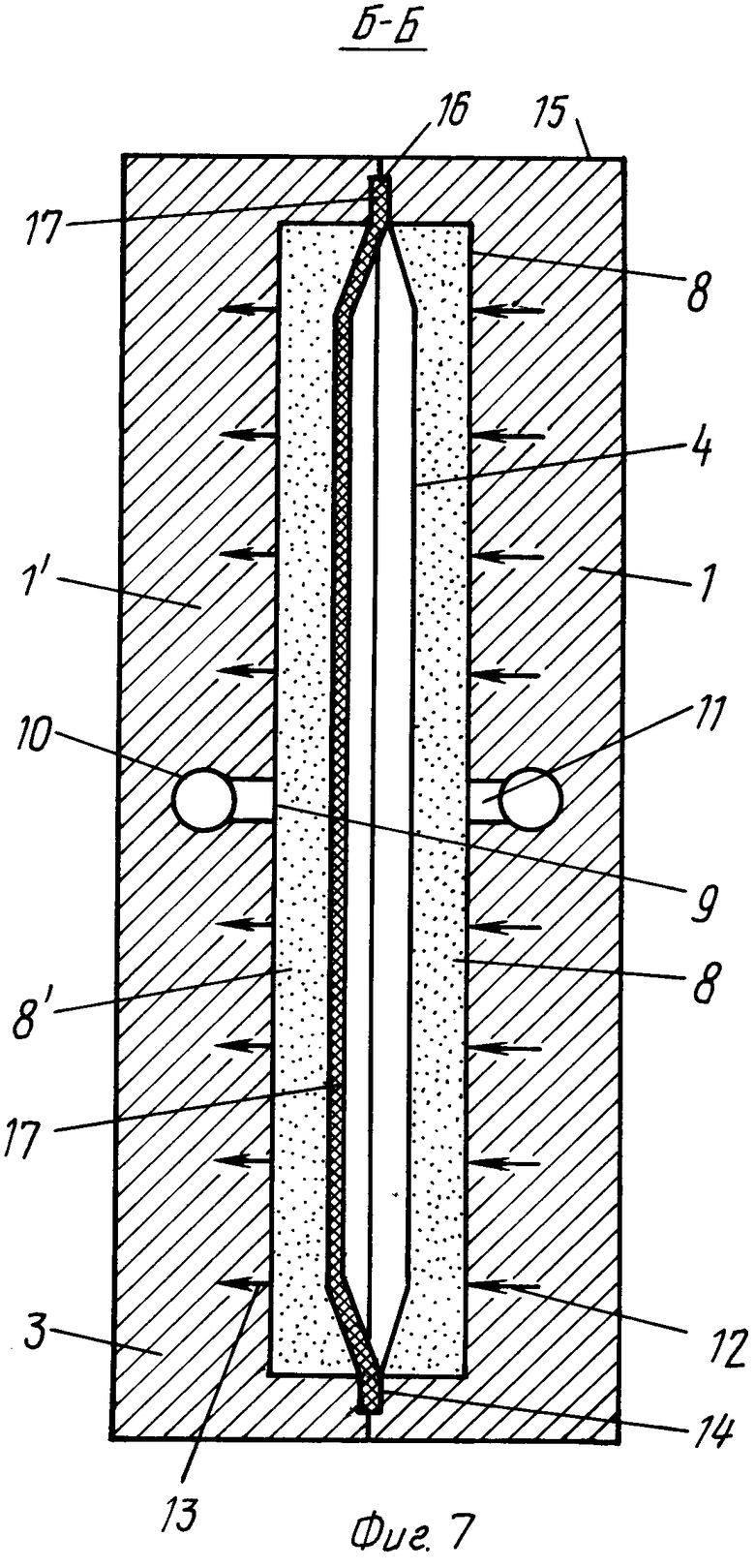

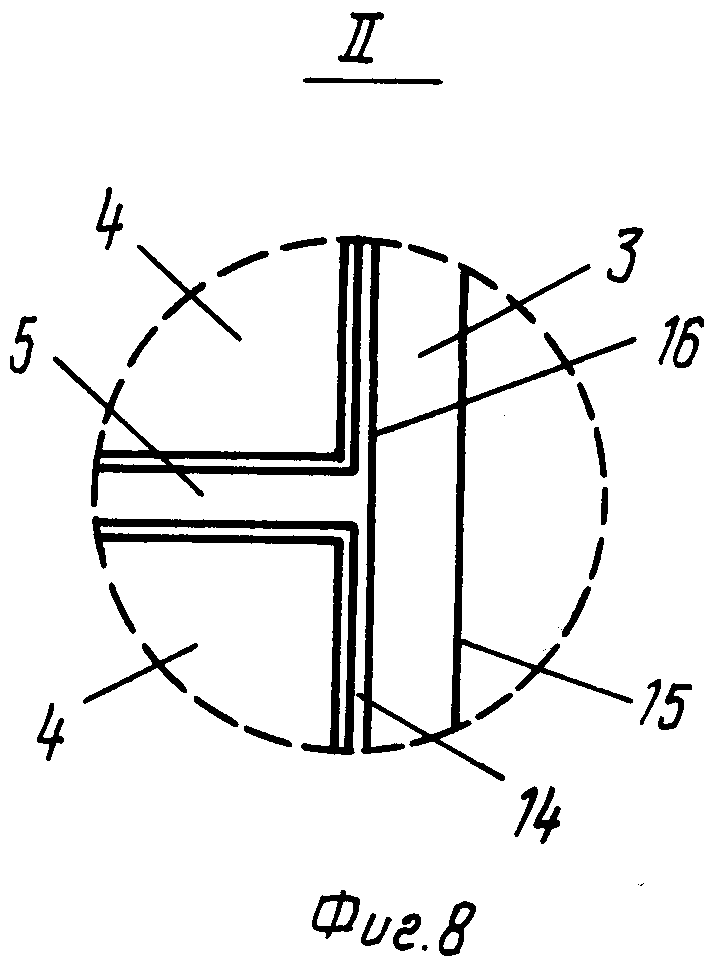

На фиг.1 показан поперечный разрез, проходящий через пару опорных пластин, находящихся в рабочем положении; на фиг.2 то же, однако пластинообразная деталь, пластмассовая пластина-заготовка прижата давлением или вакуумом к расположенной напротив опорной пластине; на фиг.3 перспективный вид опорной пластины с рядом из 11 вставок, установленных одна после другой; на фиг.4 узел I на фиг.3, в увеличенном масштабе; на фиг.5 частичный разрез А-А на фиг.3, в увеличенном масштабе; на фиг.6 перспективный вид опорной пластины с рядом из одиннадцати вставок, установленных одна после другой; на фиг.7 поперечный разрез Б-Б, проходящий через пару опорных пластин на фиг.6; на фиг.8 узел II на фиг.6, в увеличенном масштабе.

Как можно предположить, прямоугольная продолговатая пластина из пластмассы, подлежащая нагреву в качестве заготовки, представлена в поперечном разрезе (пластинообразная деталь), показана в двух различных состояниях на фиг.1 и 2.

Материал этой пластинообразной детали представляет собой способную к глубокой вытяжке пластмассы, из которой, например, может быть изготовлена упаковка. Материал может представлять из себя термопластичный материал, например, полипрен. Полихлорвинил также может быть применен в качестве пластмассы, причем полипропен также хорошо известен в технике, как полипропилен. Пластина, полученная из пластмассы такого рода, может быть повторно использована должным образом и легко разлагается (в отличие от композитных материалов, таких, например, как бумага, покрытая слоем пластмассы). В соответствии с особо предпочтительным вариантом осуществления является возможным для пластмассы, например, полипропилена, применить наполнение, при этом в качестве наполнителя могут быть применены мел, слюда, тальк, гипс или подобные. На практике оказалось благоприятной степень наполнения, достигающая 70% предпочтительно 60% Показано, что такие типы наполненных пластмасс разлагаются очень легко, с одной стороны, без значительных затруднений, и что они могут быть повторно использованы или утилизованы с использованием простых способов, и что, с другой стороны, свойства пластмасс не подвержены неблагоприятным воздействиям. Такие типы наполненных пластмасс, следовательно, относятся к наиболее предпочтительным, способным к глубокой вытяжке и свариванию материалом.

Устройство, выполненное согласно изобретению, содержит две противоположно расположенные опорные пластины 1 и 1', установленные с возможностью перемещения относительно друг друга по крайней мере до общей контактной поверхности. Каждая пластина 1 и 1' опорной поверхности 2 рабочей поверхности (фиг. 3) образована совокупностью трех участков, в частности, рамообразным замкнутым внешним краем 3, областью углублений 4, внутренней по отношению к внешнему краю 3, и рядом промежуточных вспомогательных перегородок 5, расположенных на расстоянии "в" одна от другой и параллельно друг другу, эти промежуточные вспомогательные перегородки образуют множество вышеописанных углублений 4 (фиг.3), одиннадцать углублений 4 вдоль внешнего края 3 и девять промежуточных вспомогательных перегородок 5.

Каждая опорная пластина 1 и 1' выполнена в виде вытянутого параллелепипеда. Если две опорных пластины 1 и 1' находятся напротив друг друга, как изображено на фиг.1 и 2, они приходят в контакт по общей опорной поверхности, которая, в увеличенном изображении на фиг.1 и 2, проявляется только при совпадении по внешнему краю 3. Фактически, представляется также возможным присовокупить к контактной поверхности 2 область 4 внутри внешнего края 3, поскольку она только несколько отнесена от общей центральной линии и контактной поверхности 2 на расстояние а "а" (фиг.2), например, 0,5 мм. Небольшое углубление 6 с глубиной около 0,5 мм является едва заметным невооруженным глазом, но это углубление является очень важным. Углубление 6 расположено с передней стороны области 4 внутри внешнего края 3.

Каждая опорная пластина 1 или 1' снабжена на своей внутренней стороне, т. е. на стороне, расположенной противоположно опорной пластины, углублением 7, которое может быть выполнено фрезерованием или подобным способом, и которое частично заполнено вставкой 8 и 8'. Беспорядочно расставленные точки на фиг. 1, 2 и 5 показывают, что вставка 8 является пористой, например, из спеченного металла. Область 4 внутри внешнего края 3 образована в этом варианте поверхностью вставки 8, или свободная поверхность вставки 8 равна области 4 внутри внешнего края 3. Таким образом, материал снизу от внешнего края 3 является металлом, например, алюминием, из которого образована опорная пластина 1 и 1', в то время как вставка 8 образована вышеописанным пористым спеченным металлом.

Поверхность с обратной стороны каждой вставки 8 и 8' совпадает с внутренней поверхностью опорной пластины 1 и 1'. На этой поверхности расположены открытые отверстия 9, связанные с каналами 10 для сжатого воздуха через газораспределительные каналы 11. Таким образом, сжатый воздух может поступать из каналов 10 сжатого воздуха через газораспределительные каналы 11 и внутренней поверхности углубления 7, например, опорной пластины 1, чтобы выходить в направлении стрелок 12 через пористую вставку 8 поверх области 4 внутри внешнего края 3. В обратном порядке то же самое происходит с помощью опорной пластины 1' (фиг.2), где сжатый воздух затем втягивается в направлении стрелок 12.

Соответственно, опорная пластина 1' может быть ответственна, как показано на фиг.1, за откачивание в направлении стрелок 13 или наоборот, в положении, показанном на фиг.2, в направлении стрелок 13'.

Каждое углубление 6 является неглубоким, т.е. его глубина составляет только, например, 0,5 мм и оно получено посредством фрезерования или эрозионной обработки вставки 8, 8'. Углубление 6 является неглубоким относительно толщины Д опорной пластины 1, 1', которая например может составлять 20-500 мм, предпочтительно 25-40 мм.

При осуществлении на практике, на контактной поверхности 2 опорной пластины 1 (фиг.3) имеются одиннадцать вставок 8, каждая от 1 до 200 мм длиной, имеющих высоту до 100 мм. Общая длина опорной пластины 1 таким образом составляет более 1 м.

Устройство работает следующим образом.

Соответствующая пластмассовая пластина, представленная в виде пластинообразной детали 17 с теми же размерами, что и сплошная контактная поверхность 2 опорной пластины, пригнана и размещена между двумя опорными пластинами 1 и 1'. Три канала 10 сжатого воздуха проходят через каждую опорную пластину 1, в которой четыре газораспределительных канала 9, например, входят из каждого из этих каналов в каждой области 4 внутри внешнего края 3 и промежуточных вспомогательных перегородок 5, так что внутренняя поверхность углубления 7 опорной пластины 1 и, следовательно, обратная поверхность вставки 8 могут быть надлежащим образом продуты или провентилированы (сжатым воздухом или разрежением).

Пластмассовая пластина, вставленная между двумя опорными пластинами 1 и 1', представляет из себя пластинообразную деталь, подвергаемую нагреванию, и которая расположена вдоль общей поверхности 2 (фиг.2) прежде всего, т.е. между двумя контактными поверхностями 2 пластин 1 и 1'. Как показано на фиг.1, сжатый воздух нагнетается и в направлении стрелок 12 из открытых отверстий 9 справа налево во вставки 8 и через них в полость углубления 6. В то же время, горячий воздух откачивается в направлении стрелок 13 с противоположной стороны через опорную пластину 1'. Введенный горячий воздух и нагретая поверхность опорных пластин нагревают пластиноподобную деталь 17, которая, в увеличенном положении, показанном на фиг.1, опирается на поверхность в области 4 вставки 8.

Две опорные пластины 1 и 1' могут теперь быть отведены соответствующим образом одна от другой и благодаря воздействию воздуха, откачиваемого в направлении стрелок 13 в левую опорную пластину 1' на фиг.1, пластинообразная деталь 17 может остаться удерживаемой. Например, опорная пластина 1' могла бы быть перемещена вертикально в другое положение и затем быть расположена напротив другой опорной пластины 1, как показано в положении, изображенном на фиг.2.

Если стоит задача привести пластинообразную деталь, которая в дальнейшем будет подвергнута нагреву, в положение, изображенное на фиг.2, то потоки сжатого воздуха и откачиваемого воздуха изменяются, при этом пластинообразная деталь 17 остается зажатая подобно диафрагме внешними краями 3. Со стороны левой опорной пластины 1 сжатый воздух нагнетается в направлении стрелок 12 за вставку, посредством чего подобно диафрагме зажатая пластинообразная деталь 17 немедленно поднимается и опирается на поверхность расположенной напротив вставки 8, как показано на фиг.2. Это также стимулируется откачиванием воздуха через расположенную справа опорную пластину 1 в направлении стрелок 13. Очевидно, что расположенная слева опорная пластина 1 может быть отведена, при этом пластинообразная нагретая деталь 17 может быть удержана благодаря откачиванию воздуха через расположенную справа опорную пластину 1.

Предпочтительный второй вариант воплощения показан на фиг.6-8. Подобные элементы снабжены одинаковыми ссылочными номерами, так что можно увидеть схожесть этих двух вариантов. На фиг.7 опорная пластина не показана вместе с каналами для сжатого воздуха и газораспределительными каналами, однако, можно представить себе схожие решения, как и для другого варианта, соответствующего фиг.3, исключая во втором варианте, соответствующем фиг.6-8, то обстоятельство, что меньшее число газораспределительных каналов 11 подходят к внутренней поверхности углублений 7 опорной пластины 1 и 1' соответственно.

Так, фиг. 6, например, показывает в каждой опорной пластине 1 только по одному каналу сжатого воздуха 10, расположенному приблизительно посередине, от которых ответвляются другие, газораспределительные каналы 11, проложенные в боковом направлении к общей контактной поверхности 5 и распределенные по длине опорной пластины, каковые газораспределительные каналы 11 выходят через свои открытые отверстия 9 на внутреннюю поверхность углубления 7.

Наиболее значительное и важное различие между вторым вариантом осуществления, соответствующим фиг.6-8 и первым вариантом, заключается в неглубоком углублении 14 во внешнем крае 3 опорной пластины 1 и 1' соответственно. Это углубление 14 немного не достигает внешнего края 15 опорной пластины, а оканчивается на малом расстоянии от него. Это малое расстояние определено линией 16 и показано в виде линии на фигурах 7 и 8. С внешней стороны от этой линии две опорные пластины 1 и 1' контактируют друг с другом, как показано например на фиг.6, без заготовки между ними, таким образом без расположенной между ними пластиноподобной детали 17. Общий внешний край 13 охватывается с внешней стороны линией 15, и между линиями 15 и 16 расположены две инструментальные части, т.е. таким образом две опорные пластины 1 и 1' ложатся друг на друга с сжимающим усилием. Глубина рамообразного углубления 14 выбрана большей, чем половина толщины заготовки пластинообразной детали 17. Следовательно, в области углубления 14 пластинообразная деталь 17 принимается и помещается, соответственно, без какой-либо сжимающей силы, даже когда обе опорные пластины 1 и 1' лежат одна на другой и сжимают одна другую со значительным усилием.

В противоположность предшествующему варианту воплощения, в этом предпочтительном варианте приняты меры для того, чтобы пластинообразная деталь 17 не сжималась механическими силами в граничной области между линиями 15 и 16. Преимущество этого последнего описанного варианта осуществления, соответствующего фиг. 6-8, состоит в том, что после нагревания пластинообразной детали 17 она будет отделяться и удаляться соответственно надежным и аккуратным образом от соответствующей опорной пластины даже в граничной области. Поскольку обрабатываемая деталь, представляющая собой пластинообразную деталь 17, некоторой степени расширяется в случае нагревания, глубина углубления 14 является несколько большей, чем половина толщины обрабатываемой детали, т.е. пластинообразной детали 17. В положении контактирования или сжатия, изображенном на фиг.6, суммарная высота обоих углублений 15 составляет величину на 1/10-5/100 мм большую, чем толщина пластинообразной детали 17, т.е. толщина пластмассы. Даже в процессе нагревания, таким образом, удается избежать этим преимущественным способом того, чтобы обрабатываемая деталь не подвергалась воздействию сжимающих усилий, хотя в нагруженном или сжатом состоянии, соответствующем фиг.6, опорные пластины 1 и 1' необходимым образом обеспечивают сваривание с внешней стороны от границы или края.

Вместо пористой вставки 8 воздух или газ из газораспределительных каналов 11 может быть подведен к пластинообразной детали 17 также по узким пазам.

Использование: нагрев пластинообразных пластиковых деталей за счет использования теплоты контактного нагрева с опорными пластинами и горячих газов, подаваемых на деталь. Сущность изобретения: опорная пластина по внешнему краю выполнена с замкнутым рамообразным газонепроницаемым краем. Каждая опорная пластина снабжена по крайней мере одной вставкой, размещенной в углублении пластины и выполненной по меньшей мере частично газопроницаемой и с углублением для образования свободной поверхности. 3 з. п. ф-лы, 8 ил.

| Состав для обработки полиэфирного волокна | 1972 |

|

SU469779A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-11-10—Публикация

1991-06-19—Подача