Изобретение относится к способу получения углеродных волокнистых адсорбентов на основе вискозных волокон, предназначенных для адсорбции из газообразных и жидких сред.

Известен способ получения активированного углеродного материала путем пропитки вискозного (целлюлозного) материала солями из класса кислот Льюиса с последующей карбонизацией до 600оС в среде продуктов распада и активацией водяным паром или углекислым газом при расходе, равном 100-120 л/кг карбонизованного волокнистого материала.

Недостатками способа являются низкая адсорбционная активность углеродного волокнистого адсорбента по органическим и хлорорганическим растворителям из газовой фазы, а также недостаточная прочность на разрыв.

Технический результат изобретения высокая адсорбционная активность углеродного волокнистого адсорбента по хлорорганическим растворителям.

Цель достигается предлагаемым способом, включающим пропитку исходного волокнистого материала раствором хлорида из класса кислот Льюиса, карбонизацию и активацию газообразным агентом, представляющим собой смесь водяного пара и углекислого газа с объемным соотношением 1:1-2 и расходом, равным 150-200 л/кг карбонизованного материала при 820-950оС.

Отличие предлагаемого способа от известного заключается в том, что в качестве агента при активации используют смесь водяного пара и углекислого азота при объемном соотношении 1:1-2 и расходе 150-200 л/кг карбонизованного материала.

Сущность предлагаемого способа заключается в том, что, с одной стороны, при использовании в качестве агента только водяного пара происходит поверхностное обгорания элементарных волокон материала, что приводит к значительному снижению объема микропор и механической прочности углеродного волокнистого адсорбента.

С другой стороны, активация в среде только углекислого газа развивает тонкие микропоры, не доступные для поглощения хлорорганических соединений.

Для эффективного поглощения хлорорганических веществ, имеющих большой размер молекул, необходимо обеспечить развитие в углеродном волокнистом адсорбенте микропор определенных размеров.

Экспериментально показано, что достижение высокой емкости поглощения хлорорганических веществ возможно при использовании в качестве агента смеси углекислого газа и водяного пара, однако, конкретные соотношения этих агентов являются неизвестными.

Другим важным параметром является расход активирующего агента, который также решающим образом влияет на адсорбционные и физико-механические характеристики углеродного волокнистого адсорбента.

Способ осуществляется следующим образом.

Берут вискозный волокнистый материал, пропитывают его раствором хлорида из класса кислот Льюиса из расчета 1-5 мас. при 30-50оС. После пропитки проводят сушку в потоке воздуха с температурой 100 ±5оС, после чего материал подвергают карбонизации при 300-500оС со скоростью подъема температуры 100оС/ч и активируют при 820-950оС смесью водяного пара и углекислого газа при соотношении 1: 1-2 и расходе 150-200 л/кг карбонизованного материала. Материал охлаждают до комнатной температуры и определяют адсорбционные и физико-механические характеристики принятыми методами.

П р и м е р 1. Берут 1 кг вискозного волокнистого материала (ТУ 6-06-39202-90) и обрабатывают его 1%-ным водным раствором хлористого аммония при 30оС из расчета введения в материал 3% соли. Сушку проводят в потоке горячего воздуха с температурой 100оС. Карбонизацию ведут при последовательном подъеме температуры до 350оС со скоростью 100о/ч и активируют при 850оС смесью водяного пара и углекислого газа в соотношении 1:1,5 при расходе агента 180 л/кг. Материал охлаждают при комнатной температуре. Адсорбционная активность по хлорбензолу составляет 420 мг/г, по дихлорэтану 375 мг/г.

П р и м е р 2. Осуществление процесса, как в примере 1, но с той разницей, что соотношение водяного пара и углекислого газа составляет 1:1, расход 150 л/кг. Адсорбционная активность по хлорбензолу составляет 380 мг/г, по дихлорэтану 360 мг/г.

П р и м е р 3. Осуществление процесса, как в примере 1, но с той разницей, что соотношение водяного пара и углекислого газа составляет 1:2, расход 200 л/кг карбонизованного материала. Адсорбционная активность по хлорбензолу составляет 390 мг/г, по дихлорэтану 370 мг/г.

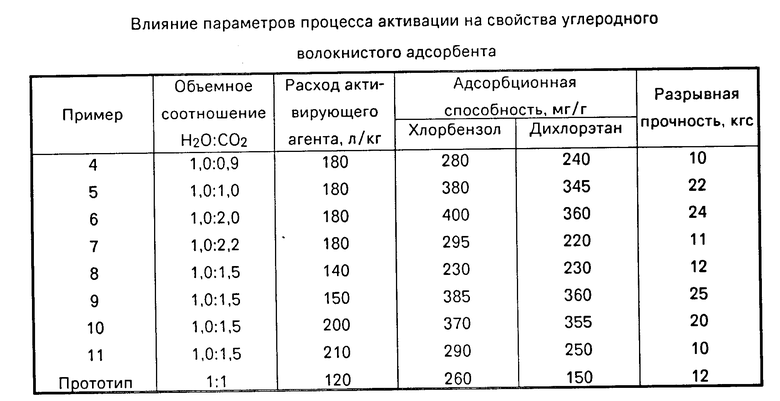

В таблице приведены результаты исследования влияния режимов процесса активации на адсорбционные и физико-механические свойства углеродного волокнистого адсорбента при других режимах (примеры 4-11).

Как следует из таблицы, наиболее высокие адсорбционные и физико-механические характеристики наблюдаются при активации водяным паром и углекислым газом в соотношении 1:1,5 и расходе 180 л/кг карбонизованного продукта.

Увеличение углекислого газа в смеси активирующего агента более 1,0:2,0 приводит к увеличению доли мелких микропор в общем объеме микропор, а следовательно, снижению адсорбционной емкости по хлорорганическим растворителям. При расходе ниже 150 л/кг имеет место поверхностный обгар, снижение емкости и механической прочности.

Предлагаемый способ позволяет получить углеродный волокнистый адсорбент с адсорбционными и физико-механическими характеристиками, превышающими аналогичные показатели для прототипа на 50-60%

Таким образом, осуществление предлагаемого способа позволит получить значительный экономический эффект за счет улучшения эксплуатационных свойств материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2031837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2057067C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1993 |

|

RU2026813C1 |

| Способ получения активного угля | 1991 |

|

SU1836289A3 |

Вискозный волокнистый материал пропитывают раствором хлорида из класса кислот Льюиса, карбонизуют и активируют при 820 950°С агентом, содержащим водяной пар и углекислый газ при объемном соотношении 1,0; 1,0 2,0 и расходе, равном 150 200 л/кл карбонизованного материала. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ, включающий пропитку вискозного волокнистого материала раствором хлорида из класса кислот Льюиса, карбонизацию и активацию агентом, содержащим углекислый газ, при 820 950oС, отличающийся тем, что в качестве агента используют смесь водяного пара и углекислого газа при объемном соотношении 1 1 2 и расходе 150 200 л/кг карбонизованного материала.

| Насадка | 1985 |

|

SU1310011A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1993-08-02—Подача