Изобретение относится к производству строительных материалов и может быть применено для получения гидравлического вяжущего.

Известны способы приготовления песчанистого портландцемента. При этом прочностные и другие физико-механические характеристики пуццоланового портландцемента снижаются пропорционально количеству введенного инертного наполнителя. Для компенсации снижения прочности увеличивают дисперсность цемента и микронаполнителя до 3500-4000 см2/г, что связано со значительными затратами, [1].

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ приготовления пуццоланового портландцемента. Однородность смеси, состоящей из портландцементного клинкера, при принятой дозировке гипса и активных минеральных добавок получают путем совместного тонкого измельчения либо тщательным смешением тех же материалов, измельченных отдельно с удельной поверхностью 2500-3000 см2/г. После этого подают воду и окончательно перемешивают смесь. Добавки в присутствии воды связываются с известью, выделяющейся при гидратации портландцементной составляющей, и образуют устойчивые нерастворимые соединения. Полученное тесто укладывают в формы, которым в начальный период твердения цемента для нормального роста прочности необходимо обеспечить высокую влажность среды, [2].

Основными недостатками свойств пуццоланового портландцемента, изготовленного с помощью известного способа, являются высокая усадка при твердении в воздушно-сухих условиях, а значит и низкие трещиностойкость и прочность; низкая морозостойкость; малая скорость твердения в нормальных условиях; дефицитность активных минеральных добавок.

Целью изобретения является увеличение прочности, трещиностойкости, морозостойкости при снижении затрат на его производство.

Цель достигается тем, что в известном способе приготовления пуццоланового портландцемента, включающем смешение портландцемента, активной кремнеземистой добавки с удельной поверхностью 2200-3200 см2/г и воды, в качестве активной минеральной добавки используют отход производства алюмосиликатного катализатора крекинга нефти в количестве 8-12% от массы пуццоланового портландцемента. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что, с целью увеличения прочности, трещиностойкости и морозостойкости при снижении затрат на его производства, в качестве активной минеральной добавки используют отход производства алюмосиликатного катализатора крекинга нефти в количестве 8-12% от массы пуццоланового портландцемента.

Наиболее крупномасштабным производством катализаторов нефтепереработки и нефтехимии являются катализаторные производства для процесса каталитического крекинга (40 тыс.т,/ год катализаторов различных марок), имеющие большой выброс вторичных продуктов и отходов (до 1 т на 1 т товарного продукта), что приводит к экологическим проблемам. Указанные отходы содержат в своем составе кремнезем, который связывается с гидроксидом кальция, выделяющимся при гидратации портландцемента, образуя низкоосновные гидросиликаты кальция, обуславливающие высокую прочность гидравлического вяжущего. Таким образом заявляемый состав соответствует критерию изобретения "Новизна". Известны технические решения [1], [2], в которых дисперсность инертной добавки в составе смешанного цемента существенно не влияет на прочность растворов и бетонов нормального твердения. Вместе с тем частицы микронаполнителя принимают участие в формировании микроструктуры цементного камня [1]. Зерна предварительно измельченной катализаторной крошки при формировании структуры цементного камня, являясь центрами кристаллизации продуктов гидратации, способствует его интенсивному затвердеванию. Сравнительно высокая морозостойкость полученного цемента объясняется тем, что измельченная катализаторная крошка, имеющая сильно развитую поровую структуру, активно влияет на влагосодержание цементного теста. На начальном этапе твердения зерна измельченной катализаторной крошки под влиянием градиента влажности поглощают избыток влаги из цементного теста, что способствует формированию плотной и непроницаемой структуры цементного камня. При проведении патентных исследований не были выявлены признаки, сходные с новыми признаками предлагаемого способа, что способствует о существенных отличиях предлагаемого способа от известных технических решений.

Предлагаемый способ приготовления пуццоланового портландцемента осуществляют следующим образом.

Измельченная до величины удельной поверхности 2200-3200 см2/г катализаторная крошка* смешивается с портландцементом и водой в растворосмесителе в течение 2-3 мин, после чего смесь укладывают в формы.

П р и м е р 1. Для приготовления пуццоланового портландцемента используют катализаторную крошку с удельной поверхностью 2200-3200 см2/г, которую получают путем дробления в барабанной мельнице. В растворосмеситель через дозатор подается 10% катализаторной крошки, 90% портландцемента и воды при водоцементном отношении 0,4%. Затем смесь перемешивают в течение 2-3 мин, после чего укладывают в формы.

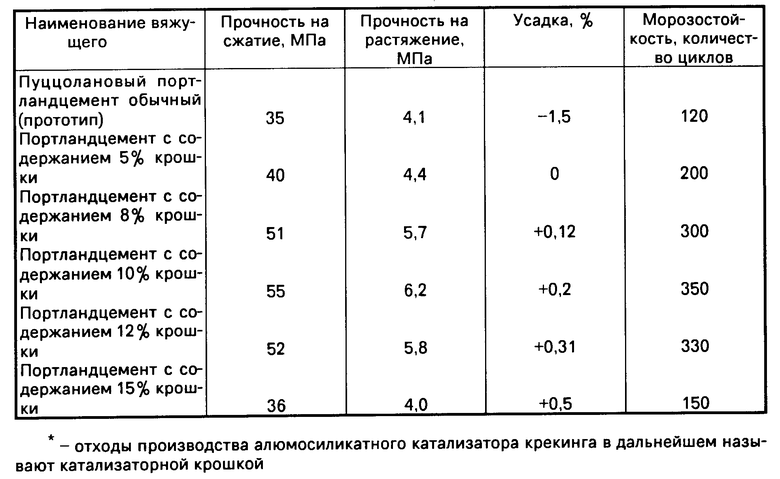

Сопоставительные качества и технико-эксплуатационных показателей образцов, полученных по заявляемым составам и прототипу, приведены в таблице.

Как показали исследования, катализаторной крошки в пуццолановом портландцементе должно быть не менее 8% и не более 12% от массы цемента, такое количество способствует улучшению технических свойств вяжущего. При затворении цемента водой на поверхности твердых частиц цемента происходят реакции гидратации и обменного взаимодействия. Полученную смесь перемешивают в течение 2-3 мин, после чего укладывают в формы, уплотняют и направляют на термосное выдерживание при температуре 20 ± 2оС и влажности 90% воздуха. Положительной особенностью полученного пуццоланового портландцемента являются повышенная прочность на растяжение и сжатие, повышенная морозостойкость и усадка образцов. Введение катализаторной крошки вызывает незначительное повышение водопотребности растворов (1-2%).

Ввиду высокой морозостойкости полученный предлагаемым способом пуццолановый портландцемент можно применять для бетонных и железобетонных конструкций, для подземных и подводных сооружений. Эксплуатационные характеристики цементов определялись по стандартным методикам.

Экономическая эффективность предлагаемого способа заключается в том, что увеличение прочности пуццоланового портландецента позволяет снизить расход цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2019 |

|

RU2722537C1 |

| Бетонная смесь | 2019 |

|

RU2734752C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1991 |

|

RU2014436C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ ДОРОЖНЫХ ОДЕЖД И ДРУГИХ СООРУЖЕНИЙ | 2012 |

|

RU2520118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А ИЛИ Х | 1991 |

|

RU2081061C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Смесь для изготовления цементсодержащего строительного материала | 2017 |

|

RU2708138C1 |

| БЕТОННАЯ СМЕСЬ | 1991 |

|

RU2017698C1 |

Используется в промышленности строительных материалов. Способ приготовления пуццоланового портландцемента включает смешение отхода производства алюмосиликатного катализатора крекинга нефти в количестве 8 - 12% от массы пуццоланового цемента с портландцементом и водой. Прочность цемента при сжатии 55 МПа, морозостойкость 350 циклов. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПУЦЦОЛАНОВОГО ПОРТЛАНДЦЕМЕНТА путем смещения портландцемента, активной минеральной кремнеземистой добавки с удельной поверхностью 2200 - 3200 см2/г и воды, отличающаяся тем, что, с целью увеличения прочности, трещино- и морозостойкости при снижении затрат на его производство, в качестве активной минеральной добавки используют отход производства алюмосиликатного катализатора крекинга нефти в количестве 8 - 12% от массы пуццоланового портландцемента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бутт Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1994-11-30—Публикация

1991-01-08—Подача