Изобретение относится к строительству и может быть использовано на предприятиях стройиндустрии при изготовлении железобетонных изделий различной длины и с прямоугольным сечением.

Известна форма для изготовления железобетонных изделий, содержащая установленную на поддоне съемную бортоснастку с соединенными между собой разделительными металлическими перегородками и с распалубочными петлями [1].

Недостатки известного устройства следующие:

увеличенные габариты и большая металлоемкость формы, отсутствие четырехсторонней распалубки железобетонного изделия, наличие угловой деформации разделительных элементов от формования бетонной смеси, отсутствие возможности использования указанного устройства в качестве грузозахватного приспособления и консервативность технического решения.

Технический результат состоит в уменьшении габаритов и металлоемкости формы, обеспечении четырехсторонней распалубки железобетонного изделия, предотвращении угловых деформаций при формовании бетонной смеси, использовании бортоснастки в качестве грузозахватного приспособления и уникальности при изготовлении различных по габаритным размерам железобетонных изделий.

Достигается это тем, что в форме изготовления железобетонных изделий, содержащей установленную на поддоне объемную бортоснастку, последняя выполнена составной из соединенных тросами торцевых бортов с втулками и разделительных перегородок с кольцами, соединенных между собой в верхней и нижней частях болтовыми соединениями, верхнее из которых имеет пружинные фиксаторы, обеспечивающие линейный зазор, а разделительные перегородки в нижней части выполнены с радиальными вырезами для создания с втулками торцевых болтов нижнего болтового соединения, обеспечивающего угловые деформации торцевых бортов в разделительной плоскости относительно узла верхнего болтового соединения, при этом поддон снабжен установленными вне зоны формования фиксаторами, одни из которых, точечные, выполнены в виде приваренных к поддону на расчетном расстоянии друг от друга косынок с криволинейной стороной, конактирующей с бортоснасткой, а другие фиксаторы, линейные, выполнены в виде установленных на поддоне уголков, взаимодействующих с имеющими скосы бортами в нижней части, причем тросовое соединение бортов выполнено в виде проходящего через втулки разделительных болтов троса, заанкеренного на втулках крайних разделительных бортов с возможностью регулирования уровня натяжения, при этом форма имеет дополнительные подъемные петли для транспортировки, расположенные на бортах в средней части бортоснастки.

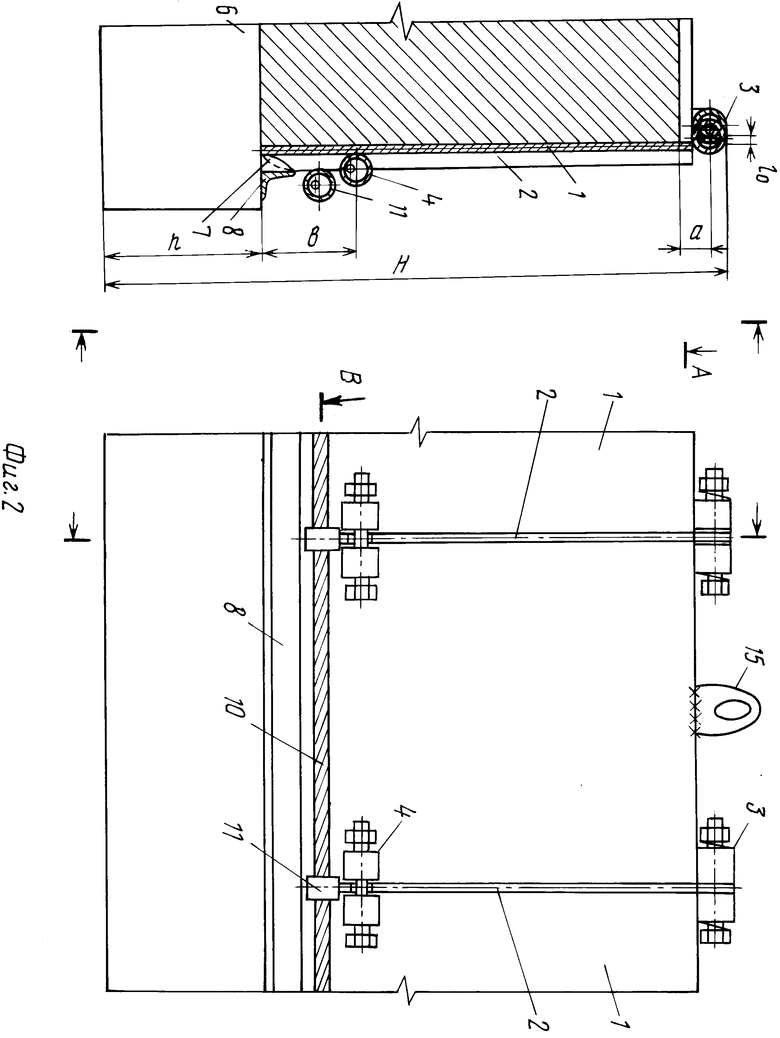

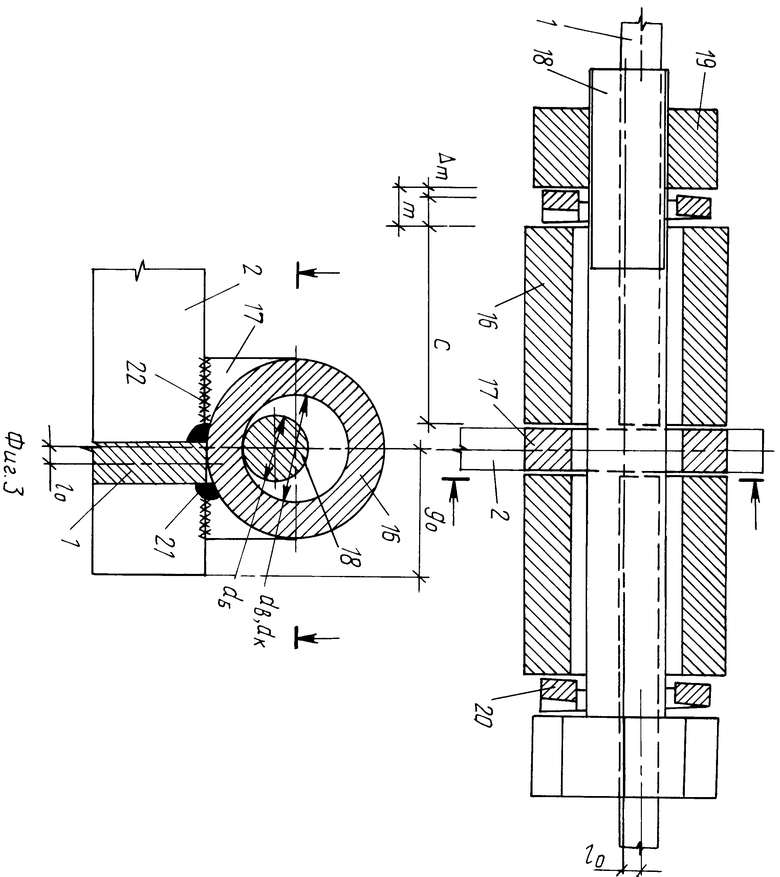

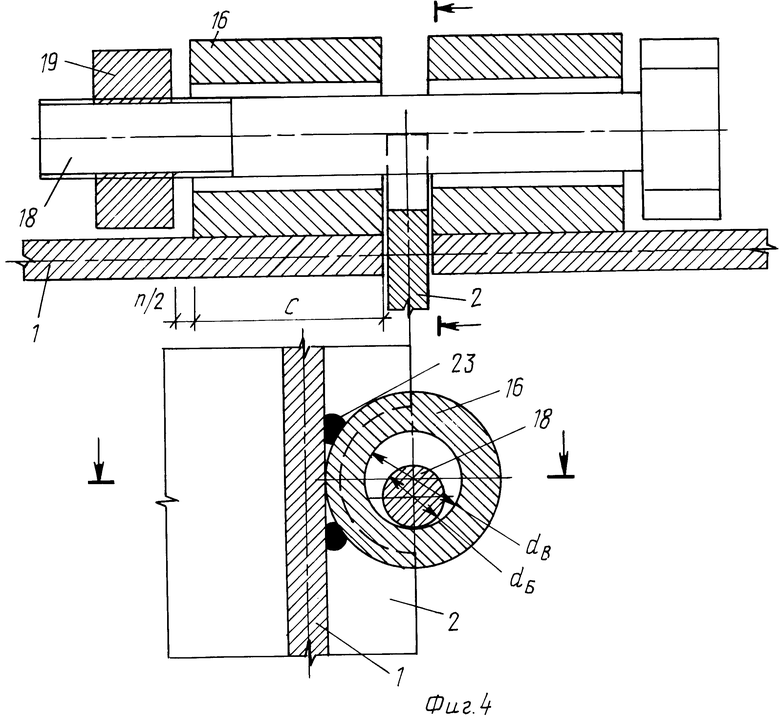

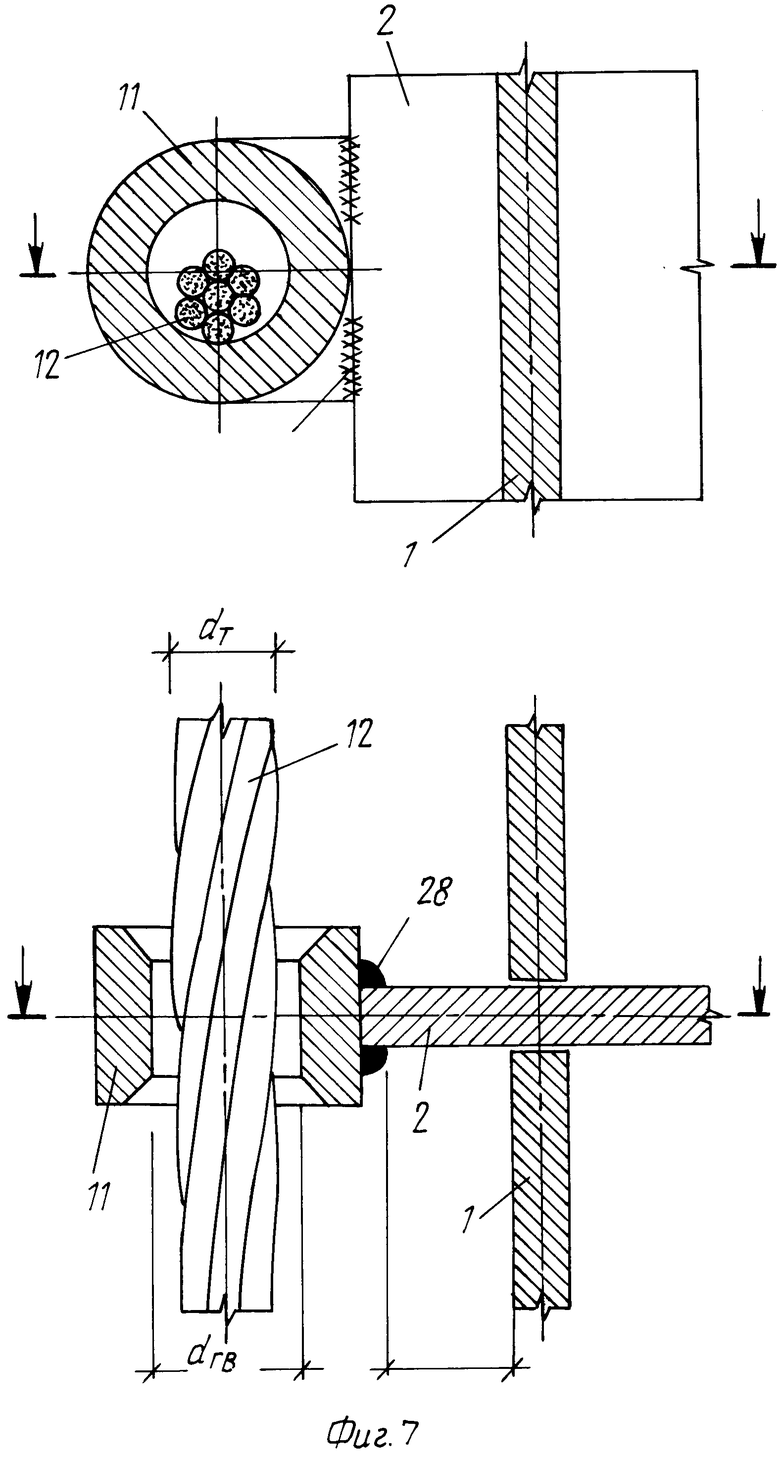

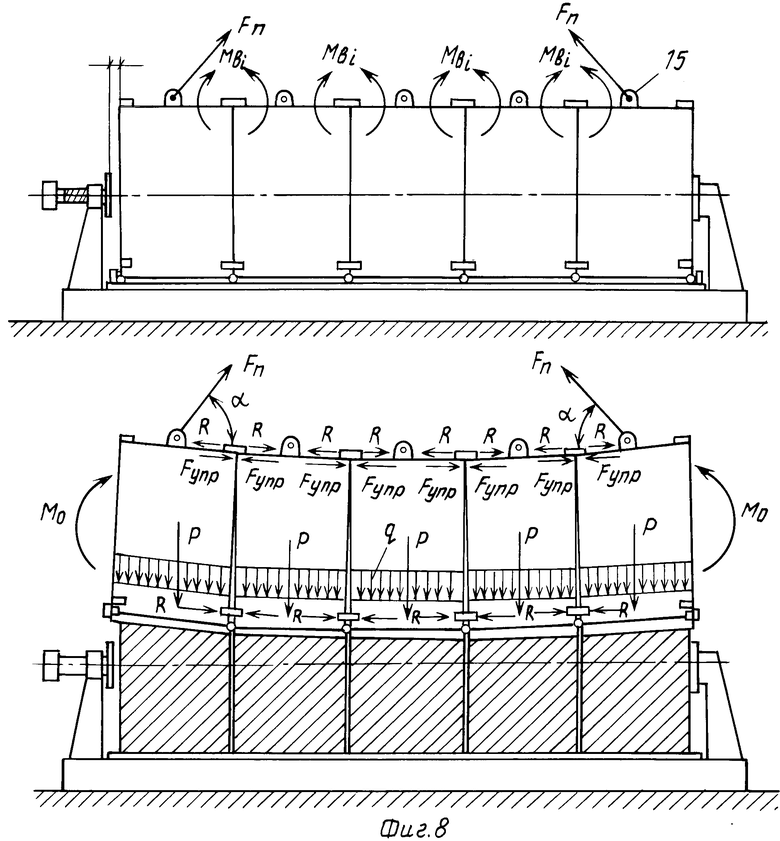

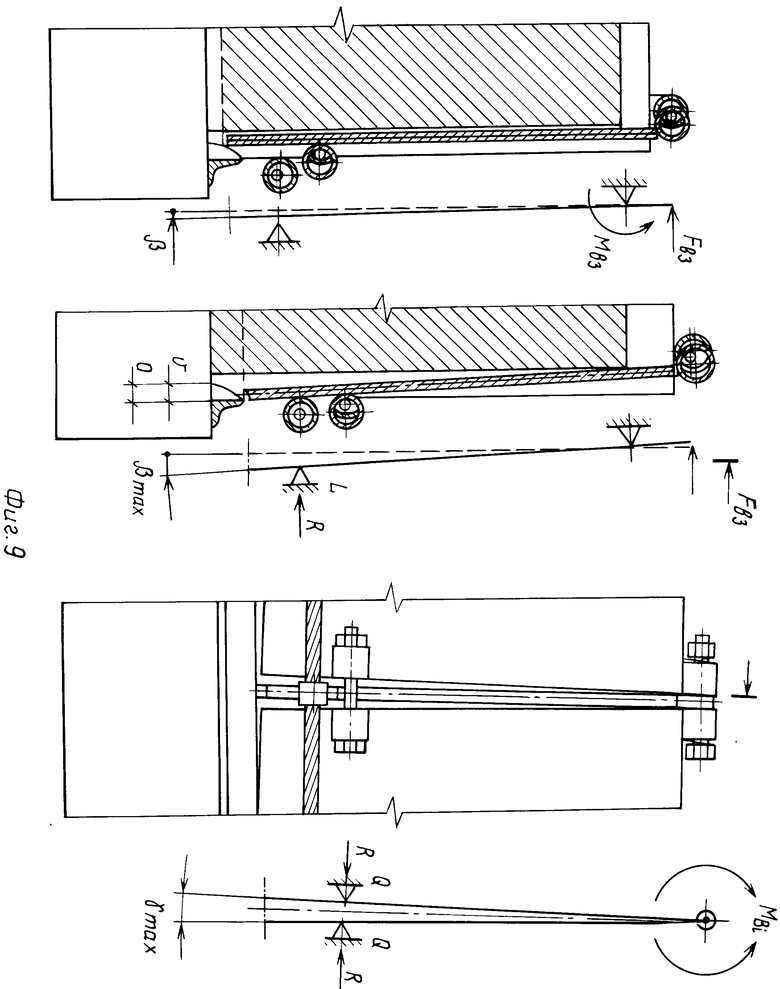

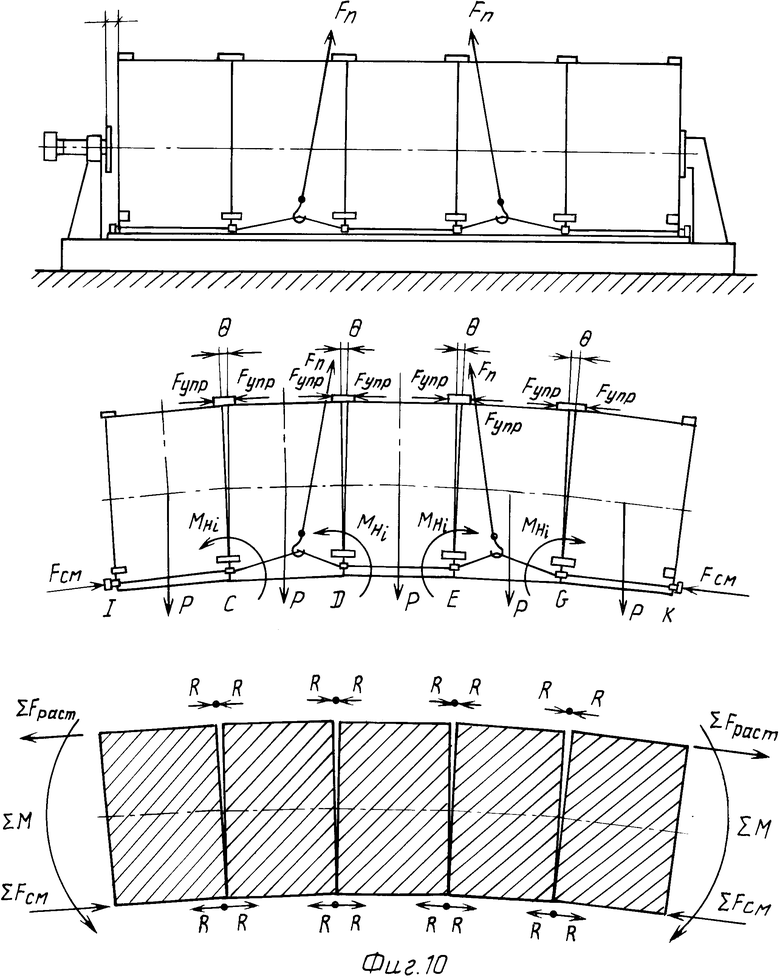

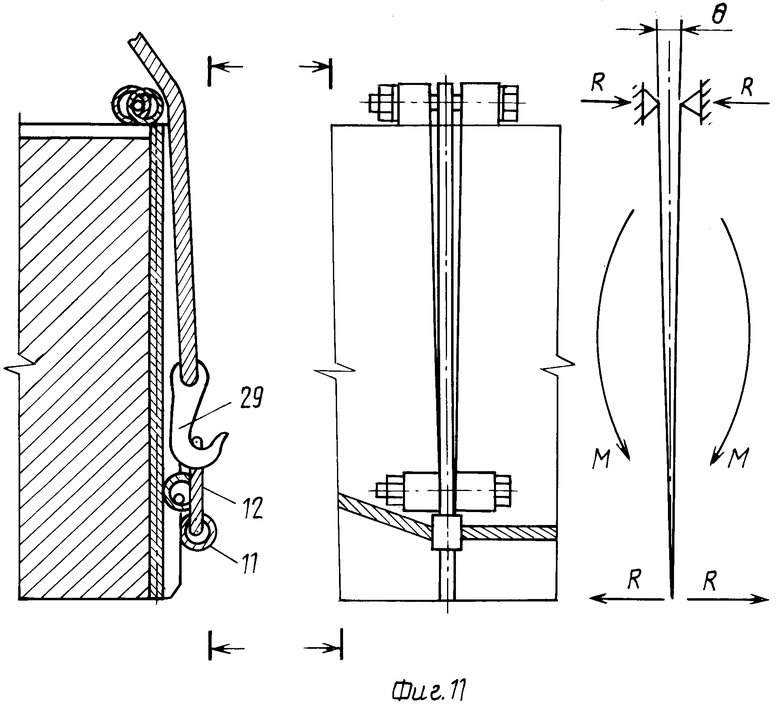

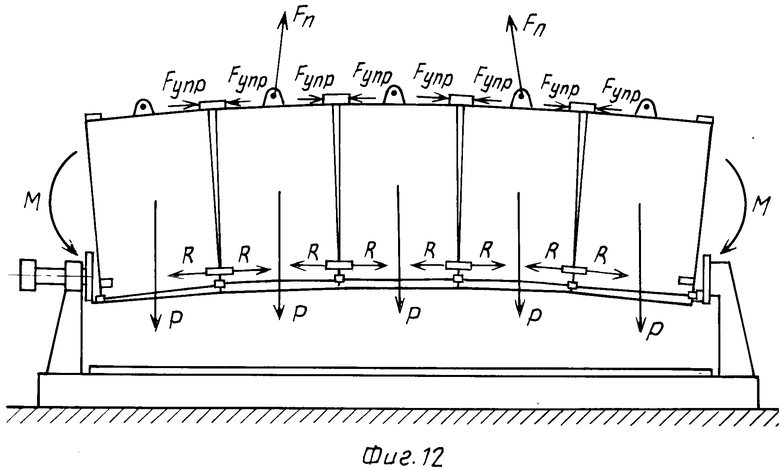

На фиг. 1 показано устройство предлагаемой формы и расположение на ней основных ее элементов и узлов, две проекции; на фиг. 2 - поперечное сечение формы и расположение основных ее элементов и узлов, две проекции; на фиг. 3 - верхнее, пружинное болтовое соединение, две проекции; на фиг. 4 - нижнее болтовое соединение, две проекции; на фиг. 5 - устройство точечного, одностороннего фиксатора-ловушки, две проекции; на фиг. 6 - линейного, одностороннего фиксатора-ловушки, две проекции; на фиг. 7 - узел тросового соединения на торце разделительного борта, две проекции; на фиг. 8 - схема работы бортоснастки во время распалубки железобетонных изделий на поддоне, две проекции; на фиг. 9 - схема угловых деформаций торцевого борта при распалубке железобетонного изделия в двух плоскостях и усилия, возникающие при этом; на фиг. 10 - схема работы бортоснастки в качестве грузозахватного приспособления и усилия, возникающие в узлах соединения; на фиг. 11 - схема угловых деформаций торцевого борта при работе бортоснастки в качестве грузозахватного приспособления; на фиг. 12 - схема строповки бортоснастки для ее фиксации на жестком поддоне и усилия, возникающие в узлах соединения.

Бортоснастку собирают из торцевых 1 и разделительных 2 бортов. Их соединение в одно целое выполняют с помощью верхнего пружинного болтового соединения 3 и нижнего болтового соединения 4, причем соединение смежных торцевых бортов 1 осуществляют через разделительный борт 2. В собранной бортоснастке каждая пара торцевых бортов 1 и разделительных бортов 2 образуют формовочный отсек 5. С торцевой стороны на поверхность жесткого поддона 6 вне габаритов бортоснастки устанавливают точечные, односторонние фиксаторы-ловушки 7 и линейные односторонние фиксаторы-ловушки 8. Здесь необходимо отметить, что точечные фиксаторы-ловушки 7 устанавливают по торцу формы на расчетном расстоянии Xi от плоскости неподвижного упора 9. Расчет положения этих элементов производят по условию, что при любом варианте набора разных по ширине торцевых бортов 1, каждый из них должен фиксироваться, как минимум, двумя точечными фиксаторами-ловушками 7, которые необходимо располагать на определенном расстоянии друг от друга, но не менее, чем на определенное расчетом минимальное расстояние - Xmin.

Для фиксации бортоснастки в проектном положении, кроме фиксаторов-ловушек 7 и 8, на поддоне 6 устанавливают упоры с тяговыми винтами 10. Тросовое соединение разделительных бортов 2 осуществляют через втулки 11, установленные на каждом из них и расположенные на минимально возможном расстоянии от фиксаторов-ловушек 7 и 8. Трос 12 анкеруется на крайних разделительных бортах 2 с помощью съемных, резьбовых анкеров 13. Кроме анкеровки, съемными анкерами 13 регулируют длину троса 12 и его натяжение.

Верхнее болтовое соединение 3 устанавливают на расстоянии a от уровня свободной поверхности A железобетонного изделия 14. Нижнее болтовое соединение 4 устанавливаю на расстоянии b от поверхности поддона 6. Втулки тросового соединения 11 устанавливают как можно ближе к фиксаторам-ловушкам 7 и 8 на уровне B, при этом они не должны мешать фиксации бортоснастки на поверхности поддона 6.

Верхнее болтовое соединение 3 состоит из втулок торцевых бортов 16, кольца разделительного борта 17, болта 18, гайки 19, пружинных шайб 20 и имеет линейный зазор от упругой деформации пружинных шайб 20, равный 2Δm. Втулку 16 длиной l соединяют с торцевым бортом 1 сварными швами 21, при этом вертикальную ось втулки 16 располагают относительно оси листа торцевого борта 1 с эксцентрисистемом l0, который определяют расчетом центра тяжести торцевого борта 1 с учетом возможных пустотообразователей. Кольцо 17 соединяют с разделительным бортом 2 сварными швами 22, при этом для сохранения вертикального положения торцевого борта 1 в процессе формования железобетонного изделия 14 вертикальную ось отверстия кольца 17 располагают на определенном расстоянии g0 от торцевой грани разделительного борта 2. Нижнее болтовое соединение 4 состоит из рассмотренных выше втулок 16, болта 18, гайки 19 и имеет линейный зазор n. Втулки 16 соединяют с торцевыми бортами 1 сварными швами 23 по всей длине c. В этом болтовом соединении разделительный борт 2 своим радиальным вырезом не ограничивает угловые деформации торцевых бортов 1 в разделительной плоскости. Внутренний диаметр втулки 16 - dв, диаметр отверстия кольца 17 - dк и диаметр болта 18 - dб определяют расчетом на заданные радиальные зазоры в болтовых соединениях 3 и 4, при этом диаметр отверстия кольца dк может отличатся от внутреннего диаметра втулки dв. Здесь необходимо отметить, что рассчитываемые ограниченные угловые деформации торцевых и разделительных бортов зависят от рассмотренных выше параметров болтовых соединений 3 и 4, и они могут регулироваться изменением линейных зазоров 2Δm и n.

Устройство точечного одностороннего фиксатора-ловушки выполняют из треугольной пластины 24, соединенной с поверхностью поддона сварными швами 25. Две стороны этой пластины имеют вид катетов прямоугольного треугольника и размеры: по ширине O, по высоте K. Третья сторона указанной пластины является контактной и имеет закругление радиусом ρ. Устройство линейного, одностороннего фиксатора-ловушки 8 выполняют из уголка 26, соединенного с поверхностью поддона сварными швами 27, и нижнего угла пластины разделительного борта 2, имеющего скос размерами s и t. Для придания жесткости фиксаторам-ловушкам 7 и 8 пластину 24 соединяют сварным швом 25 с уголком 26 по всей высоте K.

Тросовое соединение бортоснастки на уровне b выполняют из втулок 11, закрепленных сварными швами 28, и на торцевых гранях разделительных бортов 2 и троса 12 диаметром dт, заанкеренного на указанных втулках крайних разделительных бортов 2. При этом поперечная ось втулки 11 совпадает с осью разделительного борта 2, а внутреннее отверстие втулки 11 диаметром dвт для уменьшения износа троса 12 и втулки 11 имеет двухстороннюю фаску.

Работа предлагаемой формы при распалубке железобетонных изделий 14 после процесса твердения осуществляется следующим образом.

В исходном состоянии за счет формования бетонной смеси в формовочном отсеке 5 в верхнем болтовом соединении 3 оси втулок 16 и кольца 17 сдвинуты так, что в этом болтовом соединении отсутствует радиальный зазор. В нижнем болтовом соединении 4 оси втулок 16 совпадают. Краном стропят бортоснастку за распалубочные петли 15 крайних торцевых бортов 1 и осуществляют ее подъем. При подъеме действуют динамические силы подъема Fп, действующие под углом α к плоскости поддона, вес готовых железобетонных изделий P, силы сцепления и трения q. На начальном этапе процесса распалубки и крайним торцевым бортам 1 посредством указанных сил прикладывают момент M0 и за счет линейных и радиальных зазоров в болтовых соединениях 3 и 4, поворачивают их в торцевой плоскости на угол γ. При повороте торцевых бортов 1 разрушают сцепление бетона с поверхностью разделительных бортов 2. В то же время в верхнем ботовом соединении 3 при повороте торцевого борта 1 на угол γ появляется сила взаимодействия Fвз, с помощью которой поворачивают торцевой борт 1 в разделительной плоскости на угол β, разрушая при этом сцепление бетона с поверхностью торцевого борта 1. Таким образом, осуществляют четырехстороннюю распалубку крайних железобетонных изделий 14. Таким же способом распалубливают остальные железобетонные изделия.

Процесс распалубки является процессом непрерывным и постепенным, поскольку в верхних болтовых соединениях 3 от указанных выше сил появляются моменты Mbi, величина которых при изменении угловых деформаций γ и β постоянно меняется и в каждом конкретном болтовом соединении 3 она будет разной. При освобождении бортоснастки от железобетонных изделий 14 в обоих болтовых соединениях 3 и 4 внутренние усилия и силы взаимодействия уравнивают, при этом подвешенная бортоснастка имеет определенный прогиб. В этом состоянии угловые деформации γmax и βmax торцевых боров 1 ограничивают упорами L и Q, то есть втулкой тросового соединения 11 в разделительной плоскости и нижним болтовым соединением 4 в торцевой плоскости за счет ограничения линейного зазора n. При этом для обеспечения фиксации бортоснастки на поверхности поддона 6 в следующем технологическом цикле перемещение нижней грани торцевого борта 1 на величину U от угловой деформации β не превышает ширины O точечного фиксатора-ловушки 7.

Здесь необходимо отметить, что возможность осуществления распалубки готовых железобетонных изделий 14 в предлагаемой бортоснастке на описанном выше поддоне 6 с устроенными на нем фиксаторами-ловушками 7 и 8 является фактом, подтверждающим возможность распалубки переносимых предлагаемой бортоснасткой этих железобетонных изделий 14 на любой ровной площадке.

Работа бортоснастки, в качестве грузозахватного приспособления, осуществляется следующим образом.

Исходное состояние предлагаемой формы с готовыми железобетонными изделиями 14 такое же, что и в описанном выше процессе распалубки. Краном стропят бортоснастку за участки троса 12, расположенные по торцам средних, симметричных формовочных отсеков 5, и осуществляют подъем. При подъеме прежде всего необходимо рассматривать динамические силы подъема Fп, действующие под определенным углом к поверхности поддона 6, вес готовых железобетонных изделий P, вес бортоснастки и сцепление бетона с поверхностью поддона 6. На начальном этапе рассматриваемого процесса подъемом за трос 12 осуществляют его натяжение. При этом производят стягивание нижнего пояса бортоснастки на уровне B силами Fсм, причем указанная сила из-за трения между тросом 12 и втулками 16 в формовочных отсеках 5 будет разной. Горизонтальная составляющая сила Fп уравновешивается силами трения между гаком 29 и тросом 12, при этом гак 29 занимает определенное положение по торцу соответствующего формовочного отсека 5.

После обжатия нижнего пояса дальнейшим подъемом разрушают сцепление бетона с поверхностью поддона 6 и производят подъем бортоснастки с готовыми железобетонными изделиями 14. За счет силы Fп, приложенной посредством троса 12 к втулкам C, D E и C, а также веса железобетонных изделий P и веса бортоснастки, в узлах нижнего пояса возникают моменты Mhi, которые затем суммируют. Таким образом, производят дополнительное сжатие нижнего пояса и растяжение верхнего пояса бортоснастки, преодолевая при этом сопротивление сил пружинных шайб 20. Под действием указанных сил торцевые борта 1 за счет линейных, упругих деформаций 2Δm пружинных шайб 20 поворачивают в одноименной плоскости относительно друг другу на угол θ , частично разрушая сцепление бетона с поверхностью разделительных бортов 2 в верхней части бортоснастки, облегчая при этом последующую распалубку железобетонных изделий 14. В подвешенном состоянии бортоснастка с железобетонными изделиями 14 имеет выгиб, при этом внутренние усилия и силы взаимодействия в узлах и между элементами уравнивают, а деформации торцевых бортов 1 ограничивают верхним болтовым соединением 3.

При фиксации на жестком поддоне 6 бортоснастку стропят за распалубочные петли 15 средних, симметричных торцевых бортов 1 и осуществляют подъем. При подъеме действуют силы тяжести бортоснастки P, динамические силы подъема Fп и упругие силы Fупр пружинных шайб 20. В подвешенном состоянии первыми двумя указанными силами создают момент M относительно точек подвеса и, также как при работе бортоснастки в качестве грузозахватного приспособления, с их помощью растягивают верхний и сжимают нижний пояса. В этом положении пружинные шайбы 20 способствуют сохранению заданной геометрии бортоснастки. При опускании на жесткий поддон 6 с заданной геометрией и сжатым нижним поясом нижние грани торцевых бортов 1 скользят по контактной стороне треугольной пластины 24 точечного фиксатора-ловушки 7, имеющей закругление ρ, а нижние грани разделительных бортов 2, имеющие скосы размерами s и t, входят в промежуток между уголками 26 линейного фиксатора-ловушки 8.

При снятии крановой нагрузки на бортоснастку торцевые 1 и разделительные 2 борта занимают на поддоне 6 определенное положение. В этом состоянии торцевые борта 1 устанавливают в проектное положение и с помощью тяговых винтов 10 на упорах 9 производят обжатие бортоснастки по нейтральной оси, при этом контролируют проектное положение торцевых бортов 1. Необходимо отметить, что определенное обжатие верхнего пояса бортоснастки пружинными шайбами 20 значительно облегчает процесс фиксации ее на жестком поддоне 6.

В настоящее время на предприятиях стройиндустрии имеются все необходимые машины и механизмы для быстрого внедрения этого изобретения в производство. Его использование на заводах ЖБИ и КПД сокращает на 50 - 80% потребление электроэнергии и два рабочих места, причем производительность труда за счет снятия с поддона и переноса на склад бортоснастки с готовыми железобетонными изделиями, а также их одновременной и четырехсторонней распалубки на этом складе возрастает примерно в 2 - 3 раза по сравнению с существующими технологиями. Кроме этого, предлагаемая форма обеспечивает выполнение всех норм и требований существующих стандартов, то есть качество изготавливаемых в этой форме железобетонных изделий существенно повышается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017609C1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Кассетная форма | 1982 |

|

SU1079451A2 |

| Кассетная форма для изготовления бетонных изделий | 1991 |

|

SU1795939A3 |

| Кассетная форма для изготовления изделий из бетонных смесей | 1991 |

|

SU1812108A1 |

| Форма для изготовления железобетонных блоков тоннельной обделки | 1978 |

|

SU963867A1 |

| Способ изготовления строительных конструкций из смесей и технологический комплекс для его осуществления | 1990 |

|

SU1765007A1 |

| Установка для вертикального формования строительных изделий | 1980 |

|

SU897523A1 |

| Форма для изготовления изделий из бетонной смеси | 1989 |

|

SU1655793A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МНОГОПУСТОТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2101170C1 |

Использование: предприятия стройиндустрии при изготовлении железобетонных изделий различной длины и с прямоугольным сечением, строительство. Сущность изобретения: форма для изготовления железобетонных изделий содержит бортоснастку, которая состоит из торцевых 1 и разделительных 2 бортов. Соединение бортов выполнено в виде верхнего пружинного болтового соединения 3 и нижнего болтового соединения 4. На поверхности жесткого поддона 6 установлены односторонние фиксаторы-ловушки 7 и 8. Тросовое соединение разделительных бортов 2 осуществлено при помощи втулок 11, установленных на каждом из них. Трос 12 анкеруется на крайних разделительных бортах 2 с помощью съемных анкеров 13. 12 ил.

Форма для изготовления железобетонных изделий, содержащая установленную на поддоне съемную бортоснастку с соединенными между собой разделительными металлическими перегородками и с распалубочными петлями, отличающаяся тем, что бортоснастка выполнена составной из соединенных тросами торцевых бортов с втулками и разделительных перегородок с кольцами, соединенных между собой в верхней и нижней частях болтовыми соединениями, верхнее из которых имеет пружинные фиксаторы, обеспечивающие линейный зазор, а разделительные перегородки в нижней части выполнены с радиальными вырезами для создания с втулками торцевых бортов нижнего болтового соединения, обеспечивающего угловые деформации торцевых бортов в разделительной плоскости относительно узла верхнего болтового соединения, при этом поддон снабжен установленными вне зоны формования фиксаторами, одни из которых, точечные, выполнены в виде приваренных к поддону на расчетном расстоянии одна от другой косынок с криволинейной стороной, контактирующей с бортоснасткой, а другие фиксаторы, линейные, выполнены в виде установленных на поддоне уголков, взаимодействующих с имеющими скосы бортами в нижней части, причем тросовое соединение бортов выполнено в виде проходящего через втулки разделительных бортов троса, заанкеренного на втулках крайних разделительных бортов с возможностью регулирования уровня натяжения, при этом форма имеет дополнительные подъемные петли для транспортировки, расположенные на бортах в средней части бортоснастки.

| SU, авторское свидетельство, 595166, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-02-10—Публикация

1992-04-21—Подача