Изобретение относится к катализаторам, и более конкретно к катализатору для превращения синтез-газа в углеводороды.

Известен катализатор для конверсии газа в углеводороды по синтезу Фишера-Тропша (Ф-Т), содержащий кобальт и рутений на носителе-оксиде алюминия в количестве 5-30% кобальта при соотношении Co:Ru = (200-3400):1.

При этом катализатор содержит 0,1-5% оксидных промоторов из ряда La2O3, ThO2, MgO или смесь РЗЭ (1).

Известен также катализатор аналогичного назначения, содержащий кобальт до 60% и 0,5-50 мас.% рения на оксиде алюминия (2).

Более близким техническим решением по технической сущности и достигаемому эффекту является катализатор аналогичного назначения состава мас.%: кобальт 10-70; платина (или палладий) 0,1-10,0, оксид алюминия остальное.

Недостатком известных катализаторов является их недостаточно высокая активность.

В изобретении было обнаружено, что добавление платины, иридия или родия к кобальтовому катализатору, нанесенному на оксид алюминия, приводит к существенному повышению активности для превращения синтез-газа в углеводороды, даже в отcутствии дополнительного металлического или металлоксидного промоторов. Особенность изобретения состоит в том, что повышение активности гораздо выше, чем ожидалось бы для комбинации отдельных компонентов, особенно, в свете тех фактов, что (1) такие металлы как платина, иридий и родий не являются очень активными Ф-Т катализаторами, (2) комбинация кобальта и оксида алюминия сама по себе не приводит к существенному повышению активности в синтезе Ф-Т по сравнению с кобальтом на других носителях, и (3) при добавлении второго металла к кобальту не наблюдается повышения выхода метана или продуктов окисления, несмотря на тот факт, что основным продуктом при конверсии сигнала на платине или иридии является метан и на родии - оксидные соединения.

В изобретении было обнаружено, что синтез-газ, содержащий водород и оксид углерода, можно превращать в жидкие углеводороды, используя катализатор, содержащий количества кобальтового катализатора, активные в синтезе Фишера-Тропша, и по крайней мере один нечувствительный к нагрузке второй металл, выбранный из группы, состоящей из платины, иридия, и родия, на носителе - оксиде алюминия для получения готового катализатора, который дает положительные пики в дифракционной картине в интервале 2 θ от около 65 до 70о, где θ - угол рефракции. Второй металл присутствует в относительно меньших количествах, чем кобальт. Катализатор предпочтительно содержит около 5-60 мас. % кобальта и содержит второй металл в количестве от около 0,1 до 50 мас. % от содержания кобальта в катализаторе. Оксидом алюминия предпочтительно является гамма-окисью алюминия.

Было обнаружено, что добавление одного или более из металлов из группы, состоящей из платины, иридия и родия к катализатору, состоящему главным образом из кобальта на носителе - оксиде алюминия, приводит к существенному повышению активности превращения синтез-газ в углеводороды. Платина, иридий и родий сами по себе очень активны как катализаторы Фишера-Тропша и было неожиданным, что добавление других благородных металлов (неактивных в Ф-Т) к кобальтовому катализатору не приводит к значительному повышению активности. Улучшения при добавлении платины, иридия и родия к кобальтовому катализатору не наблюдается, если каталитические компоненты нанесены на другие носители нежели оксид алюминия, например на диоксид кремния или титана.

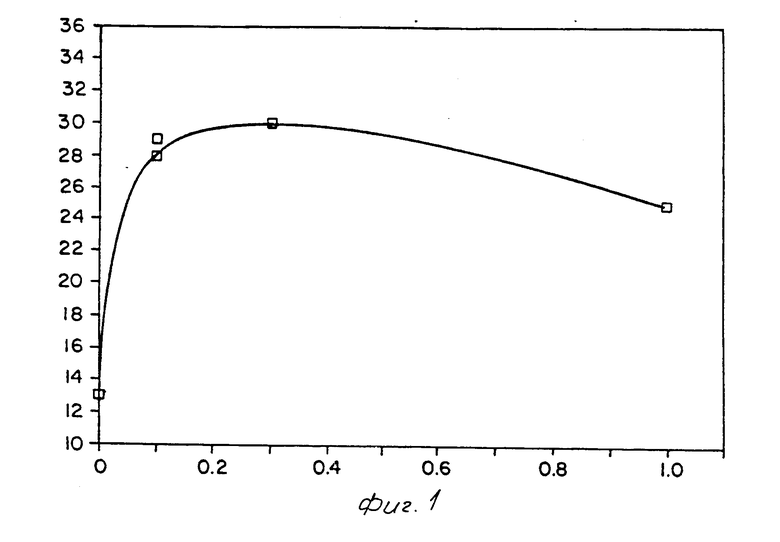

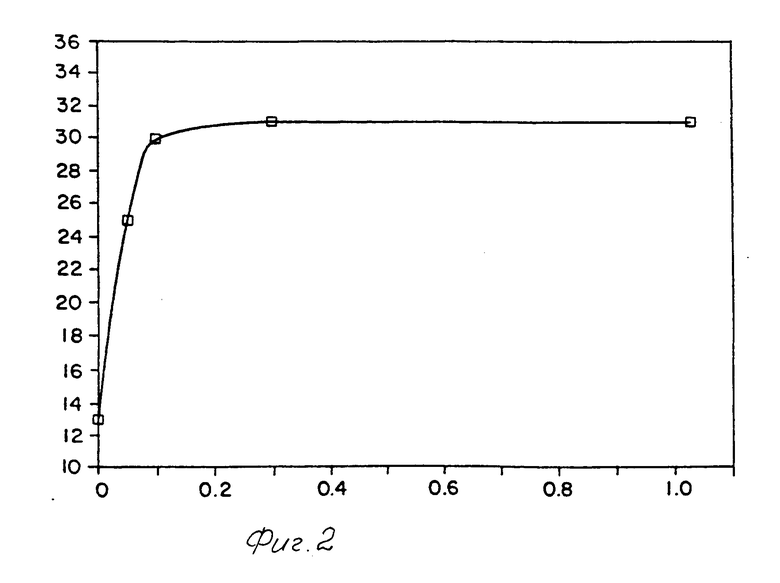

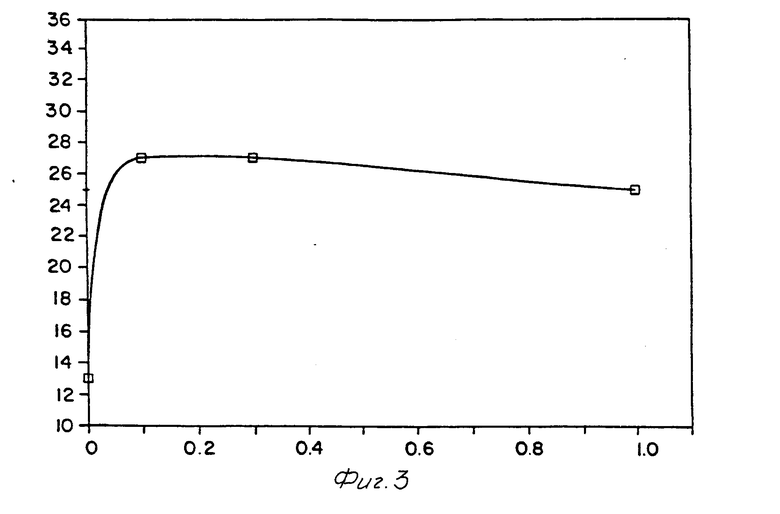

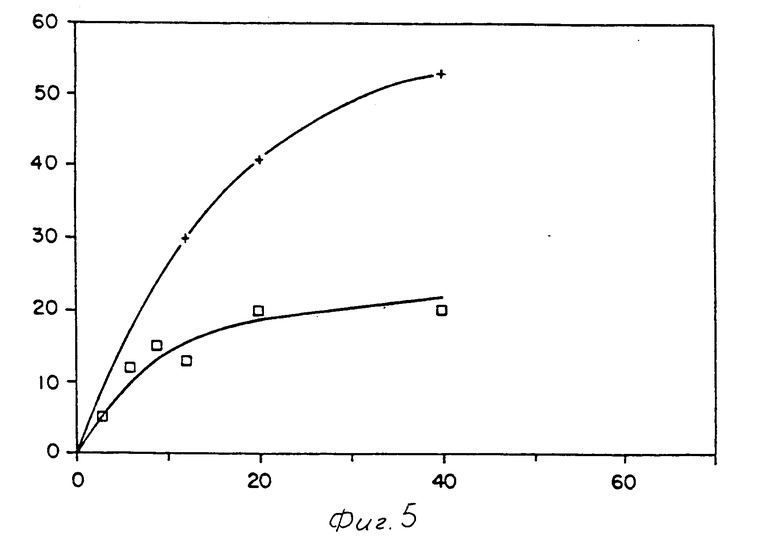

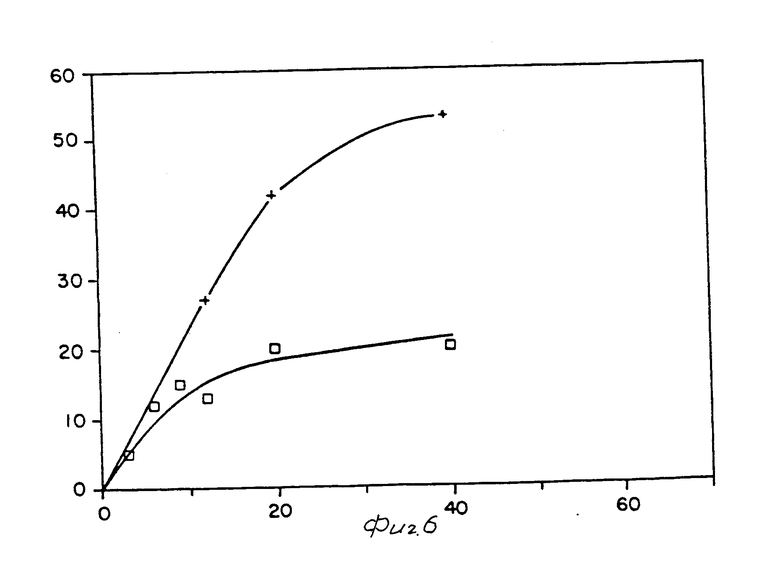

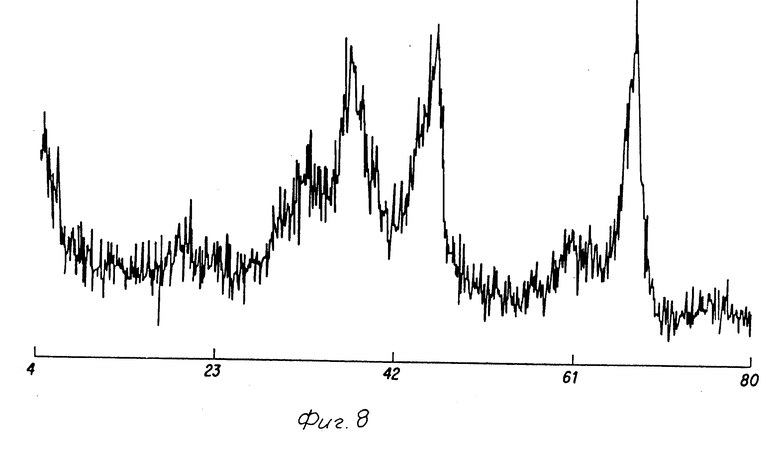

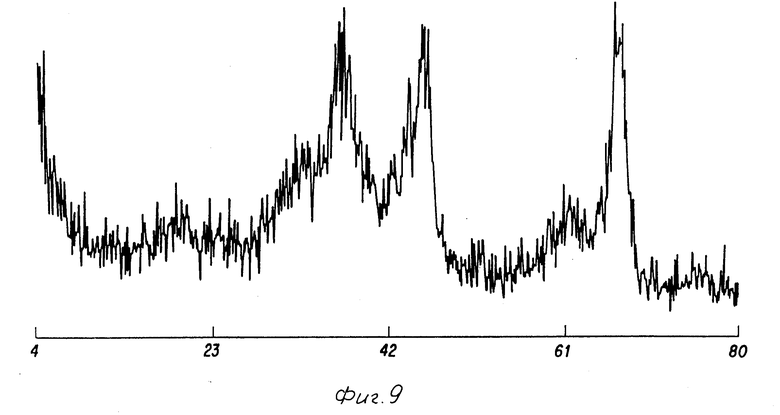

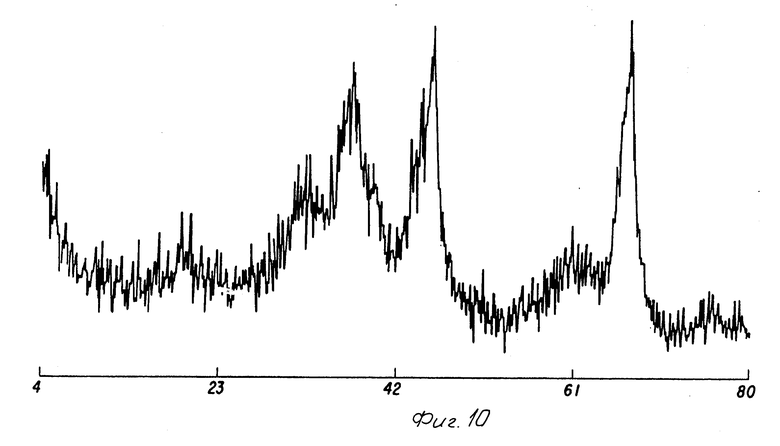

На фиг.1 изображен график зависимости конверсии оксида углерода от содержания платины для катализаторов, нанесенных на оксид алюминия, содержащих кобальт и платину; на фиг.2 - график зависимости конверсии оксида углерода от содержания иридия для катализаторов, нанесенных на оксид алюминия, содержащих кобальт и иридий; на фиг.3 - график зависимости конверcии оксида углерода от содержания родия для катализаторов, нанесенных на оксид алюминия, содержащих кобальт и родий; на фиг.4 - график зависимости конверсии оксида углерода от содержания кобальта для катализаторов, нанесенных на оксид алюминия, содержащих только кобальт и для катализаторов, содержащих кобальт и платину; на фиг.5 - график зависимости конверсии оксида углерода от содержания кобальта для катализаторов, нанесенных на оксид алюминия, содержащих только кобальт и для катализаторов, содержащих кобальт и иридий; на фиг.6 - график зависимости конверсии оксида углерода от содержания кобальта для катализаторов, нанесенных на оксид алюминия, содержащих только кобальт, и для катализаторов, содержащих кобальт и родий; на фиг.7 - график зависимости конверсии оксида углерода от содержания платины для катализаторов, нанесенных на оксид алюминия, содержащих кобальт и палладий; на фиг. 8 - картина дифракции рентгеновских лучей для катализатора в соответствии с изобретением; содержащего кобальт и платину, нанесенные на оксид алюминия; на фиг.9 - картина дифракции рентгеновских лучей для катализатора по способу изобретения, содержащего кобальт и родий, нанесенные на оксид алюминия и на фиг.10 - картина дифракции рентгеновских лучей для катализатора по способу изобретения, содержащего кобальт и иридий, нанесенные на оксид алюминия.

Способ осуществления настоящего изобретения.

Катализатор по изобретению содержит в качестве активного каталитического ингредиента кобальт и один или более металлов из группы, состоящей из платины, иридия и родия, нанесенных на окись алюминия, причем второй металл присутствует в количествах относительно меньших, чем количества кобальта. Готовый катализатор демонcтрирует положительную картину дифракции рентгеновских лучей с пиками в интервале 2θ от около 65 до 70о. Было обнаружено, что этот катализатор обладает высокой активностью для конверсии синтез-газа, смеси водорода и оксида углерода, в смесь главным образом парафиновых углеводородов. Как было указано ранее, было давно известно, что кобальт является катализатором, активным для Ф-Т синтезов. Было также известно, что добавление рутения к кобальтовому катализатору повышает его активность, но известно также, что рутений сам по себе активен в процессе Фишера-Тропша. В нашем изобретении было обнаружено, что среди металлов, неактивных в процессе Фишера-Тропша в группе VIII периодической таблицы, некоторые из этих металлов повышают активность, будучи добавлены к кобальтовому катализатору на носителе, без необходимости создавать твердые растворы на поверхности носителя, тогда как другие из этих металлов не дают повышения активности. Хотя в настоящей работе изучался ряд носителей и усовершенствование изобретения наблюдалось только для оксида алюминия, обнаружение другого носителя, обладающего аналогичными свойствами, не будет совершенно неожиданным. Кобальт добавляют к носителю диоксиду алюминия в количестве 12-40 мас.% катализатора.

Содержание второго металла 0,1-1,9 мас.%, который выбирают из группы Pt, Ir, Rh и их смесей. При этом структура катализатора характеризуется наличием пиков дифракции рентгеновских лучей в интервале 2θ 65 до 70о, где θ - угол рефракции.

Частными признаками являются содержание второго металла Pt-группы от 0,25 до 4,75 мас.% от содержания кобальта, а также содержание промотора - смеси оксидов РЗЭ в количестве 1 мас.% от катализатора.

Каталитическая активность металлов и промоторного металлоксида, если он имеет место, повышается на оксиде алюминия. Хотя можно использовать и другие носители, было обнаружено, например, что диоксиды кремния и титана приводят к получению катализаторов с гораздо более низкими активностями, которые не дают совсем или дают лишь незначительное усовершенствование при добавлении одного или более из металлов из группы, состоящей из платины, иридия и родия.

Для большей эффективности при использовании носитель-оксид алюминия должен отличаться низкой кислотностью, большой площадью поверхности и высокой степенью чистоты. Эти свойства необходимы для того, чтобы катализатор имел высокую активность и низкую скорость деактивации и приводил к получению высокомолекулярных углеводородов. Площадь поверхности носителя-оксида алюминия составляет по крайней мере около 100 м2/г, более предпочтительно по крайней мере около 150 м2/г, объем пор равен, по крайней мере и предпочтительно больше, чем около 0,3 м3/г. Носитель катализатор должен отличаться высокой степенью чистоты. То есть, содержание элементов, например серы и фосфора, которые оказывают вредное воздействие на носитель катализатор, должно быть менее 100 част. на млн. и более предпочтительно менее 50 част. на млн. Хотя обычно используют гамма-оксид алюминия, и он является предпочтительным, этим условиям удовлетворяет ряд других структур оксида алюминия при соответствующем приготовлении, и они могут оказаться подходящими носителями. Так например, это - оксид алюминия, кси-оксид алюминия, богемит и псевдобогемит также можно использовать в качестве носителя.

Приготовление катализатора.

Способ нанесения активных металлов и оксида-промотора на носитель-оксид алюминия не является критическим и может быть выбран из различных способов, хорошо известных специалистам. Одним из подходящих хорошо известных способов, который используют, является способ, известный как пропитка при малой влажности. В этом способе соли металлов растворяют в таком количестве подходящего растворителя, которого лишь достаточно для заполнения пор катализатора. В другом способе металлоксиды или гидроксиды совместно осаждают из водного раствора, добавляя осаждающий агент. Еще в одном способе соли металлов смешивают с влажным носителем в подходящем смесителе до получения практически гомогенной смеси. В изобретении, если используют пропитку при малой влажности, каталитически активные металлы можно осаждать на носитель, используя водный или органический раствор. Подходящие органические растворители включают, например, ацетон, метанол, этанол, диметилформамид, диэтиловый эфир, циклогексан, ксилол и тетрагидрофуран. Если в качестве соли используют Со(NO3)2, предпочтительна водная пропитка.

Подходящие соединения кобальта включают, например, соли кобальта, нитрат кобальта, ацетат кобальта и хлорид кобальта, причем наиболее предпочтителен нитрат, если пропитку ведут из водного раствора. Подходящие соединения платины, иридия и родия включают, например, нитраты, хлориды и комплексы с аммиаком. В катализатор можно включать промотор, например, в виде нитрата или хлорида. После водной пропитки катализатор сушат при 110-120оС в течение 3-6 ч. Если пропитку ведут из органических растворителей, предпочтительно вначале высушить катализатор в роторном испарителе при 50-60оС при пониженном давлении, затем сушат при 110-120оС в течение нескольких часов.

Высушенный катализатор кальцинируют в потоке воздуха, медленно повышая температуру до высшего предела между 200 и 500оС, и предпочтительно между 250 и 350оС. Скорость повышения температуры предпочтительно между 0,5 и 2оС в минуту, и катализатор выдерживают при наивысшей температуре в течение 2-3 ч. Процедуру пропитки повторяют столько раз, сколько необходимо для получения катализатора с нужным содержанием металла. Пропитку кобальтом, платиной, иридием или родием и промотором (если они присутствуют) можно осуществлять совместно или на отдельных стадиях. Если пропитку ведут отдельно, порядок пропитки активными компонентами можно варьировать.

Перед использованием кальцинированный катализатор восстанавливают водородом. Это удобно осуществлять в потоке водорода при атмосферном давлении при скорости потока между 30 и 100 см3/мин, если восстанавливают около 2 г катализатора. Скорость потока следует соответствующим образом повышать для больших количеств катализатора. Температуру повышают со скоростью между 0,5 и 2оС в минуту с комнатной до максимального значения 250-450оС и предпочтительно 300-400оС и выдерживают при этой максимальной температуре в течение от около 6 до 24 ч, более предпочтительно 10-24 ч.

Восстановленные катализаторы по изобретению отличаются тем, что демонстрируют отличительную дифракционную картину рентгеновских лучей окиси алюминия. В частности, наличие дифракционных циклов в интервале 2 θ от 65 до 70о четко указывает на отсутствие какого-либо твердого раствора, покрывающего поверхность носителя, как указывает Сапиенца с сотр. в патенте США 4386539, и четко указывает на отличие катализатора по изобретению от тех, которые описаны в патенте.

Дифракционные картины катализаторов по изобретению представлены на фиг. 8, 9 и 10. Эти дифракционные картины получены для катализаторов примеров 6, 9 и 12 соответственно. Катализаторы восстанавливали и пассировали перед тем, как получить дифракционные картины.

После стадии восстановления катализаторы можно окислить и восстановить перед использованием. Для проведения стадии окисления катализатор обрабатывают кислородом (1-3% в азоте) при комнатной температуре в течение 1/2-2 ч перед тем, как повышают температуру с той же скоростью и до той же температуры, которую используют на стадии кальцинирования. После выдерживания наивысшей температуры в течение 1-2 ч медленно подают воздух, и обработку продолжают в атмосфере воздуха при самой высокой температуре в течение еще 2-4 ч. Второе восстановление проводят в тех же условиях, что и при первом восстановлении.

Синтез углеводородов.

Реактор, который используют для синтеза углеводородов из синтеза-газа выбирают из различных типов хорошо известных специалистам, например, с неподвижным слоем, псевдоожиженным слоем, с быстровскипающим слоем или суспензионным. Размер частиц катализатора для стационарного или быстровскипающего слоя предпочтителен 0,1-10 мм и более предпочтителен 0,5-5 мм. Для других типов работ предпочтителен размер частиц 0,01-0,2 мм.

Синтез-газ является смесью оксида углерода и водорода и может быть получен из любого источника известного специалистам, например, риформинга природного газа или частичного окисления угля. Молярное соотношение Н2 : СО предпочтительно 1:1-3:1, и более предпочтительно 1,5:1-2,5:1. Диоксид углерода является нежелательным компонентом для использования с кастализатором по изобретению, но не оказывает вредного воздействия на активность катализатора. Все соединения серы должны с другой стороны поддерживаться на очень низких уровнях в сырьевом потоке, предпочтительно ниже 1 част. на млн.

Температура реакции 150-300оС и более предпочтительно 175-250оС. Полное давление может быть от атмосферного до около 100 атм и предпочтительно 1-30 атм. Объемная скорость газа в час в расчете на полное количество синтез-газ-сырье предпочтительна 100-20000 см3/г катализатора в час и более предпочтительна 1000-10000 см3/г/ч, где объемную скорость газа в час определяют как объем газ (измеренный при стандартной температуре и давлении) подаваемый на единицу массы катализатора в час.

Продукт реакции представляет собой сложную смесь, но основную реакцию можно представить следующим уравнением:

nCO + 2nH2 __→ /-CH2-/n + nH2O, где /-CH2-/n представляет неразветвленную углеводородную цепь с числом атомов углерода n.

Число атомов углерода относится к числу атомов углерода, образующих основной скелет молекуля. В Ф-Т синтезе продукты являются обычно либо парафинами, либо олефинами, либо спиртами. Интервал значений числа атомов углерода 1-50 или выше.

Кроме того, для многих катализаторов, например, для тех, которые основаны на железе, реакция сдвига водяного газа является хорошо известной побочной реакцией:

СО + Н2О __→ Н2 + СО2

Для кобальтовых катализаторов скорость этой последней реакции обычно очень низка. Такую же низкую скорость реакции сдвига водяного пара наблюдают для катализаторов, содержащих платину, иридий или родий в дополнении к кобальту.

Углеводородные продукты синтезов Фишера-Тропша распределяются от метана до высококипящих соединений в соответствии с так называемым распределением Шульца-Флори, хорошо известным специалистам. Математически распределение Шульца-Флори выражается уравнением Шульца-Флори:

Wi = (1-α)2 i αi-1, где i означает номер атома углерода, α является коэффициентом распределения Шульца-Флори, который представляет отношение скорости роста цепи плюс скорость обрыва цепи, а Wi представляет весовую долю продукта с числом атомов углерода i.

Продукты, получаемые на катализаторе по изобретению, обычно следуют распределению Шульца-Флори за исключением того, что выход метана обычно выше, нежели ожидаемый из этого распределения. Это означает, что метан, по-видимому, получается по дополнительному механизму.

Хорошо известно и также показано в следующих примерах, что металлы из группы, состоящей из платины, иридия и родия, отдельно являются катализаторами с низкой активностью в синтезе Фишера-Тропша, которые приводят к получению продуктов, являющихся в основном, метаном, или в случае родия-кислородсодержащими соединениями.

Далее катализаторы по изобретению описываются на основании следующих примеров.

Эксперимент.

В следующих примерах описано получение различных катализаторов и результаты, полученные при тестировании этих катализаторов для конверсии синтез-газа в углеводороды.

Перед тем, как тестировать каждый катализатор подвергают предварительной обработке, заключающейся в восстановлении за счет пропускания водорода над катализатором со скоростью 3000 см3 на г/ч, при нагревании катализатора со скоростью 1оС/мин до 350оС, и поддержании этой температуры в течение 10 ч. В этих тестах синтез-газ, состоящий из 33 об.% оксида углерода и 67 об.% водорода, пропускают над 0,5 г катализатора при атмосферном давлении при 185, 195 и 205оС по следующей схеме:

9 ч 50 мин при 195оС

4 ч 20 мин при 205оС

4 ч 30 мин при 185оС

9 ч 50 мин при 195оС.

Скорость потока синтеза составляла 1680 см3/г катализатора в час. Продукты из реактора отбирают для анализа на газовом хроматографе. Сравнение катализаторов проводили на основании полученных результатов за период 10-30 ч в потоке.

П р и м е р 1. Катализатор, содержащий кобальт и не содержащий второго металла.

В этом примере описывается получение контрольного кобальтового катализатора, который далее используется для целей сравнения. Этот катализатор получают следующим образом.

Приготавливают раствор, растворяя 17,03 г нитрата кобальта Co(No3)2˙6H2O, и 0,76 г смеси редкоземельных нитратов, RE(NO3)3, где RE означает редкие земли с составом 66% La2O3 24% Nd2O3, 8,2% Pr6O11, 0,7% CEO2 и 1,1% других оксидов (Molycorp 5247) в 30 мл дистиллированной воды. Весь раствор добавляют при перемешивании к 25 г Ketjen СК300 гамма-оксиду алюминия, который кальцинировали в течение 10 ч при 500оС. Полученный катализатор сушат, затем в течение 5 ч в термостате при 115оС. Высушенный катализатор затем кальцинируют на воздухе, повышая его температуру со скоростью 1оС/мин до 300оС и выдерживая при этой температуре в течение 2 ч. Готовый катализатор содержит 12 мас.% кобальта и 1 мас.% редкоземельных оксидов, причем остальное является оксидом алюминия. Этот катализатор приведен под пунктом "а" в табл.1. Указанную процедуру повторяют до получения катализатора "в" в табл.1.

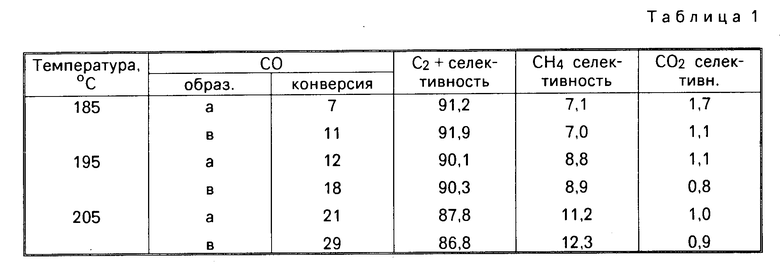

Результаты тестов этих катализаторов представлены в табл.1.

В этой и следующих таблицах селективность определяют как процент монооксида углерода, превращенного в указанный продукт.

Этот пример показывает, что кобальтовый катализатор демонстрирует хорошую селективность по этанолу и углеродам с более длинной цепью, но низкую селективность по метану и двуокиси углерода.

П р и м е р ы 2, 3 и 4. Катализаторы, содержащие Pt, Ir или Rh, но не содержащие Со.

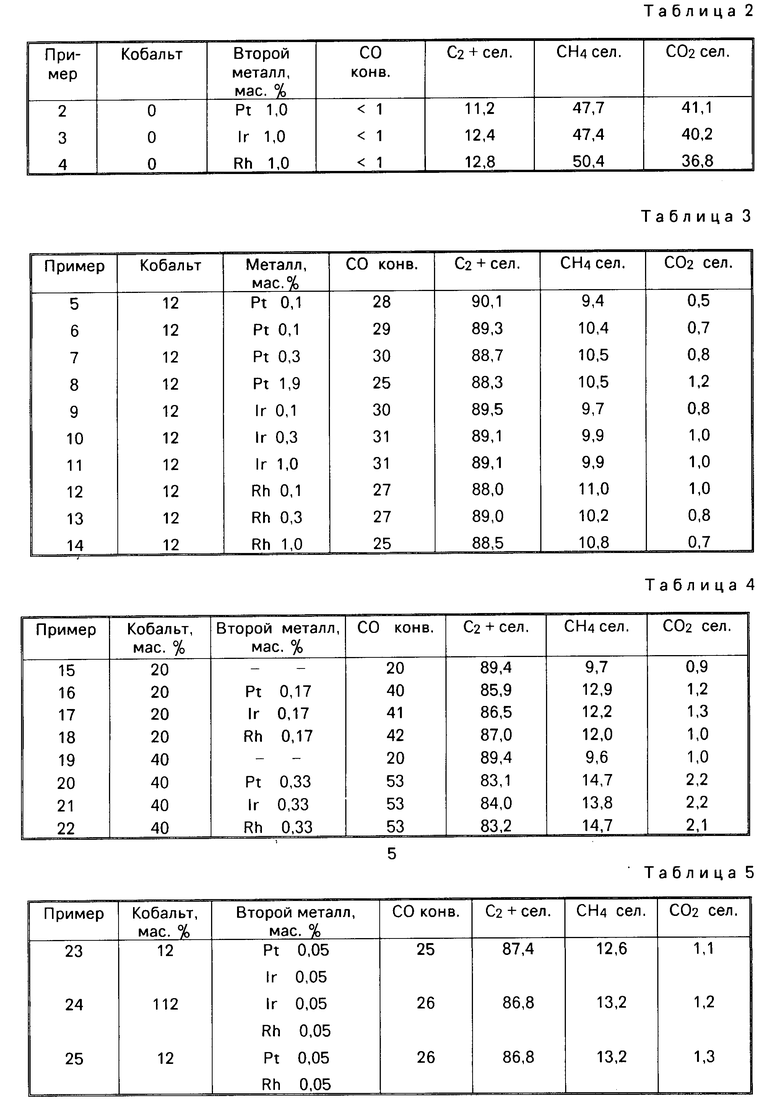

Используют процедуру примера 1 для получения катализаторов, содержащих 1 мас.% Pt, Ir 1 мас.% и 1 маc. % Rh, но без кобальта. При тестировании этих катализаторов они продемонстрировали (см. табл.2) очень низкие активности, как и ожидалось, так как известно, что Pt, Ir и Rh 2-3 порядка величины менее активны, чем Со.

Все катализаторы включали 1% оксидов щелочноземельных металлов.

Из результатов табл.2 очевидно, что высокая активность катализаторов по изобретению не связана с аддитивным эффектом каталитических компонентов, но вызывается несколько более сложным взаимодействием.

П р и м е р ы 5-14. Катализаторы, содержащие кобальт, платину, иридий или родий.

Используют способ получения примера 1 за исключением того, что различные количества динитрата тетрааминплатины, трихлорида иридия или динитрата, добавляют к раствору. Получают катализаторы, содержащие 12% кобальта и различные количества Pt, Ir или Rh, которые представлены в табл.3. Тесты проводили по способу, описанному ранее.

Все катализаторы содержали 1% оксидов редкоземельных металлов, пример 5 не включает окислы редкоземельных металлов.

При сравнении результатов табл.1 и 3, видно, что активность катализатора совершенно очевидно повышается при добавлении Pt, Ir и Rh к Со катализатору. Каталитические активности достигают максимального уровня при всего лишь 0,1% наличии второго металла.

П р и м е р ы 15-22. Катализаторы, содержащие кобальт и платину, иридий или родий.

Эти катализаторы приготавливают по способу поримеров 1 и 5-14, вводя в катализатор различные количества кобальта и различные количества платины, иридия или родия плюс 1 мас.% оксидов редкоземельных металлов.

Результаты, полученные для катализаторов с 20% Со и 0,17% Pt, Ir или Rh, представлены в таблице 4. Примеры 19-22 описывают 40% кобальта и 0,33% платины, иридия или родия.

Для сравнения в табл.4 включены также результаты, полученные для катализатора с 20 и 40% кобальта без второго металла. Полученные результаты представлены также на фиг.4,5 и 6.

Результаты таблицы 4 и фиг. 4, 5 и 6 показывают, что усовершенствование при добавлении Pt, Ir или Rh к кобальтовому катализатору гораздо сильнее проявляется при высоких содержаниях Со.

П р и м е р ы 23-25. Катализаторы, содержащие кобальт и комбинации платины, родия или иридия.

Эти катализаторы получают по способу примера 1 при добавлении двух или трех солей металлов: динитрата тереаминплатины, трихлорида иридия или динитрата родия. Результаты для катализаторов, содержащих 12 мас.% кобальта и два или три из металлов Pt, Ir или Rh, представлены в табл.5.

Результаты, представленные в табл.5, показывают, что добавление комбинаций вторых металлов, выбранных из группы, содержащей Pt, Ir или Rh, к кобальту на алюмоксановом катализаторе приводит к такому же повышению металлической активности, которого достигают при добавлении только одного из этих вторых металлов, а это значит, что наружную загрузку второго металла на катализатор можно осуществлять из любой комбинации из Pt, Ir и Rh.

П р и м е р ы 26-35. Катализаторы, содержащие кобальт и платину, иридий или родий, нанесенные на другой носитель нежели оксид алюминия.

Эти катализаторы получают по способу примера 1 при добавлении солей Pt, Ir или Rh. В этих примерах в качестве носителей использовали SiO2(Grade 59 from Davision Chemicals) и TiO2(P25 от Degussa).

Результаты этих тестов представлены в табл.6. Для сравнения в табл.6 включены результаты, полученные для катализаторов без Pt, Ir или Rh, нанесенные на SiO2 и TiO2.

Эти результаты показывают, что повышение активности, которое наблюдается при добавлении небольших количеств Pt, Ir или Rh к кобальтовому катализатору, нанесенному на оксид алюминия, не наблюдается, если в качестве носителя используют диоксид кремния или диоксид титана.

П р и м е р ы 36-40. Катализаторы, содержащие кобальт и другие металлы из группы VIII, неактивны в процессе Фишера-Тропша.

Эти катализаторы получают для иллюстрации различия между кобальтовыми катализаторами, содержащими Pt, Ir или Rh, и кобальтовыми катализаторами, содержащими другие металлы VIII группы, неактивные в процессе Фишера-Тропша. Катализаторы приготавливают по способу примера 1 за исключением того, что добавляют различные количества динитрата тетрааминпалладия, динитрата никеля или трихлорида осмия.

Результаты тестов для этих катализаторов представлены в табл.7.

Эти результаты ясно показывают, что усовершенствования при добавлении Pt, Ir или Rh к кобальтовому катализатору гораздо сильнее выражены по сравнению с незначительными усовершенствованиями или вовсе без изменений при добавлении других металлов группы VIII, неактивных в процессе Фишера-Тропша.

Обсуждение примеров.

Как видно из фиг.1, 2 и 3 полный эффект второго металла достигается при относительно низком содержании этого металла. Для катализатора, содержащего 12 мас. % кобальта, максимальная каталитическая активность наблюдается при массовом отношении второго и СО около 0,01, если вторым металлом является Pt, Ir или Rh. Однако дополнительные количества этих вторых металлов уже заметно не влияют на полную активность. Так, можно вводить второй металл в широком интервале доз без оказания вредного воздействия на существенное повышение каталитической активности, достигнутой при низких дозах второго металла.

На фиг. 4,5 и 6 показаны усовершенствования в металлической активности Со катализатора при добавлении второго металла при изменении содержания Со но при сохранении массового отношения второго металла к Со 0,0085.

Существенное повышение активности гидрирования оксида углерода при добавлении небольших количеств Pt, Ir и Rh к кобальтовому катализатору на носителе, по-видимому, уникально для носителя - оксида алюминия. Как видно из данных тестирования, приведенных в табл.6, отсутствует повышение активности при добавлении небольших количеств Pt, Ir или Rh к кобальту, нанесенному на диоксиде кремния или титана. То есть это именно неопределенное пока свойство оксида алюминия, которое обеспечивает этим вторым металлам возможность существенно промотировать дисперсию кобальта на этом носителе. На диоксиде кремния или титана отсутствие этого свойства приводит к неэффективности способности этого второго металла диспергировать Со, что приводит к отсутствию изменений к каталитической активности. Другие неорганические оксиды, обладающие теми же свойствами, что и оксиды алюминия, также возможно смогут демонстрировать повышенную активность при добавлении этих вторых металлов. Хотя мы не хотели бы давать подробные разъяснения, возможно, что оксид алюминия потому столь эффективен в качестве носителя для катализатора по изобретению, что это связано со сложной зависимостью изоэлектрической точки носителя и зарядом образцов каталитических металлов в растворе при рН получения. Такое существенное повышение активности не наблюдается для других вторых металлов, включая другие переходные металлы VIII группы за исключением Pd, который демонстрирует чувствительность к дозе загрузки, что обсуждается в следующем параграфе. Роль второго металла, по-видимому, сводится к способствованию лучшему диспергированию кобальта. Свойства второго металла, которыми он, по-видимому, должен обладать для того, чтобы повысить диспергируемость кобальта, состоят в легкости восстановления, способности образовывать с кобальтом сплав в диапазоне используемых концентраций, отсутствие тенденции к сегрегации на поверхности кобальта и возможности взаимодействовать с поверхностью окиси алюминия с тем, чтобы обеспечить увеличение образования центров кристаллизации для кобальта. Возможно, что не один механизм промотирования пригоден для всех эффективных вторых металлов.

Привлекательным свойством Pt, Ir и Rh в качестве дополнительных металлов для кобальта, нанесенного на оксид алюминия является то, что если небольшие количества этих металлов служат существенному повышению СО гидрирующей активности кобальта, большие количества не оказывают вредного воздействия на эту повышенную активность или селективность катализатора (см. фиг. 1-3). Такое поведение, здесь и далее называемое "нечувствительность к дозе" не сохраняется для всех металлов VIII группы или даже для всех благородных металлов. Так, например, хотя добавление органических количеств Pd не повышает активности кобальтовых катализаторов, добавление больших количеств в том же интервале, что используют для катализаторов с Pt, Ir и Rh снижает СО гидрирующую активность значительно меньше, чем для катализаторов кобальта на оксиде алюминия, не содержащих добавок второго металла (см. фиг. 7).

Такое свойство как нечувствительность к дозе является особенно важной характеристикой для вторичных (с точки зрения относительных количеств) компонент в коммерческих катализаторах. Это позволяет осуществлять крупно-масштабное и фабричное изготовление больших количеств нужного катализатора, имеющего воспроизводимые, заданные характеристики. Коммерческое изготовление катализаторов, содержащих компоненты, обладающие чувствительностью к дозе, приводит к потере активности или нужной селективности в результате неравномерного распределения этих компонентов, даже если общие концентрации этих веществ также, как те, которые являются идеальными в лабораторных испытаниях.

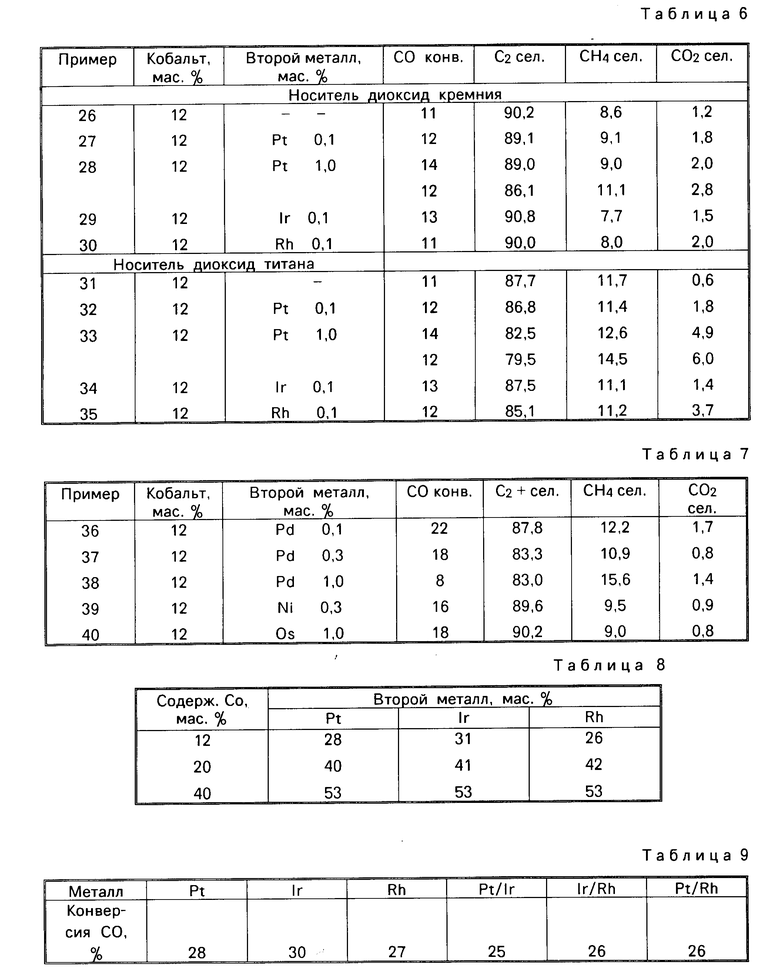

Результаты анализа на СО показали, что конверсия СО возрастет в случае всех трех элементов: т.е. Pt, Ir, Rh с увеличением содержания Со. Кроме того, степень конверсии выше в том случае, если используют иридий и снижается при использовании в качестве 2-го металла двухкомпонентных смесей.

Результаты испытания катализаторов представлены в табл.8 и 9.

Результаты анализа на СО в зависимости от содержания кобальта приведены в табл.8.

В табл.9. приведена конверсия СО в зависимости от природы второго металла при содержании Со 12 мас.% и второго металла 0,1 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СО И H | 2008 |

|

RU2361666C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H (СИНТЕЗ ФИШЕРА-ТРОПША) | 2003 |

|

RU2269377C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H (СИНТЕЗ ФИШЕРА-ТРОПША) | 2003 |

|

RU2261758C2 |

| КАТАЛИЗАТОР РЕФОРМИНГА | 2011 |

|

RU2558150C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| ПОГРУЖНОЙ ЭЛЕМЕНТ С ВОДНО-СОЛЕВЫМ ЭЛЕКТРОЛИТОМ | 1990 |

|

RU2036539C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2012 |

|

RU2493914C1 |

Сущность изобретения: продукт- катализатор (КТ) состава, мас.%: кобальт 12-40; металл из платиновой группы: платина, иридий, родий или их смесь 0,1-1,9; носитель - γ - оксид алюминия остальное, с дифракционной картиной: положительные пики в интервале 2θ 65 - 70°, где q - угол рефракции. При этом КТ содержит 0,25-4,75% металла платиновой группы от содержания кобальта и 1% промотора из смеси оксидов редкоземельных металлов. Характеристика КТ: увеличенная активность. 9 табл., 10 ил.

| Патент США N 4396539, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1994-12-15—Публикация

1990-08-27—Подача