Изобретение относится к газохимии и газопереработке, в частности к технологии получения синтетических жидких топлив (СЖТ) для автомобильных и авиационных двигателей.

СЖТ получают из синтетических твердых или жидких углеводородов, выработанных в процессе синтеза Фишера-Тропша. Углеводородные газы, биомассы, угли и сланцы подвергают конверсии с получением синтез-газа с заданным соотношением водорода и монооксида углерода, который пропускают через слой катализатора с получением смеси синтетических твердых или жидких углеводородов. Твердые и жидкие углеводороды подвергают гидрокрекингу и ректификации с получением исходных фракций, из которых в дальнейшем получают синтетические жидкие топлива.

Известен способ получения синтетической нефти из биомассы по методу Фишера-Тропша. Способ включает в себя каталитический крекинг биомассы, состоящей из растительного масла, и/или животного жира, и/или резины, при давлении 0,1-1 МПа и температурах 420-550°С. Синтетическая нефть, полученная по данному способу, характеризуется следующим содержанием углеводородов: C5-C17 - 60-80%, остальное - углеводороды C18+ (Патент Великобритании №2237815, 1990).

Недостатком данного способа является наличие в получаемых продуктах серо- и азотсодержащих соединений, что требует дополнительной очистки при получении товарных топлив.

Известен способ получения синтетической нефти по методу Фишера-Тропша из синтез-газа (СО и Н2). Способ включает каталитическое превращение синтез-газа в смесь жидких углеводородов, содержащих С5-С10 - более 55% и C5-C18 - не менее 80% и предназначенных для смешения с сырой нефтью с целью улучшения ее физико-химических свойств, а именно: по содержанию вредных примесей серо- и азотсодержащих соединений, а также ароматических углеводородов (Международная публикация WO 2008/079050, 2008).

Недостатком данного способа является низкое содержание средних дистиллятов, пригодных для получения авиационных и дизельных топлив.

Известен способ получения автомобильного бензина и авиационного топлива из смеси синтетических жидких углеводородов (СЖУ), полученных по методу Фишера-Тропша. Способ получения автомобильного бензина включает в себя следующие стадии: крекинг смеси СЖУ, олигомеризацию, гидрообработку, изомеризацию и ароматизацию фракции, соответствующей автомобильному бензину. Способ получения авиационного топлива включает в себя стадии крекинга смеси СЖУ и гидрообработки (Международная публикация WO 2008/144782, 2008).

Недостатком способа получения авиационного топлива является высокое содержание в его составе парафиновых углеводородов (более 70%). Керосиновые фракции такого состава характеризуются высокими значениями температуры застывания, что не соответствует нормам на товарные авиационные топлива.

Наиболее близким техническим решением к настоящему изобретению служит способ получения синтетических жидких топлив из углеводородных газов по методу Фишера-Тропша, в ходе которого процесс каталитической конверсии синтез-газа осуществляется при температуре 220-270°С, давлении 0,1-5,0 МПа, объемной скорости 50-5000 на кобальтовом катализаторе, нанесенном на носитель, содержащий оксид алюминия и цеолит (Патент Великобритании №2211201, 1988).

Недостатком прототипа является то, что по данному способу могут быть получены только топливные фракции: нафта (н.к.-195°С); керосиновая (195-235°С); дизельная (235-315°С), а не товарные топлива или их компоненты.

Известны сульфидированные алюмоникельмолибденовые (NiMo/Al2O3) и алюмоникелевые катализаторы (50% Ni/Аl2O3) гидрирования олефинов (Патент US 5378348).

Недостатком подобных каталитических систем является их ненвысокая эффективность при гидрировании фракций, выкипающих до 260°С.

Наиболее близким техническим решением по катализатору для гидрирования продуктов синтеза Фишера-Тропша является катализатор, содержащий никель, платину или палладий, нанесенные на диатомиты, магнийсиликаты или активированный уголь (Патент ЕР 1927643, 2008).

Недостатком приведенных катализаторов является их эффективность только при низких объемных скоростях (не более 1 час-1) в процессе гидрирования продуктов синтеза Фишера-Тропша.

Известен платиновый катализатор гидроизомеризации нормальных парафиновых углеводородов с числом углеродных атомов С4-С7 (Патент US 379996766). В качестве носителя платинового катализатора используется смесь оксида алюминия и цеолита. Для улучшения кислотных свойств в катализатор вводится галогеновый компонент. Недостатком данного катализатора является ограничение его использования только для изомеризации нормальных парафиновых углеводородов с числом углеродных атомов С4-С7 и низкая активность в реакциях изомеризации нормальных парафиновых углеводородов с числом углеродных атомов более 7.

Известны катализаторы изомеризации нормальных парафиновых углеводородов, содержащие металлы VIII группы (Pt, Pd), нанесенные на γ-Аl2O3 (Патент US 20050000857) или на носитель, содержащий оксид кремния (Патент US 20030017937).

Наиболее близким к предлагаемому изобретению является катализатор изомеризации нормальных парафиновых углеводородов, содержащий платину, нанесенную на цеолитсодержащий носитель из модифицированного индием оксида алюминия (Патент РФ 2162012, 1999), а также способ приготовления катализатора, включающий получение носителя посредством модификации гидроксида алюминия кремневольфрамовой кислотой, добавления цеолита с последующим нанесением на носитель платины методом конкурентной пропитки из совместного раствора платинохлористоводородной, уксусной и соляной кислот, последующую сушку и прокаливание (А.с. СССР №1389072, 1986).

Недостатком известных катализаторов является высокое содержание оксида кремния, способствующее повышению кислотности носителя, что приводит к росту активности катализатора как в реакциях гидроизомеризации, так и в реакциях гидрокрекинга. В результате высокой активности катализаторов в реакциях гидрокрекинга выход целевого продукта (изопарафиновых углеводородов) на таких катализаторах не превышает 75 мас.%.

Целью изобретения является получение товарных синтетических жидких автомобильных и авиационных топлив, полученных из ненефтяного сырья или синтетических компонентов нефтяных автомобильных и авиационных топлив.

Технической задачей, решаемой данным изобретением, является снижение содержания примесей серо- и азотсодержащих углеводородных соединений, а также ароматических углеводородов в СЖТ.

Решение данной задачи достигается путем каталитической пароуглекислотной конверсии углеводородных газов в смеси с диоксидом углерода и парами воды при мольных соотношениях: углерода в углеводородном газе (С) к диоксиду углерода (СО2), равном 0,3-0,8, и С к воде, равном 1,0-1,5, при температуре 750-950°С и давлении 0,1-3,0 МПа, адсорбционной очистки полученного синтез-газа от избытка диоксида углерода до его содержания не более 8,5%, синтеза Фишера-Тропша над стационарным слоем катализатора при температуре 170-275°С и давлении 1,0-5,0 МПа, при объемной скорости подачи синтез-газа 100-3000 час-1, отделения смеси полученных жидких углеводородов от углеводородных газов и реакционной воды, ректификации смеси полученных жидких углеводородов на пентан-гексановую, бензиновую, керосиновую и дизельную фракции. Часть пентан-гексановой фракции (20-80% мас.) направляется на рециркуляцию в реактор синтеза Фишера-Тропша, остальная часть пентан-гексановой фракции, а также бензиновая, керосиновая и дизельная фракции подвергаются гидрированию, гидроизомеризации, каталитической изодепарафинизации. На стадии синтеза Фишера-Тропша используют катализатор, содержащий 5-30% мас. кобальта, нанесенного на носитель, содержащий 10-80% высококремнеземного цеолита типа: ZSM, Нβ, остальное оксид алюминия, или нанесенного на оксид циркония.

20-80% мас. пентан-гексановой фракции, полученной в ходе синтеза Фишера-Тропша и выделенной ректификацией и после смешения с синтез-газом, подают на синтез Фишера-Тропша.

На стадиях гидрирования бензиновой и керосиновой фракций используют катализатор, содержащий 0,2-2,0% мас. палладия, нанесенного на оксид алюминия, содержание примесей металлов в котором не превышает 1500 ррм. Ограничения по содержанию примесей металлов в катализаторах до 1500 ppm, приготовленных с использованием благородных металлов (Pt, Pd) вызваны тем, что присутствие в носителе оксидов вышеперечисленных металлов, особенно натрия и железа, приводит к снижению дисперсности платины или палладия в процессе синтеза катализатора.

На стадиях гидроизомеризации и каталитической изодепарафинизации используют катализатор, содержащий 0,1-0,6% мас. платины, нанесенной на носитель, содержащий 5-40% мас. высокоремнеземного цеолита типа ZSM или Нβ, остальное оксид алюминия, содержание примесей металлов в котором не превышает 1500 ррм.

Проведение комплекса процессов по описанному способ позволяет получать компонент автомобильного бензина, топливо для авиационных двигателей и дизельное топливо с практически полным отсутствием серо-, азоторганических и ароматических соединений.

Способ реализуют в соответствии с указанными примерами 1-3. Примеры 4-20 иллюстрируют технологию приготовления катализаторов.

Пример 1

Углеводородный газ - метан в смеси с диоксидом углерода и парами воды при мольных соотношениях: углерода в углеводородном газе (С) к диоксиду углерода (СO2), равном 0,3, и С к воде (Н2О), равном 1,0, подают в реактор конверсии, где осуществляется пароуглекислотная конверсия метана при температуре 950°С и давлении 1,0 МПа. Синтез-газ с соотношением водорода к оксиду углерода 1,9-2,2 подвергают адсорбционной очистке от избытка диоксида углерода до менее 8,5% и направляют в реактор синтеза Фишера-Тропша.

Синтез Фишера-Тропша осуществляют при температуре 170°С, давлении 1,0 МПа, объемной скорости 100 час-1 над катализатором следующего состава:

Полученные в ходе синтеза Фишера-Тропша жидкие и твердые углеводороды отделяют от углеводородных газов и реакционной воды, подвергают разделению на блоке дистилляции на пентан-гексановую, бензиновую, керосиновую и дизельную фракции. 20% пентан-гексановой фракции направляют на рециркуляцию в реактор синтеза Фишера-Тропша.

Остальную часть пентан-гексановой фракции (80%) смешивают с бензиновой фракцией и направляют в реактор гидрирования. Гидрирование бензиновой фракции осуществляют над катализатором следующего состава:

Подвергнутую гидрированию бензиновую фракцию направляют на гидроизомеризацию. Гидроизомеризация бензиновой фракции осуществляется над катализатором следующего состава:

Выход бензиновой фракции составляет 39,3% масс. на СЖУ.

Керосиновую фракцию направляют в реактор гидрирования. Гидрирование керосиновой фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию керосиновую фракцию направляют на гидроизомеризацию.

Гидроизомеризация керосиновой фракции осуществляется над катализатором следующего состава:

Выход керосиновой фракции составляет 29,4% масс. на СЖУ.

Дизельную фракцию направляют в реактор гидрирования. Гидрирование дизельной фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию дизельную фракцию направляют на изодепарафинизацию.

Изодепарафинизация дизельной фракции осуществляется над катализатором следующего состава:

Выход дизельной фракции составляет 28,3% масс. на СЖУ.

Пример 2

Углеводородный газ - метан в смеси с диоксидом углерода и парами воды при мольных соотношениях: углерода в углеводородном газе (С) к диоксиду углерода (СO2), равном 0,4, и С к воде (Н2O), равном 1,15, подают в реактор конверсии, где осуществляется пароуглекислотная конверсия метана при температуре 890°С и давлении 2,0 МПа. Синтез-газ с соотношением водорода к оксиду углерода 1,9-2,2 подвергается адсорбционной очистке от избытка диоксида углерода до менее 8,5%, и поступает в реактор синтеза Фишера-Тропша.

Синтез Фишера-Тропша осуществляют при температуре 230°С, давлении 4,0 МПа, объемной скорости 1500 час-1 над катализатором следующего состава:

Полученные в ходе синтеза Фишера-Тропша жидкие и твердые углеводороды отделяют от углеводородных газов и реакционной воды, подвергают разделению на блоке дистилляции на пентан-гексановую, бензиновую, керосиновую и дизельную фракции. 50% пентан-гексановой фракции направляют на рециркуляцию в реактор синтеза Фишера-Тропша.

Остальную часть пентан-гексановой фракции (50%) смешивают с бензиновой фракцией и направляют в реактор гидрирования. Гидрирование бензиновой фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию бензиновую фракцию направляют на гидроизомеризацию. Гидроизомеризацию бензиновой фракции осуществляют над катализатором следующего состава:

Выход бензиновой фракции составляет 39,5% масс. на СЖУ.

Керосиновую фракцию направляют в реактор гидрирования. Гидрирование керосиновой фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию керосиновую фракцию направляют на гидроизомеризацию.

Гидроизомеризация керосиновой фракции осуществляется над катализатором следующего состава:

Выход керосиновой фракции составляет 29,3% масс. на СЖУ.

Дизельную фракция направляют в реактор гидрирования. Гидрирование дизельной фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию дизельную фракцию направляют на изодепарафинизацию.

Изодепарафинизация дизельной фракции осуществляется над катализатором следующего состава:

Выход дизельной фракции составляет 28,2% масс. на СЖУ.

Пример 3

Углеводородный газ - метан в смеси с диоксидом углерода и парами воды при мольных соотношениях: углерода в углеводородном газе (С) к диоксиду углерода (СO2), равном 0,8, и С к воде (Н2O), равном 1,5, подают в реактор конверсии, где осуществляется пароуглекислотная конверсия метана при температуре 750°С и давлении 3,0 МПа. Синтез-газ с соотношением водорода к оксиду углерода 1,9-2,2 подвергают адсорбционной очистке от избытка диоксида углерода до менее 8,5% и направляют в реактор синтеза Фишера-Тропша.

Синтез Фишера-Тропша осуществляют при температуре 275°С, давлении 5,0 МПа, объемной скорости 3000 час-1 над катализатором следующего состава:

Полученные в ходе синтеза Фишера-Тропша жидкие и твердые углеводороды отделяются от углеводородных газов и реакционной воды, подвергаются разделению на блоке дистилляции на пентан-гексановую, бензиновую, керосиновую и дизельную фракции. 80% пентан-гексановой фракции направляется на рециркуляцию в реактор синтеза Фишера-Тропша.

Остальную часть пентан-гексановой фракции (20%) смешивают с бензиновой фракцией и направляют в реактор гидрирования. Гидрирование бензиновой фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию бензиновую фракцию направляют на гидроизомеризацию. Гидроизомеризация бензиновой фракции осуществляется над катализатором следующего состава:

Выход бензиновой фракции составляет 39,0% масс. на СЖУ.

Керосиновую фракцию направляют в реактор гидрирования. Гидрирование керосиновой фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию керосиновую фракцию направляют на гидроизомеризацию.

Гидроизомеризация керосиновой фракции осуществляется над катализатором следующего состава:

Выход керосиновой фракции составляет 29,55% масс. на СЖУ.

Дизельную фракцию направляют в реактор гидрирования. Гидрирование дизельной фракции осуществляется над катализатором следующего состава:

Подвергнутую гидрированию дизельную фракцию направляют на изодепарафинизацию.

Изодепарафинизация дизельной фракции осуществляется над катализатором следующего состава:

Выход дизельной фракции составляет 28,45% масс. на СЖУ.

Результаты испытаний полученных синтетических топлив приведены в таблицах 2-4.

Пример 4

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит ZSM-5 с соотношением SiO2/Al2O3, равным 80. Катализатор состава: Со - 5%, Цеолит ZSM-5 - 80%, Аl2O3 (бемит SB) - 15% готовят следующим образом.

Для получения гранулированного носителя на основе порошкообразного цеолита ZSM-5 к 3,3 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 17,8 г порошка цеолита ZSM-5, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч. Кобальт наносят из водного раствора его нитрата в одну стадию: 5,2 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Пример 5

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит ZSM-5 с соотношением SiO2/Al2O3, равным 80. Катализатор состава: Со - 20%, Цеолит ZSM-5 - 40%, Аl2O3 (бемит SB) - 40% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита ZSM-5 к 11,0 г бемита SB добавляют смесь из 2,4 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 11,13 г порошка цеолита ZSM-5, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт наносят из водного раствора его нитрата в две стадии.

1 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

2 стадия. 12,3 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Пример 6

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит ZSM-5 с соотношением SiO2/Al2O3, равным 80. Катализатор состава: Со - 30%, Цеолит ZSM-5 - 10%, Аl2O3 (бемит SB) - 60% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита ZSM-5 к 19,8 г бемита SB добавляют смесь из 3,6 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 2,23 г порошка цеолита ZSM-5, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт наносят из водного раствора его нитрата в три стадии.

1 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного носителя. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

2 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

3 стадия. 14,1 г нитрата кобальта растворяют в 10 мл дистиллированной воды и добавляют к 20 г полученного полуфабриката катализатора. Смесь помещают в фарфоровую чашку, перемешивают в течение 5-10 мин при комнатной температуре и оставляют на воздухе в течение 2-3 ч. После этого катализатор сушат и прокаливают в муфельной печи. Режим просушивания в муфельной печи: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 450°С. При температуре 450°С выдерживают 1 ч.

Пример 7

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Нβ с соотношением SiO2/Al2O3, равным 38. Катализатор состава: Со - 5%, Цеолит Нβ - 80%, Аl2O3 (бемит SB) - 15% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Нβ к 3,3 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 17,8 г порошка цеолита Нβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт в состав катализатора вносится аналогично Примеру 4.

Пример 8

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Нβ с соотношением SiO2/Al2O3, равным 38. Катализатор состава: Со - 20%, Цеолит Нβ - 40%, Аl2O3 (бемит SB) - 40% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Нβ к 11,0 г бемита SB добавляют смесь из 2,4 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 11,13 г порошка цеолита Нβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт в состав катализатора вносится аналогично Примеру 5.

Пример 9

Пример иллюстрирует получение кобальтового катализатора на основе гранулированного цеолитсодержащего носителя, в котором в качестве цеолита используют цеолит Нβ с соотношением SiO2/Al2O3, равным 38. Катализатор состава: Со - 30%, Цеолит Нβ - 10%, Аl2O3 (бемит SB) - 60% готовят следующим способом.

Для получения гранулированного носителя на основе порошкообразного цеолита Нβ к 19,8 г бемита SB добавляют смесь из 3,6 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 2,23 г порошка цеолита Нβ, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт в состав катализатора вносится аналогично Примеру 6.

Пример 10

Пример иллюстрирует получение кобальтового катализатора на основе оксида циркония - ZrO2 и оксида алюминия - Аl2O3. Катализатор состава: Со - 30%, ZrO2 - 60%, Аl2O3 (бемит SB) - 10% готовят следующим способом.

Для получения гранулированного носителя на основе оксидов циркония и алюминия к 3,3 г бемита SB добавляют смесь из 0,9 мл HNO3 (64%), 17 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Смесь тщательно перемешивают до получения однородного геля. Далее к смеси добавляют 18,9 г порошка ZrO2, тщательно перемешивают до однородной массы и экструдируют на поршневом экструдере. Экструдаты просушивают: при 60°С - 2 ч, при 80°С - 2 ч, при 110°С - 2 ч. Прокаливание экструдатов проводят при температуре 550°С в течение 4 ч.

Кобальт в состав катализатора вносится аналогично Примеру 6.

Пример 11

128,9 г порошка гидроксида алюминия, содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют водным раствором раствора азотной кислоты, взятой в таком количестве, чтобы рН пептизированной массы соответствовал 4,5. Полученную массу тщательно перемешивают, упаривают до влажности 70% масс. и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают при комнатной температуре в течение 24 ч, затем просушивают в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С, 2 ч при 120°С. Просушенные гранулы носителя затем прокаливают в токе воздуха при 550°С в течение 3 ч с подъемом температуры прокалки 50°С в час.

99,8 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,09 г хлористого палладия; 0,22 мл 98,5% концентрированной уксусной кислоты и 0,23 мл 37% концентрированной соляной кислоты.

Пропитку носителя ведут при комнатной температуре в течение 1 ч, затем при температуре 80°С в течение 3 ч при постоянном перемешивании. Избыток пропиточного раствора отделяют декантацией.

Катализатор сушат в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С, 2 ч при 100°С, 2 ч при 120°С, 2 ч при 140°С. Содержание примесей посторонних металлов в катализаторе не превышает 1500 ppm.

Состав полученного катализатора, мас.%:

Пример 12

127,9 г порошка гидроксида алюминия, содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют водным раствором раствора азотной кислоты, взятой в таком количестве, чтобы рН пептизированной массы соответствовал 5. Полученную массу тщательно перемешивают, упаривают до влажности 80% масс. и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 11.

99,0 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 1,679 г хлористого палладия; 1,15 мл 98,5% концентрированной уксусной кислоты и 1,18 мл 37% концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 11. Содержание примесей посторонних металлов в катализаторе не превышает 1500 ppm.

Состав полученного катализатора, мас.%:

Пример 13

126,6 г порошка гидроксида алюминия, содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют водным раствором раствора азотной кислоты, взятой в таком количестве, чтобы рН пептизированной массы соответствовал 4. Полученную массу тщательно перемешивают, упаривают до влажности 60% масс. и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 11.

98,0 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 3,358 г хлористого палладия; 2,87 мл 98,5% концентрированной уксусной кислоты и 2,95 мл 37% концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 11. Содержание примесей посторонних металлов в катализаторе не превышает 1500 ppm.

Состав полученного катализатора, мас.%:

Пример 14

77,42 г порошка гидроксида алюминия (γ-Аl2O3), содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 2,39 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

42,25 г порошка цеолита ZSM-23 с соотношением SiO2/Аl2O3, равным 45,9, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают при комнатной температуре в течение 24 ч, затем просушивают в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С, 2 ч при 120°С. Просушенные гранулы носителя затем прокаливают в токе воздуха при 550°С в течение 10 ч с подъемом температуры прокалки 50°С в час.

99,9 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,1 г платины в составе платинохлористоводородной кислоты; 1 г 98,5% концентрированной уксусной кислоты и 0,92 г 37% концентрированной соляной кислоты.

Пропитку носителя ведут при комнатной температуре в течение 1 ч, затем при температуре 80°С в течение 3 ч при постоянном перемешивании. Избыток пропиточного раствора отделяют декантацией.

Катализатор сушат в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С, 2 ч при 100°С, 2 ч при 120°С, 2 ч при 140°С.

Состав полученного катализатора, мас.%:

Пример 15

103,23 г порошка гидроксида алюминия (γ-Аl2O3), содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 3,19 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

21,14 г порошка цеолита ZSM-23 с соотношением SiO2/Al2O3, равным 45,9, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,75 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,25 г платины в составе платинохлористоводородной кислоты; 1 г 98,5% концентрированной уксусной кислоты и 0,92 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

Пример 16

122,0 г порошка гидроксида алюминия сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 3,78 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

5,25 г порошка цеолита ZSM-23 с соотношением SiO2/Al2O3, равным 45,9, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную и модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,4 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,6 г платины в составе платинохлористоводородной кислоты; 2,98 г 98,5% концентрированной уксусной кислоты и 2,76 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

Пример 17

77,42 г порошка гидроксида алюминия (γ-Аl2O3), содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 2,39 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

42,25 г порошка цеолита Нβ с соотношением SiO2/Al2O3, равным 38, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,9 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,1 г платины в составе платинохлористоводородной кислоты; 1 г 98,5% концентрированной уксусной кислоты и 0,92 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

Пример 18

103,23 г порошка гидроксида алюминия (γ-Аl2O3), содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 3,19 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

21,13 г порошка цеолита Нβ с соотношением SiO2/Al2O3, равным 38, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,7 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,3 г платины в составе платинохлористоводородной кислоты; 1 г 98,5% концентрированной уксусной кислоты и 0,92 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

Пример 19

90,33 г порошка гидроксида алюминия (γ-Аl2O3), содержание примесей посторонних металлов в котором не превышает 1500 ppm, сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 2,8 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

31,70 г порошка цеолита Нβ с соотношением SiO2/Al2O3, равным 38, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,65 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,35 г платины в составе платинохлористоводородной кислоты; 1 г 98,5% концентрированной уксусной кислоты и 0,92 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

Пример 20

122,0 г порошка гидроксида алюминия сначала увлажняют дистиллированной водой. Влажную пасту гидроксида алюминия пептизируют 3,78 мл 65%-ного раствора азотной кислоты с плотностью 1,4 г/см3.

5,25 г порошка цеолита Нβ с соотношением SiO2/Al2O3, равным 38, сначала увлажняют дистиллированной водой, а затем добавляют в пептизированную и модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Просушивание и прокаливание гранул носителя проводят аналогично примеру 14.

99,4 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 0,6 г платины в составе платинохлористоводородной кислоты; 2,98 г 98,5% концентрированной уксусной кислоты и 2,76 г 37% концентрированной соляной кислоты.

Пропитку и просушивание катализатора проводят аналогично Примеру 14.

Состав полученного катализатора, мас.%:

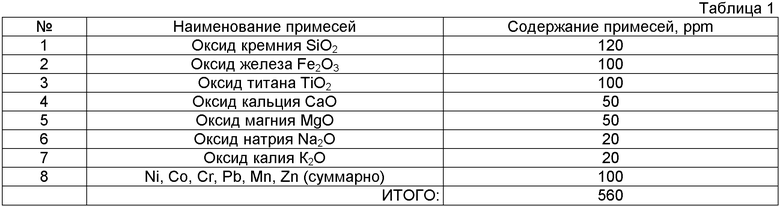

Данные по содержанию примесей в оксиде алюминия, приведены в таблице 1.

Бемит SB вырабатывается и реализуется на рынке в качестве компонента для производства катализаторов, содержащих благородные металлы, для процессов нефтепереработки и нефтехимии. Бемит SB является продуктом процесса Циглера - полимеризации α-олефинов с использованием алкилов алюминия.

Проведение комплекса процессов по описанному способу позволяет получать авиационное топливо, компонент автомобильного бензина и дизельное топливо, не содержащие серо-, азоторганических и ароматических соединений.

мера

ны

вые

ны

вые

мера

вые

вые

вые

вые

мера

шение Н2:СО

ны

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ АВИАЦИОННЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473664C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| СПОСОБ ГИДРИРОВАНИЯ ОЛЕФИНОВ И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В СОСТАВЕ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446136C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| СПОСОБ УЛУЧШЕНИЯ ТЕМПЕРАТУРЫ ПОТЕРИ ПОДВИЖНОСТИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ПОЛУЧЕННОГО В ПРОЦЕССЕ ФИШЕРА-ТРОПША, ИСПОЛЬЗУЮЩИЙ КАТАЛИЗАТОР НА ОСНОВЕ СМЕСИ ЦЕОЛИТОВ | 2004 |

|

RU2346977C2 |

Изобретение относится к газохимии и газопереработке. Изобретение касается способа, в котором углеводородные газы предварительно подвергают каталитической пароуглекислотной конверсии в смеси с диоксидом углерода и парами воды. При этом поддерживают мольные соотношения углерода в углеводородном газе к диоксиду углерода, равное 0,3-0,8, и углерода к воде, равное 1,0-1,5. В процессе конверсии поддерживают температуру 750-950°С и давление 0,1-3,0 МПа. Затем полученный синтез-газ очищают от избытка диоксида углерода до его содержания не более 8,5%. Синтез Фишера-Тропша осуществляют при температуре 170-275°С под давлением 1,-5,0 МПа, при объемной скорости подачи синтез-газа 100-3000 час-1. Перед разделением на фракции из смеси полученных жидких углеводородов удаляют углеводородные газы и реакционную воду, а 20-80% мас. пентан-гексановой фракции направляют на рециркуляцию в реактор синтеза Фишера-Тропша. Остальную часть пентан-гексановой фракции, а также бензиновую, керосиновую и дизельную фракции по отдельности подвергают гидрированию, гидроизомеризации и изодепарафинизации. При осуществлении способа используют отдельные для каждого процесса катализаторы на основе кобальта, палладия и платины. Технический результат - снижение содержания примесей серо- и азотсодержащих углеводородных соединений, а также ароматических углеводородов в синтетических жидких топливах. 4 н.п. ф-лы, 4 табл., 20 пр.

1. Способ получения синтетических жидких топлив из углеводородных газов по методу Фишера-Тропша, включающий каталитическую конверсию углеводородных газов путем синтеза Фишера-Тропша, отделение полученных синтетических жидких углеводородов от углеводородных газов и реакционной воды и разделение полученных жидких углеводородов на фракции, отличающийся тем, что углеводородные газы предварительно подвергают каталитической паро-углекислотной конверсии в смеси с диоксидом углерода и парами воды при мольных соотношениях углерода в углеводородном газе (С) к диоксиду углерода (СО2), равном 0,3-0,8, и С к воде, равном 1,0-1,5, при температуре 750-950°С под давлением 0,1-3,0 МПа с последующей адсорбционной очисткой полученного синтез-газа от избытка диоксида углерода до его содержания не более 8,5%, а синтез Фишера-Тропша осуществляют при температуре 170-275°С под давлением 1,-5,0 МПа, при объемной скорости подачи синтез-газа 100-3000 ч-1, причем перед разделением на фракции из смеси полученных жидких углеводородов удаляют углеводородные газы и реакционную воду, а 20-80 мас.% пентан-гексановой фракции направляют на рециркуляцию в реактор синтеза Фишера-Тропша, при этом остальную часть пентан-гексановой фракции, а также бензиновую, керосиновую и дизельную фракции по отдельности подвергают гидрированию, гидроизомеризации и изодепарафинизации.

2. Катализатор синтеза Фишера-Тропша для осуществления способа по п.1, включающий кобальт на носителе из оксида металла и цеолита, отличающийся тем, что в качестве цеолита используют высококремнеземный цеолит типа ZSM или Нβ, а в качестве оксида металла - оксид алюминия или оксид циркония, при этом катализатор имеет следующий состав:

5-30 мас.% - кобальт;

10-80% - высококремнеземный цеолит типа ZSM или Нβ;

остальное - оксид алюминия или оксид циркония.

3. Катализатор гидрирования для осуществления способа по п.1, включающий палладий, нанесенный на оксид алюминия, отличающийся тем, что палладий содержится в количестве 0,2-2,0 мас.%, а содержание примесей металлов в оксиде алюминия не превышает 1500 ppm.

4. Катализатор гидроизомеризации и изодепарафинизации для осуществления способа по п.1, включающий платину, нанесенную на носитель из оксида металла, отличающийся тем, что носитель содержит высококремнеземный цеолит типа ZSM или Нβ, а в качестве оксида металла используют оксид алюминия, при этом катализатор имеет следующий состав:

0,1-0,6 мас.% - платина;

5-40 мас.% - высококремнеземный цеолит типа ZSM или Нβ;

остальное - оксид алюминия, содержание посторонних примесей металлов в котором не превышает 1500 ppm.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА ПО ФИШЕРУ-ТРОПШУ | 2005 |

|

RU2295387C1 |

| СИНТЕТИЧЕСКАЯ НЕФТЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ЭТОГО СПОСОБА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2006 |

|

RU2326101C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108863C1 |

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2162012C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2027506C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ОЛЕФИНОВ | 2008 |

|

RU2387477C1 |

| ЕР 1927643 А, 06.04.2008. | |||

Авторы

Даты

2012-03-10—Публикация

2010-09-30—Подача