Изобретение относится к станкостроению, в частности к станкам для копирной обработки некруглых внутренних и наружных поверхностей деталей, например пакетов поршневых или уплотнительных колец для двигателей внутреннего сгорания (ДВС).

Известно устройство для токарной обработки пакета поршневых колец, в котором масштабно-копировальное устройство станка состоит из двух взаимосвязанных через призму двуплечих рычагов, на одном из которых закреплен режущий инструмент, а на другом - ролик, контактирующий с вращающимся копиром, приводимым во вращение через суммирующий элемент от шпинделя станка, на котором установлен пакет обрабатываемых колец.

При механической обработке поршневых колец с помощью данного устройства для возможности варьирования формы кольца без замены копира установлены два качающихся двуплечих рычага на подвижных опорах, взаимодействующих через призму, что ведет к усложнению конструкции, увеличению веса и всех моментов, действующих в системе. Дополнительные погрешности при копировании обуславливаются качательными движениями резцедержателя, жестко закрепленного на одном из двуплечих рычагов.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для токарной обработки пакетов поршневых колец, в основе которого лежит вращение пакета заготовок поршневых колец и их одновременная обточка и расточка путем осевого и создаваемого копиром радиального перемещения режущего инструмента. Форма наружного контура копира соответствует закону изменения расчетных координат осевой линии заготовки [1].

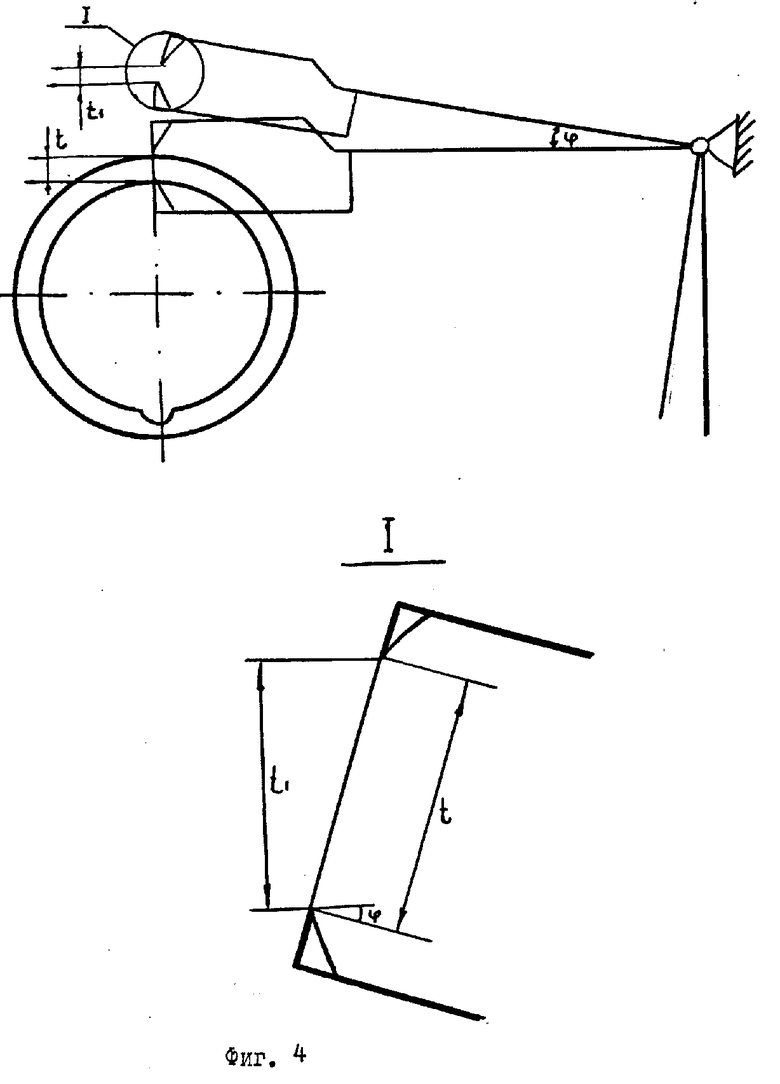

Однако к недостаткам данного устройства следует отнести невозможность обеспечения корректировки формы кольца с целью компенсации возможных погрешностей формы копира или кинематики станка, приводящих к отклонению от расчетной формы кольца и появлению радиальных зазоров типа "провис" или "подпор" в гильзе цилиндра, а также качательные движения режущего инструмента, приводящие к нестабильности радиальной толщины, являющейся функцией t1 = t(1 - cosϕ ), где t - расчетная радиальная толщина кольца; t1 - получаемая толщина кольца; ϕ - угол отклонения режущего инструмента. С увеличением ϕ уменьшается фактическая толщина кольца t1.

Целью изобретения является уменьшение погрешностей обработки поршневых колец на токарно-копировальном станке путем введения возвратно-поступательного движения режущего инструмента и возможность корректировки формы кольца без замены копира.

Достигается это тем, что в устройстве, содержащем основание, двуплечий рычаг, одно плечо которого соединено с резцедержателем, а другое со следящим роликом, взаимодействующим с вращающимся копиром, ось вращения копира лежит в плоскости, параллельной плоскости качания двуплечего рычага, одно плечо которого жестко соединено с осью ролика, установленного на ней с возможностью перемещения вдоль нее по образующей копира посредством ходового винта, снабженного градуированной шкалой с указателем, а другое плечо двуплечего рычага взаимодействует через шарик с резцедержателем, подпружиненным относительно основания.

Сопоставительный анализ с прототипом и аналогом, позволяет сделать вывод, что отличительными чертами заявляемого объекта является то, что ось вращения копира лежит в плоскости, параллельной плоскости качания двуплечего рычага, а копир имеет большую длину для возможности перемещения по нему следящего ролика, имеющего внешнюю поверхность, выполненную в виде полусферы. Соединение резцедержателя с плечом двуплечего рычага осуществляется через шарик, за счет чего получены возвратно-поступательные движения режущего инструмента. Таким образом заявляемый объект соответствует критерию "новизна".

Сравнение с аналогичными техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

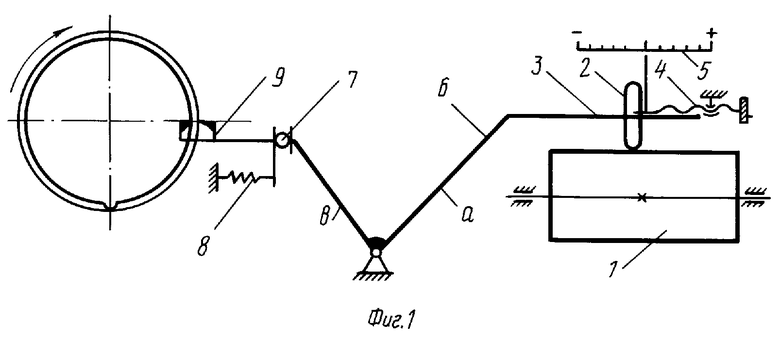

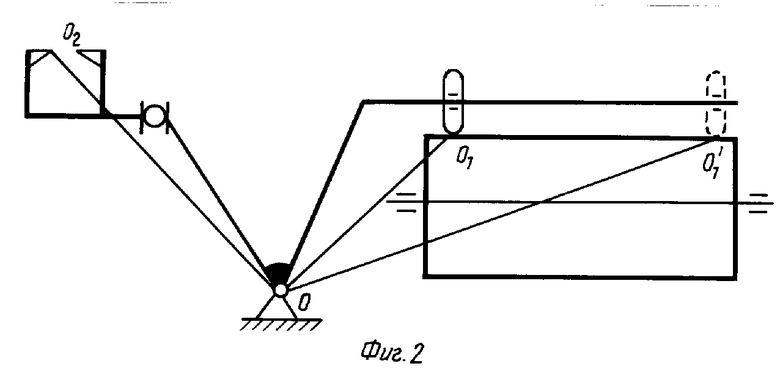

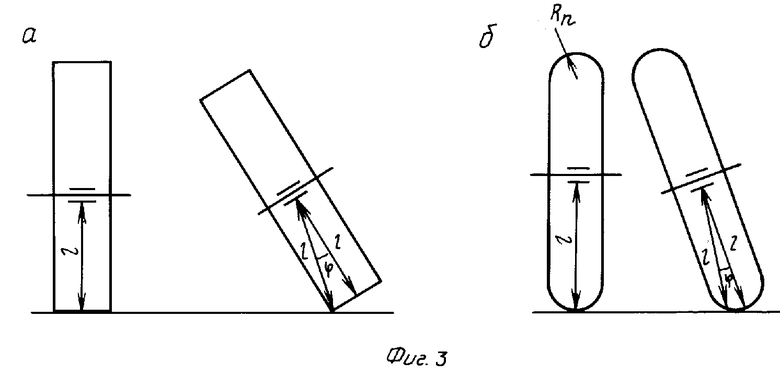

На фиг. 1 приведена кинематическая схема предлагаемого устройства; на фиг. 2 - схема изменения отношения плеч от положения следящего ролика на копире; на фиг. 3, а, б - схема обоснования внешней поверхности ролика, не вносящего дополнительных приращений при копировании; на фиг. 4 - схема стабилизации радиальной толщины кольца от введения возвратно-поступательного движения режущего инструмента и узел I.

Устройство содержит копир 1, опирающийся на него следящий ролик 2, имеющий возможность осевого перемещения по оси 3 по образующей копира 1 при помощи ходового винта 4, соединенного со шкалой 5. Ось 3 соединена с плечом "а" двуплечего рычага 6, к плечу "в" которого посредством шарика 7 и пружины 8 прижат резцедержатель 9. Пружина 8 обеспечивает неразрывность кинематической цепи: резцедержатель 9 - шарик 7 - двуплечий рычаг 6 - следящий ролик 2 - копир 1.

Работа устройства осуществляется следующим образом. Вращательное движение копира 1, ось вращения которого лежит в плоскости, параллельной плоскости качания двуплечего рычага 6, посредством следящего ролика 2 преобразуются в качательные движения плеча "в" двуплечего рычага 6, которые в свою очередь преобразуются шариком 7 в возвратно-поступательные движения резцедержателя 9. Пружина 8 обеспечивает замыкание кинематической цепи резцедержатель 9 - шарик 7 - двуплечий рычаг 6 - следящий ролик 2 копир 1 за полный оборот копира.

При необходимости изменения овальности или формы кольца (например, при изменении химического состава заготовки того же типоразмера) ролик 2 посредством ходового винта 4 перемещается по оси 3, увеличивая тем самым длину плеча OO1 (фиг. 2), что влечет за собой изменение приращений на резцедержателе на величину отношения разности плеч (OO1' - OO1) к плечу OO2. Ролик 2 имеет внешнюю поверхность, выполненную в виде полусферы, что позволяет получить постоянные соотношения плеч OO1' - OO2 (фиг. 2) при наклоне ролика 2, происходящем при изменении радиусов-векторов копира 1 (фиг. 3б), так как

l = l1= Rп+  L где Rп - радиус полусферы; L - длина цилиндрической части ролика. Для сравнения b прототипе соотношение длин l и l1 будет выражаться следующим соотношением l1 = = l ˙cos ϕ , где ϕ - угол наклона ролика 2 относительно копира 1. Кроме того, внешняя поверхность ролика, выполненная в виде полусферы, позволяет продлить срок его службы ввиду того, что ролик симметричен относительно оси 1-1 (фиг. 3б) и при перестановке его на 180о контакт с копиром будет происходить по неработавшей до этого части полусферы.

L где Rп - радиус полусферы; L - длина цилиндрической части ролика. Для сравнения b прототипе соотношение длин l и l1 будет выражаться следующим соотношением l1 = = l ˙cos ϕ , где ϕ - угол наклона ролика 2 относительно копира 1. Кроме того, внешняя поверхность ролика, выполненная в виде полусферы, позволяет продлить срок его службы ввиду того, что ролик симметричен относительно оси 1-1 (фиг. 3б) и при перестановке его на 180о контакт с копиром будет происходить по неработавшей до этого части полусферы.

Благодаря тому, что соединений плеча "b" двуплечего рычага 6 с резцедержателем осуществляется посредством шарика, качательные движения преобразуются в возвратно-поступательное движение режущего инструмента 9, способствуя сохранению постоянных углов резания с одновременной стабилизацией радиальной толщины кольца (фиг. 3,б). В отличии от прототипа, у которого нестабильность величины t1 является функцией t1 = t(1 - cosϕ ), где t - расчетная радиальная толщина кольца; t1 - получаемая толщина кольца, ϕ - угол отклонения режущего инструмента. С увеличением угла ϕ (с увеличением приращений радиусов-векторов копира) фактическая толщина кольца уменьшается.

Таким образом, предлагаемое устройство для обработки поршневых колец позволяет стабилизировать радиальную толщину обрабатываемых колец за счет возвратно-поступательного движения режущего инструмента и, следовательно, снизить погрешности копирования; обеспечить возможность регулировки формы колец без замены копира в широких пределах, определяемых длиной копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1993 |

|

RU2014896C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТОВ ПОРШНЕВЫХ ИЛИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2001 |

|

RU2179090C1 |

| Устройство для токарной обработки поршневых колец | 1990 |

|

SU1745405A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОГО ДАВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2085878C1 |

| УЗЕЛ МАСЛОСЪЕМНОГО ПОРШНЕВОГО КОЛЬЦА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2016300C1 |

| Устройство для токарной обработки | 1989 |

|

SU1704930A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063322C1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2063321C1 |

| СОСТАВНОЕ ПОРШНЕВОЕ КОЛЬЦО | 1994 |

|

RU2065107C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2111266C1 |

Устройство для токарной обработки пакета поршневых колец относится к машиностроению, а именно к станкам для копирной обработки некруглых внутренних и наружных поверхностей, например пакетов поршневых или уплотнительных колец. Устройство для токарной обработки поршневых колец содержит копир, опирающийся на него ролик, соединенный с одним концом двуплечего рычага, другой конец которого связан с резцедержателем. Ось вращения копира лежит в плоскости, параллельной плоскости качания двуплечего рычага, что дает возможность следящему ролику перемещаться по образующей копира с целью регулировки формы кольца без замены копира. Соединение плеча "b" двуплечего рычага с резцедержателем осуществляются через шарик, что позволяет получить возвратно-поступательные движения на резцедержателе. 4 ил.

УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ, содержащее основание, качающийся двуплечий рычаг, одно плечо которого шарнирно связано с резцедержателем, а другое - с роликом с осью, установленным с возможностью взаимодействия с вращающимся на оси копиром, отличающееся тем, что устройство снабжено винтовой парой и градуированной шкалой с указателем, установленными на одном из плеч рычага, жестко связанным с осью ролика, и предназначенными для перемещения и контроля положения ролика на образующей копира, ось вращения которого размещена в плоскости качания рычага, а резцедержатель другого плеча рычага выполнен подпружиненным относительно основания.

| Молдаванов В.П | |||

| и др | |||

| Производство поршневых колец двигателей внутреннего сгорания | |||

| М.: Машиностроение, 1980, с.103, 108. |

Авторы

Даты

1994-12-15—Публикация

1991-07-08—Подача