Изобретение относится к станкостроению, в частности к станкам для копирной обработки некруглых внутренних и наружных поверхностей деталей, например пакетов поршневых колец, для двигателей внутреннего сгорания.

Целью изобретения является повышение точности и производительности обработки за счет устранения ударных нагрузок Б масштабно-копировальном механизме.

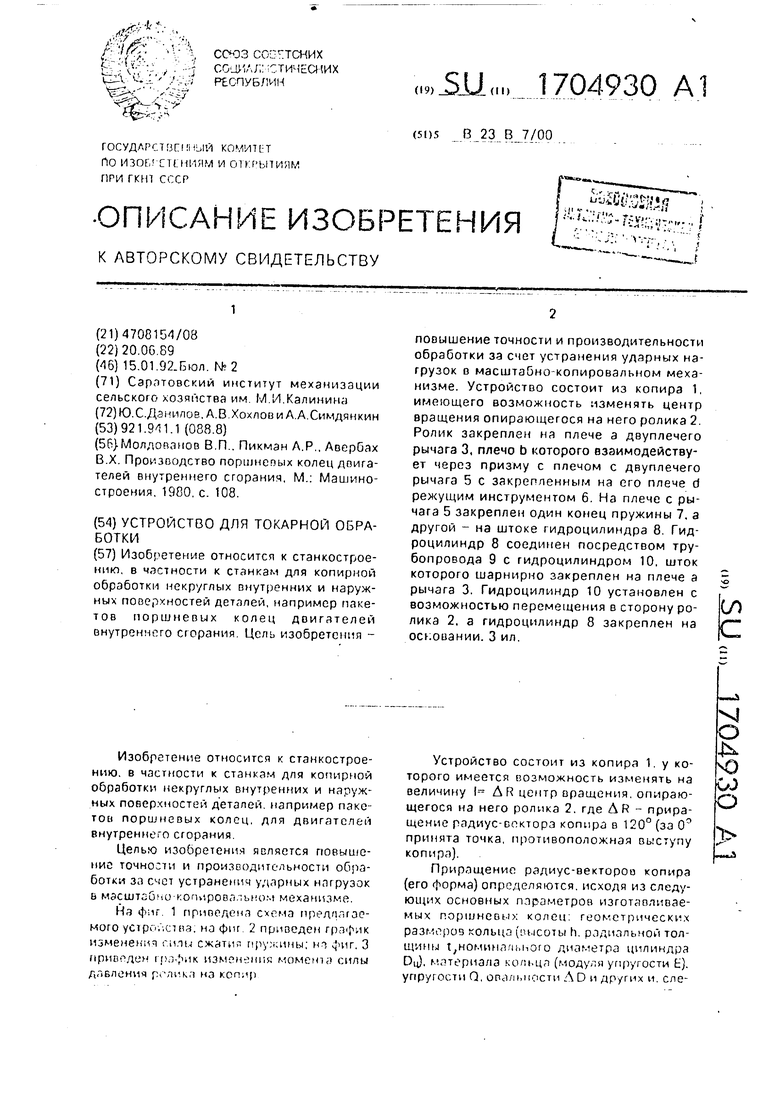

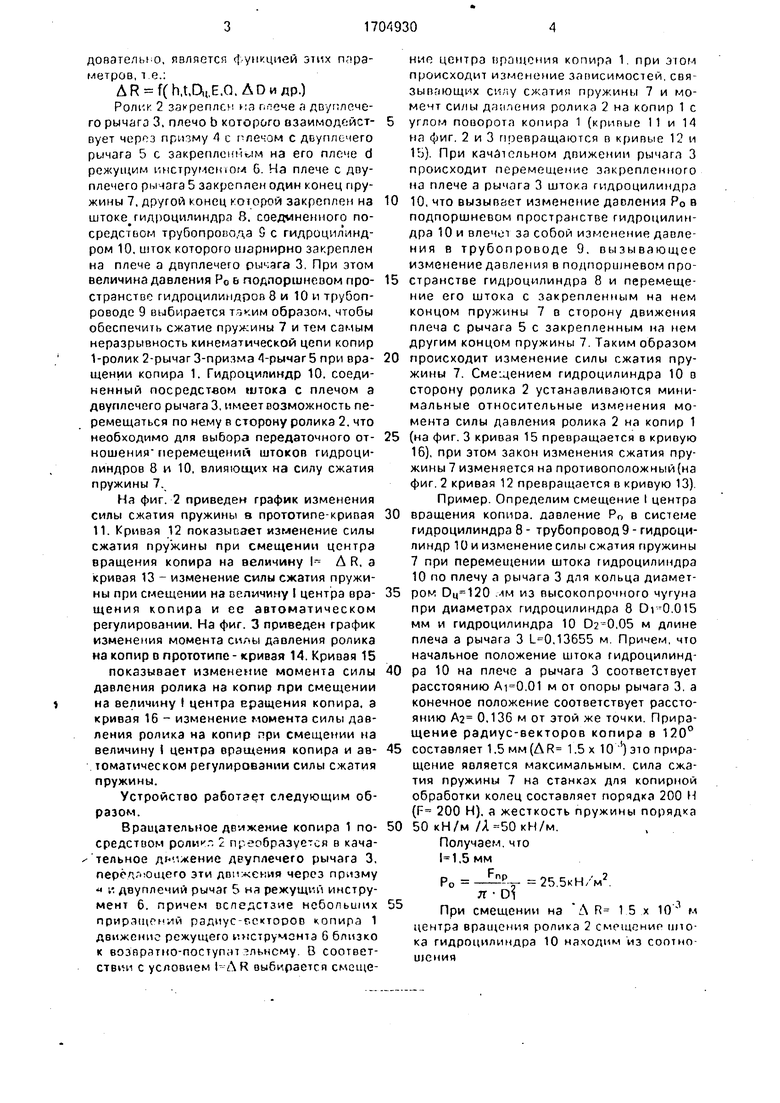

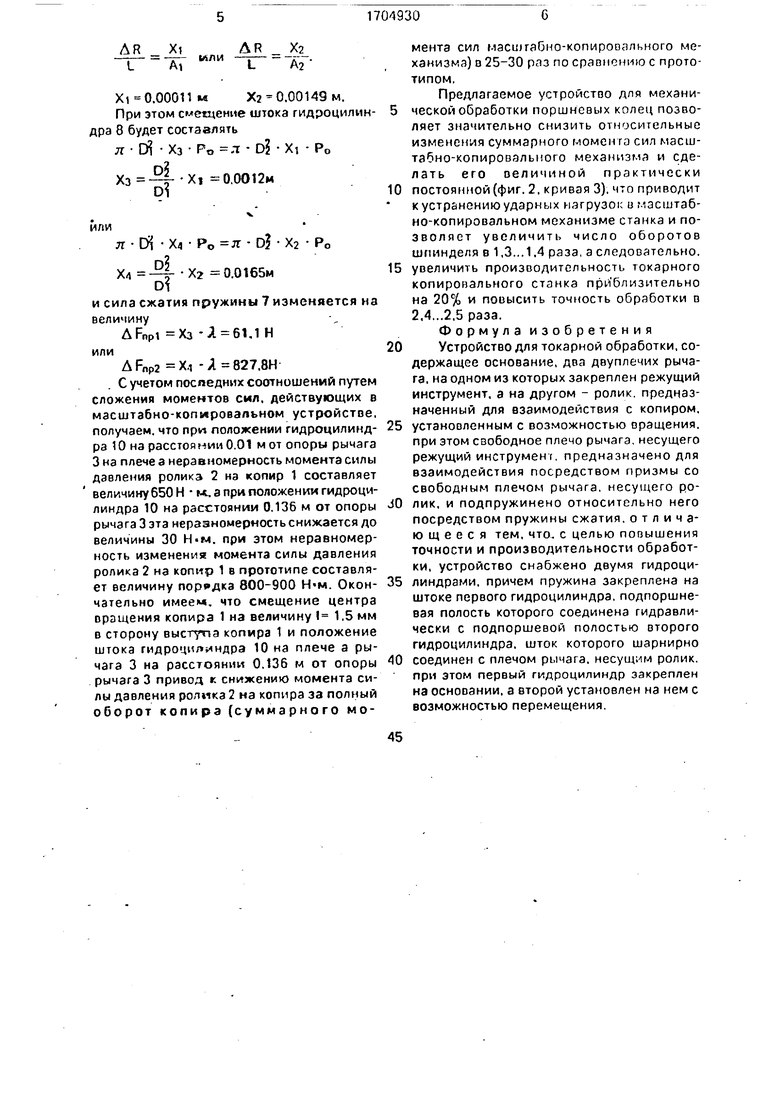

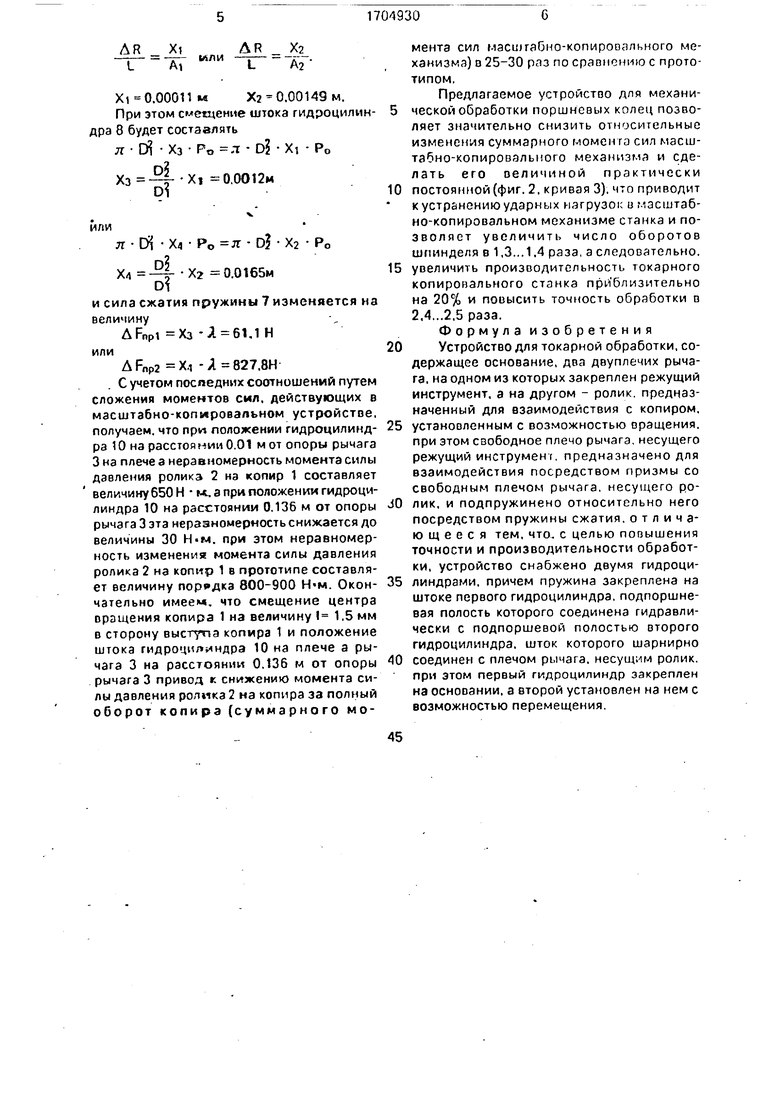

На фиг. 1 приведена схема предплгое- мого устройства, на фиг. 2 приведен график изменения силы сжатии пружины; нт фиг. 3 приведем график изменения момента силы давления ргликл на копир

Устройство состоит из копира 1. у которого имеется возможность изменять на величину 1 Д R центр вращения, опирающегося на него ролика 2. где ДН - приращение радиус-вокторэ копира в 120° (за 0° принята точка, противоположная выступу копира).

Приращение радиус-вектороо копира (его форма) определяются, исходя из следующих основных параметров изготавливаемых поршневых колец: геометрических размороз кольца(высоты h.радиальной толщины номинального диаметра цилиндра Оц), материала кольца (модуля упругости Ј). упругости О, овальности Д D и других и. елеX}

О

4 О

Сл

о

овэтелыю, является Функцией этих параетров, те.:

AR f(h,t,Di,.E.Q.ADnflp.) Ролик 2 закреплен из плече а двуплече- го рычага 3, плечо b которого взаимодействует через призму 4 с плечом с двуплечего рычага 5 с закрепленным на его плече d режущим инструментом 6. На плече с двуплечего рычага 5 закреплен один конец пружины 7. другой конец которой закреплен на штоке гидроцилиндра 8. соединенного посредством трубопровода 9 с гидроцил инд- ром 10, шток которого шарнирно закреплен на плече а двуплечего рычага 3. При этом величина давления Р0 в подпоршневом пространстве гидроцилиндров 8 и 10 и трубопроводе 9 выбирается таким образом, чтобы обеспечить сжатие пружины 7 и тем самым неразрывность кинематической цепи копир 1-ролик 2-рычаг 3-призма 4-рычаг 5 при вращении копира 1. Гидроцилиндр 10. соединенный посредством штока с плечом а двуплечего рычага 3, имеет возможность перемещаться по нему в сторону ролика 2. что необходимо для выбора передаточного отношения перемещений штоков гидроцилиндров 8 и 10, влияющих на силу сжатия пружины 7.

На фиг. 2 приведен график изменения силы сжатия пружины в прототипе-крипая 11. Кривая 12 показывает изменение силы сжатия пружины при смещении центра вращения копира на величину I-- Д R, а кривая 13 - изменение силы сжатия пружины при смещении на величину I центра вращения копира и ее автоматическом регулировании. На фиг. 3 приведен график изменения момента силы давления ролика на копир в прототипе- кривая 14. Кривая 15 показывает изменение момента силы давления ролика на копир при смещении на величину центра вращения копира, а кривая 16 - изменение момента силы давления ролика на копир при смещении на величину I центра вращения копира и автоматическом регулировании силы сжатия пружины.

Устройство работает следующим образом.

Вращательное движение копира 1 посредством роликг. 2 преобразуется в кача- тельное дь лжение двуплечего рычага 3, перел.ощего эти двихекия через призму « и двуплечий рычаг 5 на режущг-.й инструмент 6. причем вследствие небольших приращений раднус-г.скторов копира 1 движение режущего инструмента 6 близко к возврэтно-поступат зльнсму. В соответствии с условием I--AR выбирается смещение центра прощения копира 1. при этом происходит изменение зависимостей, связывающих силу сжатия пружины 7 и момент силы даяления ролика 2 на копир 1 с углом поворота копира 1 (крипые 11 и 14 на фиг. 2 и 3 превращаются в кривые 12 и

15). При качательном движении рычага 3 происходит перемещение закрепленного на плече а рычага 3 штока гидроцилиндра

0 10, что вызывает изменение давления Р0 в подпоршневом пространстве гидроцилиндра 10 и влечет за собой изменение давления в трубопроводе 9. вызывающее изменение давления в подпоршневом про5 странстве гидроцилиндра 8 и перемещение его штока с закрепленным на нем концом пружины 7 в сторону движения плеча с рычага 5 с закрепленным на нем другим концом пружины 7. Таким образом

0 происходит изменение силы сжатия пружины 7. Смещением гидроцилиндра 10 в сторону ролика 2 устанавливаются минимальные относительные изменения момента силы давления ролика 2 на копир 1

5 (на фиг. 3 кривая 15 превращается в кривую

16), при этом закон изменения сжатия пружины 7 изменяется на противоположный(на фиг. 2 кривая 12 превращается в кривую 13). Пример. Определим смещение I центра

0 вращения копиоа. давление Ро в системе гидроцилиндра 8 - трубопровод 9 - гидроцилиндр 10 и изменение силы сжатия пружины 7 при перемещении штока гидроцилиндра 10 по плечу а рычага 3 для кольца диамет5 ром .им из высокопрочного чугуна при диаметрах гидроцилиндра 8 Ог-Г0.015 мм и гидроцилиндра 10 ,05 м длине плеча а рычага 3 ,13655 м. Причем, что начальное положение штока гидроцилинд0 ра 10 на плече а рычага 3 соответствует расстоянию .01 м от опоры рычага 3, а конечное положение соответствует расстоянию А2 0,136 м от этой же точки. Приращение радиус-векторов копира в 120°

5 составляет 1.5 мм (Д R 1.5 х 10) зю приращение является максимальным, сила сжатия пружины 7 на станках для копирной обработки колец составляет порядка 200 Н (F 200 Н). а жесткость пружины порядка

0 50 кН/м /Я 50кН/м. Получаем, что ,5 мм

Ро 25.5кН/м2. л-О

При смещении на Д R 1.5.x 10 м центра вращения ролика 2 смещении штока гидроцилиндра 10 находим из соотношения

Xj

А,

или

AR

Х2 AV

Xi 0.00011мХ2 0.00149м. При этом смещение штока гидроцилиндра 8 будет составлять

п СЯ Хз D -Xi - Ро

.v. Х3 Ы

Xi 0.0012м

или

п ti X Ро я - D$ Х2 Dl

X

Ы

Хг 0.0165м

и сила сжатия пружины 7 изменяется на величину

AFnpi Хз -А 61,1 Н или

AFnp2 X.i .8Н

С учетом поспедних соотношений путем сложения моментов сил, действующих в масштабно-копировальном устройстве, получаем, что при положении гидроцилиндра 10 на расстоянии0.01 мот опоры рычага 3 на плече а неравномерность момента силы давления ролика 2 на копир 1 составляет величину 650 Н , а при положении гидроцилиндра 10 на расстоянии 0.136 м от опоры рычага 3 эта неравномерность снижается до величины 30 Н«м. при этом неравномерность изменения момента силы давления ролика 2 на копир 1 в прототипе составляет величину порядка 800-900 Н«м. Окончательно имеем, что смещение центра вращения копира 1 на величину 1 1.5 мм в сторону выступа копира 1 и положение штока гидроцилиндрэ 10 на плече а рычага 3 на расстоянии 0.136 м от опоры рычага 3 привод к снижению момента силы давления ролика 2 на копира за полный оборот копира (суммарного момента сил масштабно-копировального механизма) в 25-30 раз по сравнению с прототипом.

Предлагаемое устройство для мехэни- ческой обработки поршневых колец позволяет значительно снизить относительные изменения суммарного момента сил масштабно-копировального механизма и сделать его величиной практически

0 постоянной (фиг. 2. кривая 3). что приводит к устранению ударных нагрузок и масштабно-копировальном механизме станка и позволяет увеличить число оборотов шпинделя в 1,3...1.4 раза, а следовательно.

5 увеличить производительность токарного копировального станка приблизительно на 20% и повысить точность обработки в 2.4...2,5 раза.

Формула изобретения

0 Устройство для токарной обработки, содержащее основание, два двуплечих рычага, на одном из которых закреплен режущий инструмент, а на другом - ролик, предназначенный для взаимодействия с копиром.

5 установленным с возможностью вращения, при этом свободное плечо рычага, несущего режущий инструмент, предназначено для взаимодействия посредством призмы со свободным плечом рычага, несущего роO лик, и подпружинено относительно него посредством пружины сжатия, отличающееся тем, что. с целью повышения точности и производительности обработки, устройство снабжено двумя гидроци5 линдрами, причем пружина закреплена на штоке первого гидроцилиндра, подпоршне- вая полость которого соединена гидравлически с подпоршевой полостью второго гидроцилиндра, шток которого шарнирно

0 соединен с плечом рычага, несущим ролик, при этом первый гидроцилиндр закреплен на основании, а второй установлен на нем с возможностью перемещения.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1993 |

|

RU2014896C1 |

| Устройство для токарной обработки поршневых колец | 1990 |

|

SU1745405A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1991 |

|

RU2024358C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТОВ ПОРШНЕВЫХ ИЛИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2001 |

|

RU2179090C1 |

| Копировальный прибор | 1979 |

|

SU870073A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Устройство для затылования | 1984 |

|

SU1199458A2 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| КУЛЬТИВАТОР | 1995 |

|

RU2090025C1 |

| Станок для копировальной обработки | 1981 |

|

SU998095A1 |

Изобретение относится к станкостроению, в частности к станкам для копирной обработки некруглых внутренних и наружных поверхностей деталей, например пакетов поршнеоых колец двигателей внутреннего сгорания. Цель изобретения повышение точности и производительности обработки за счет устранения ударных нагрузок о масштабно-копировальном механизме. Устройство состоит из копира 1. имеющего возможность изменять центр вращения опирающегося на него ролика 2. Ролик закреплен на плече а двуплечего рычага 3, плечо b которого взаимодействует через призму с плечом с двуплечего рычага 5 с закрепленным на его плече d режущим инструментом 6. На плече с рычага 5 закреплен один конец пружины 7. а другой - на штоке гидроцилиндра 8. Гидроцилиндр 8 соединен посредством трубопровода 9 с гидроцилиндром 10, шток которого шарнирно закреплен на плече а рычага 3. Гидроцилиндр 10 установлен с возможностью перемещения в сторону ролика 2, а гидроцилиндр 8 закреплен на оскооании. 3 ил. СО с

Фаг./

0. . W 80 120 160 If a

Фиг г

м

Фиг.Э

О ItO 60 120 160 V

| Молдовзнов В.П. | |||

| Пикман А.Р., Аосрбах В.Х | |||

| Производство поршнспых колец доига- телей внутреннего сгорания, М.: Машиностроения, 1980 | |||

| с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

1992-01-15—Публикация

1989-06-20—Подача