Изобретение относится к станкостроению, в частности к станкам для копирной обработки некруглых вяутренних и наружных поверхностей деталей, например пакетов поршневых или уплотнительных колец для двигателей внутреннего сгорания.

Целью изобретения является уменьшение погрешностей обработки поршневых

или уплотнительных колец на токарном-копировальном станке и повышение его производительности путем компенсации знакопеременноизменяющегося момента сил инерции моментом сил сжатия-растяжения пружин

Поставленная цель достигается тем, что устройство, содержащее основание, два

двуплечих рычага, на одном из которых закреплен режущий инструмент, а на другом ролик, предназначенный для взаимодействия с копиром, установленным с возможностью вращения, при этом свободное плечо рычага, несущего режущий инструмент, предназначено для взаимодействия посредством призмы со свободным плечом рычага, несущего ролик, и подпружинено относительно него посредством пружины, дополнительно содержит кулачок с центральным цилиндрическим выступом, соединенным с призмой посредством направляющих, взаимодействующих с цилиндрическим щупом, свободно размещенным в выполненной на торце кулачка кольцевой проточке, форма средней линии которой удовлетворяет соотношению

R(p) - - ДРкопСр)

/foO-Д

mi h

Я-h

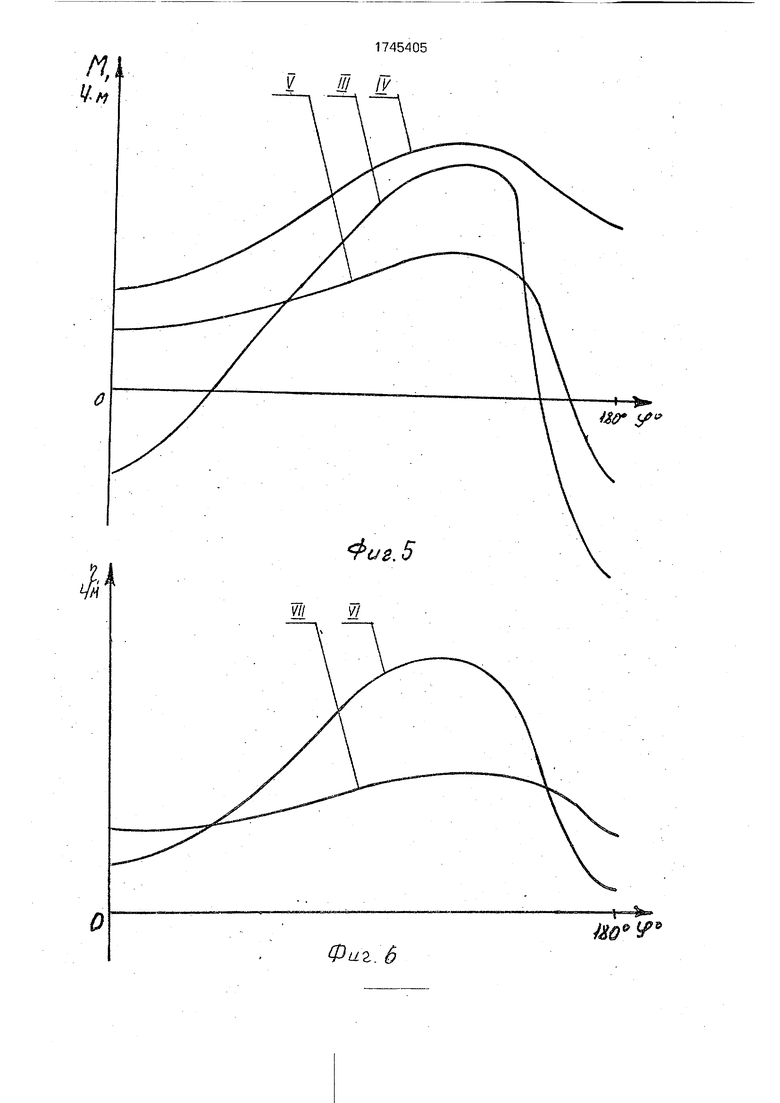

силы сжатия пружин в прототипе (кривая IV) и предлагаемом устройстве (кривая V); на фиг.6 - график изменения суммарного момента (момента силы давления призмы на

свободное плечо двуплечего рычага,несуще- го ролик) в прототипе (кривая VI) и предлагаемом устройстве (кривая VII); на фиг.7 - основные элементы качающегося суппорта копирного станка МК-6026, необходимые

для расчета примера.

Устройство состоит из копира 1, опирающегося на него ролика 2,закрепленного на плече а двуплечего рычага 3, опирающегося плечом b через призму 4 на плечо с двуплечего рычага 5, на плече d которого закреплен режущий инструмент 6. С призмой 4 соединен один конец направляющих 7, другой конец которых соединен с цилиндрическим выступом 8 кулачка 9, имеющего на

торце кольцевую проточку 10, форма средней линии которой определяется из соотношения

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1993 |

|

RU2014896C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Способ копировальной обработки | 1973 |

|

SU593897A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК | 1973 |

|

SU394190A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Устройство для сборки винтов с шайбами | 1982 |

|

SU1021553A1 |

| Устройство для отделочной обработки наружных поверхностей тел вращения | 1988 |

|

SU1627384A1 |

| Устройство для токарной обработки | 1989 |

|

SU1704930A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

Изобретение относится к машиностроению, а именно к станкам для копирной обработки некрутых внутренних и наружных поверхностей, например пакетов поршневых или уплотнительных колец Устройство для токарной обработки колец состоит из копира 1, опирающегося на него ролика 2, закрепленного на плече а двуплечего рычага 3, опирающегося плечом b через призму 4 на плечо с двуплечего рычага 5 на плече d которого закреплен режущий инструмент 6. Устройство дополнительно содержит кулачок 9 с цилиндрическим выступом 8, на котором с помощью скобы 13 закреплен Один конец направляющих 7, другой конец которого соединен с призмой В направляющих 7 заключена пружина 12 соединенная одним концом с центром масс цилиндрического щупа 11, размещенного в кольцевой проточке 10, выполненной на торцевой поверхности кулачка 9 и имеющей форму средней линии, описываемую соотношениN 2 ем R (р) - A RKOn (p) ± (p) 1 1 A-h где ДНкоп(у) приращение радиус-векторов копира, (р)- вторая производная от закона движения качающегося суппорта, ip f Л РКОП (р) i - количество элементарных масс, из которых состоит качающийся суппорт гти - элементарные массы качающегося суппорта, Ь - плечи, соответствующие расстоянию от центра элементарных масс до центра качания суппорта, А- жесткость пружины, h - расстояние от точки крепления пружины на призме до точки качания суппорта а другим концом - с центром масс призмы так, что во время работы устройства, его наладки на определенный типоразмер кольца и регулировки масштабно-копировального механизма для приведения в соответствие формы обрабатываемого кольца требованиям технических условий чертежа центры масс щупа 11 призмы и центр вращения кулачка 9 остаются в одной горизонтальной плоскости 7 ил сл с vj 4 СЛ 4 О СЛ

где АЯкоп()- приращение радиус-векторов копира;

(р) вторая производная от закона движения качающегося суппорта, V f(ARKon(p);

I - количество элементарных масс, из которых состоит качающийся суппорт;

mi - элементарные массы качающегося суппорта;

li - плечи, соответствующие расстоянию от центра элементарных масс до центра качания суппорта;

А- жесткость пружины;

h - расстояние от точки крепления пружины на призме до точки качания суппорта, при этом центры масс щупа и призмы соединены с концами размещенной в направляющих пружины так, что центры масс и центр вращения кулачка с цилиндрическим выступом лежат в одной горизонтальной плоскости, а привод вращения кулачка выполнен через суммирующее устройство и обеспечивает его синхронное вращение с копиром. Диаметры цилиндрического выступа кулачка, щупа и пружины одинаковы и равны поперечному сечению кольцевой проточки и внутреннему поперечному размеру направляющих.

На фиг.1 схематично изображено предлагаемое устройство; на фиг.2 - вид А на фиг.1, верхняя направляющая условно снята; на фиг.З - вид Б на фиг.1,увеличено; на фиг.4 -- форма копира ( I) и форма канавки кулачка (кривая II) в зависимости от угла поворота; на фиг.5- график изменения момента сил инерции (кривая III) и момента

R ((р - A RKon (р) ±

/ (р)

i 1

mi i

Я-h

где АРкоп (р) приращение радиус-векто- ров копира;

т (fP) вторая производная от закона движения качающегося суппорта, причем i/ f (A RKOH (р);

i - количество элементарных масс, из которых состоит качающийся суппорт;

mi - элементарные массы качающегося суппорта;

li - плечи, соответствующие расстоянию от центра элементарных масс до центра ка- чания суппорта;

Я - жесткость пружины; h - расстояние от точки крепления пружины на призме до точки качания суппорта. В направляющих 7 заключены выступа- ющая часть цилиндрического щупа 11, свободно размещенного в кольцевой проточке 10 кулачка 9, и пружина 12, соединенная одним концом с центром масс цилиндрического щупа 11, а другим - с центром масс призмы 4 так, что в течение работы устройства, его наладки на определенный типоразмер кольца и регулировки призмы 4 для получения требуемой формы пакета колец центры масс цилиндрического щупа 11, призмы 4 и центр вращения кулачка 9 (его цилиндрического выступа 8) лежат в одной горизонтальной плоскости, т.е. при изменении положения призмы 4 меняется положение центра вращения кулачка 9 в ту же сторону и на ту же величину. Диаметры цилиндрического выступа 8 кулачка 9, цилиндрического щупа 11 и пружины 12 одинаковы и равны поперечному сечению кольцевой проточки 10 кулачка 9. Верхние и нижние направляющие 7 соединены по- средством скобы 13.

Работа устройства осуществляется следующим образом.

В начальный момент времени приЈ 0° (для шпинделя, копира и кулачка) не- разрывность кинематической цепи рычаг 5 - призма 4 - рычаг 3 - ролик 2 - копир 1 обеспечивается положительным моментом силы тяжести суппорта MG и Мрпр - моментом силы сжатия пружины 12, прижимаемой цилиндрическим щупом 11, расположенным в канавке 10 кулачка 9 к призме 4 с усилием, обеспечивающимся изменением формы средней линии канавки 10:

N /() | т, I,2

R(f) -ARKon(p)±A-h

При работе устройства вращательное движение копира 1 посредством ролика 2 преобразуется в качательное движение двуплечего рычага 3, передающего эти движения через призму 4 и двуплечий рычаг 5 на режущий инструмент 6.

Синхронно с вращением шпинделя станка с закрепленным в нем пакетом 14 обрабатываемых колец и вращением копира 1 вращается кулачок 9 с расположенным в кольцевой проточке 10, имеющей форму средней линии

- Д Нкоп (р) :

N

I- I

A-h

цилиндрическим щупом 11. Движение центра масс цилиндрического щупа 11 повторяет закон изменения формы средней линии канавки 10. При этом сжатие пружины 12 происходит по закону движения центра масс щупа 11, а направляющие 7, соединенные с одной стороны с цилиндрическим выступом 8 кулачка 9 скобой 13, а с другой - с призмой 4, удерживают центры масс цилиндрического щупа 11 и призмы 4, а также центр вращения кулачка 9 в одной горизонтальной плоскости. Момент силы сжатия пружины 12 Мрпр вследствие описанного движения центра масс цилиндрического щупа 11, к которому прикреплен один конец пружины 12, принимает вид, показанный на фиг.5 (кривая IV превращается в кривую V), т.е. момент силы сжатия пружины Мрпр и момент сил инерции МИм будут связаны следующим образом

1Мрпр Мин и ± IWnn ± Мин. (2)

Вследствие этого уравнение (1) примет вид (учитывая, что моменты результирующих сил резания расточного и обточного резцов взаимно скомпенсированы из-за равномерно снимаемого припуска):

Мр Me MG - МрТр

(на фиг.6 кривая VI превращается в кривую VII). причем разрыва кинематической цепи рычаг 5 - призма 4 - рычаг 3 - ролик 1 - копир 1 в точках, где МИн Мрпр 0. и даже при Мрпр 0 (пружина 12 работает на растяжение) не происходит из-за того, что I MG I I Мртр I . MG 0 и Мр всегда больше нуля.

Форма средней линии кольцевой проточки 10 кулачка 9:

v/

N

(у)-2,||2

R ((р) - ДКкоп (р) ± -д.-1

определяется исходя из соображений компенсации моментом силы сжатия-растяжения пружины 12 Мрпр момента силы сжатия пружины создаваемого движением плеча b рычага 3,и определяемым приращением радиус-векторов копира 1 -ARKon(y)(c противоположным знаком), чтобы компенсировать это движение Ri (tp) - Д РКОП (р) и знакопеременным моментом силы инерции Мин. определяемого из уравнения (2):

40

45

± МРПР ± Мин:

N

±R2()-A-h ±/(rt -У mill2;

1 - 1 N / (Р) Ј m. 1.2

±fc(0 ±ггк

Таким образом, R (р) RI (у) + R2 ((р) и

f (Р)

R (p) - Д RKOn (#) ± 1 1

mi h

A -h

Радиус-векторы R (p) при выполнении кольцевой проточки 10 откладываются от центра вращения кулачка 9 (или цилиндрического выступа 8).

Формула изобретения 1.Устройство для токарной обработки поршневых колец, содержащее основание.

два двуплечих рычага, на одном из которых закреплен режущий инструмент, а на другом ролик, предназначенный для взаимодействия с копиром, установленным с возможностью синхронного со шпинделем вращения, обеспеченного суммирующим устройством, при этом свободное плечо рычага, несущего режущий инструмент, кинематически связано посредством призмы со свободным плечом рычага, несущего ролик, и подпружинено относительно него посредством пружины, отличающееся тем, что, с целью повышения точности и производительности обработки, оно снабжено кулачком с центральным цилиндрическим выступом, соединенным с призмой посредством введенных в устройство направляющих, цилиндрическим щупом, установленным между направляющими, выступающая часть которого размещена в выполненной на торце кулачка кольцевой проточке, форма средней линии которой удовлетворяет соотношению

R (р) -ДКкоп(у)±

/(Р) 2.1г

1 I

Я-h

где A RKOH (у) - приращение радиус-векторов копира;

0

5

0

5

у (р) - вторая производная от закона движения качающегося суппорта;

i - количество элементарных масс, из которых состоит качающийся суппорт;

mi - элементарные массы качающегося суппорта;

li - плечи, соответствующие расстоянию от центра элементарных масс до центра качания суппорта;

Я-жесткость пружины;

h - расстояние от точки креплений пружины до точки качания суппорта, при этом центры масс щупа и призмы соединены с концами размещенной в направляющих пружины так, что центры масс и центр вращения кулачка с цилиндрическим выступом лежат в одной горизонтальной плоскости, а кулачок кинематически связан с копиром посредством суммирующего механизма с возможностью синхронного вращения.

2 гп& ft

ШПШп

/

7

Н

8

01

/

,ж i i

.-«.II

о

Фаг. 6

ш У1

N

3

/

Г-v

I

| Молдаванов В П Производство поршневых колец двигателей внутреннего сгорания | |||

| М.: Машиностроение, 1980, с 108 |

Авторы

Даты

1992-07-07—Публикация

1990-06-14—Подача