Изобретение относится к станкостроению и может быть использовано для обработки некруглых внутренних и наружных поверхностей, например, пакетов поршневых или уплотнительных колец для двигателей внутреннего сгорания.

Известны устройства для токарной обработки, в которых используется система копирования, позволяющая вести процесс обработки изделия с переносом на него соответствующих параметров копира [1].

В указанном устройстве используется принцип копирования, при котором задающий закон перемещения инструмента копир взаимодействует с копирным роликом, размещенным на одном из концов двуплечего рычага, другое плечо которого несет режущий инструмент. Силовое замыкание в кинематической цепи создается силой сжатия пружин.

Известно устройство для токарной обработки пакетов поршневых колец, конструкция которого обеспечивает вращение пакета заготовок, их одновременную обточку и расточку. Устройство предусматривает осевое и создаваемое копиром возвратно-поступательное радиальное перемещение режущего инструмента. Форма наружного контура копира соответствует закону изменения расчетных координат осевой линии заготовок пакета [2].

К недостаткам указанных устройств следует отнести:

1) Возможный износ копира при трении о следящий ролик, который прижимается к копиру силой сжатия пружины, обеспечивающей неразрывность и силовое замыкание в кинематической цепи ролик - копир. Износу подвержен и ролик. Результатом указанного износа могут быть погрешности формообразования колец. Следует отметить, что износ копира и ролика происходит неравномерно и непредсказуемо. Максимальных величин он может достигать в зоне максимальных перепадов радиус-векторов копира вследствие неуравновешенных моментов, действующих в масштабно-копировальном механизме.

2) Невозможность изготовления нескольких типоразмеров колец или колец из различных материалов по одному копиру.

3) Невозможность обеспечения корректировки формы кольца для компенсации возможных погрешностей формирования рабочей поверхности копира и его базирования или кинематики станка, что приводит к появлению радиальных зазоров типа "подпор" или "провис" в гильзе цилиндра в процессе эксплуатации колец.

Известно устройство для токарной обработки пакетов поршневых колец, содержащее режущий инструмент, задающее устройство, связанное с режущим инструментом и выполненное в виде процессора. [3] Это устройство лишено недостатков [1, 2], однако в нем не раскрыты связи задающего и исполнительного механизмов.

Наиболее близким по технической сущности к заявляемому объекту является устройство для токарной обработки пакетов поршневых или уплотнительных колец, в котором копировальное устройство состоит из двух взаимосвязанных двуплечих рычагов, на одном из которых закреплен режущий инструмент, а на другом - ролик, находящийся в контакте с копиром, приводимым во вращение через суммирующий элемент от шпинделя станка, на котором установлен пакет обрабатываемых колец [4].

Указанное устройство имеет недостатки устройств [1, 2], упомянутые выше. В то же время возможная корректировка формы кольца для компенсации возможных погрешностей формы копира или кинематики станка, так же как и переналадка с одного типоразмера на другой, требует длительного времени (что ведет к снижению производительности устройства) и высокой квалификации обслуживающего персонала.

Кроме того, возможность работы на подобных устройствах требует:

1) Наличия высокоточного оборудования для изготовления копиров, мастер-копиров и контроля их формы.

2) Наличия дополнительного оборудования и оснастки для изготовления копиров по мастер-копирам (в массовом производстве).

3) Наличия методики и средств расчета мастер-копира.

Технический результат от реализации настоящего изобретения выразится:

- в исключении погрешностей, связанных с износом копира и следящего ролика;

- в повышении производительности станка за счет снижения затрат времени на наладку и переналадку устройства;

- в повышении точности воспроизведения формы колец и активного контроля их формы в процессе изготовления колец и эксплуатации станка;

- в расширении диапазонов обрабатываемых колец по типоразмерам и материалам (химическому составу и физико- механическим свойствам).

Достижение указанного технического результата стало возможным благодаря тому, что устройство для токарной обработки пакетов поршневых или уплотнительных колец, содержащее шпиндель привода вращения колец, режущий инструмент, закрепленный на одном плече двуплечего рычага, связанного с приводом механизма, задающего закон перемещения режущего инструмента, дополнительно снабжено датчиком обратной связи перемещения режущего инструмента, датчиком угла поворота шпинделя, процессором и штоком, кинематически связанным с приводом механизма, задающего закон перемещения режущего инструмента, при этом шток шарнирно связан с плечом двуплечего рычага, на другом плече которого установлен режущий инструмент и датчик обратной связи перемещения режущего инструмента, причем указанные датчики электрически связаны с процессором.

Датчик обратной связи по перемещению (ДОСП) определяет перемещение плеча с шарнирно закрепленным на нем штоком привода, а процессор содержит коэффициенты полинома, по которому определяется закон движения штока привода и связанного с ним режущего инструмента. Процессор вырабатывает сигнал управления движением штока привода и корректировки его движения в зависимости от сигнала, поступающего с ДОСП. Для управления частотой подачи сигнала с процессора на привод шпиндель станка снабжен датчиком угла поворота шпинделя (ДУПШ), передающего сигнал, соответствующий углу поворота шпинделя, на процессор.

При реализации изобретения производят расчет и передачу приращений радиус-векторов на режущий инструмент посредством привода, управляемого процессором, определяющим закон движения плеча двуплечего рычага (отражающий форму кольца). Задаваемое приводом движение плеча двуплечего рычага отслеживается ДОСП, передающим сигнал на процессор, сравнивающий этот сигнал с сигналом, передаваемым на привод и, в случае их расхождения, корректирующий его, при этом ДУПШ синхронизирует частоту вращения шпинделя и частоту подачи сигнала с процессора на привод.

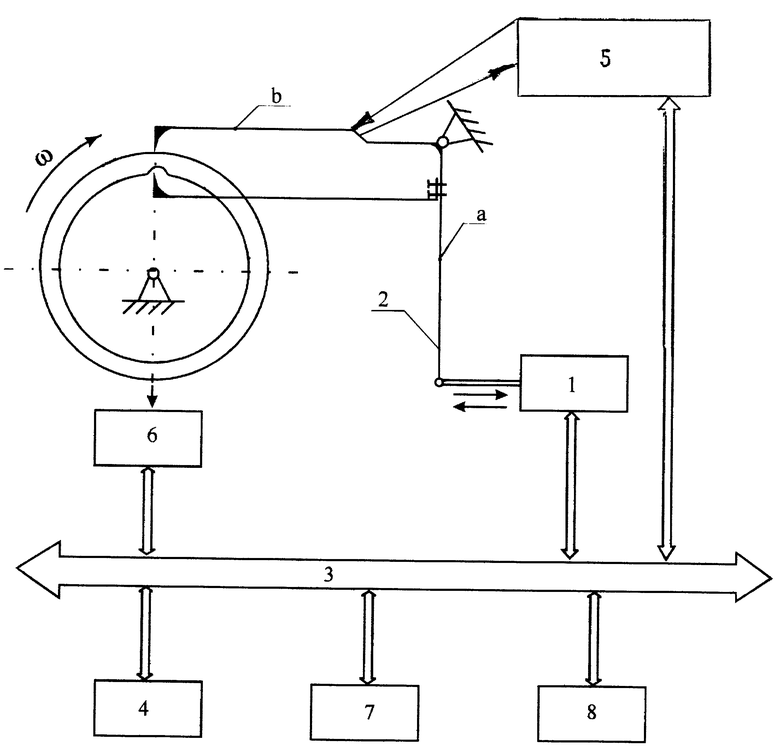

Изобретение поясняется чертежом, где показана принципиальная схема устройства.

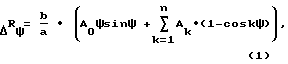

Устройство состоит из привода 1 со штоком, шарнирно соединенным с плечом "а" двуплечего рычага 2, соединительной шины 3, передающей сигналы информации, управления и корректировки, процессора 4, осуществляющей интерпретацию управляющей программы, расчет по полиному

где ΔRψ - приращения радиус-векторов кольца;

А0, Ak - коэффициенты полинома;

n = 7. . .12 - число коэффициентов полинома (в зависимости от точности аппроксимации),

ψ - угол поворота шпинделя станка;

b - длина плеча "b" двуплечего рычага 2;

а - длина плеча "а" двуплечего рычага 2,

массива чисел, необходимого для управления приводом 1 и отражающего форму кольца в свободном состоянии [3], сравнение и корректировку поступающих на него сигналов согласно заложенной программе, датчика обратной связи по перемещению 5, вырабатывающий сигнал, пропорциональный перемещению плеча "а" двуплечего рычага 2 (или штока привода 1), передаваемый через шину соединительную (ШС) 3 на процессор 4 для выработки сигнала корректировки движения штока привода 1, датчика угла поворота шпинделя 6, вырабатывающего сигналы, синхронизирующий подачу на привод 1 очередного числа из вычисленного ранее процессором 4 массива чисел с углом поворота шпинделя станка, клавиатуры 7, позволяющей редактировать управляющую программу, позволяющий редактировать управляющую программу и просматривать ее и вычисляемый массив чисел на матричном восьмиразрядном индикаторе 8.

Работа устройства осуществляется следующим образом: с помощью клавиатуры 7 через шину соединительную 3 осуществляется ввод управляющей программы, ее интерпретация в процессоре и расчет по полиному (1) массива чисел, при этом правильном выполнении этих операций на индикатор 8 выводится команда, соответствующая готовности процессора 4 к дальнейшей работе. При наборе на клавиатуре 7 команды продолжения работы включается шпиндель станка, привод продольной подачи и массив чисел синхронно с сигналами, приходящими с датчика 6 угла поворота шпинделя через ШС 3, подается на привод 1, при этом привод 1 втягивает шток, шарнирно закрепленный на плече "а" двуплечего рычага 2 пропорционально поступающему сигналу (числу ранее вычисленного массива) и режущий инструмент, закрепленный на плече "b" двуплечего рычага 2, осуществляет колебания, срезая стружку с пакета заготовок колец. Колебание плеча "а" двуплечего рычага 2 отслеживается датчиком обратной связи 5 по перемещению, сигнал с которого передается через ШС 3 в процессор 4, который сравнивает рассчитанный массив чисел с массивом, приходящим с ДОСП 5 и, в случае их расхождения, вырабатывает сигнал коррекции, поступающий через ШС 3 на привод 1. Таким образом осуществляется работа устройства. Используя клавиатуру 7 и матричный восьмиразрядный индикатор 8, можно при необходимости просмотреть рассчитанный массив чисел и внести в него коррективы. Переналадка станка на другой типоразмер колец или при изменении физико-механических свойств материала заготовок колец осуществляется следующим образом: с помощью клавиатуры 7 в процессор 4 через ШС 3 на индикатор 8 вызываются коэффициенты полинома (1), по которому производится вычисление массива чисел управления штоком привода 1, и эти коэффициенты последовательно заменяются на другие, удовлетворяющие требуемому типоразмеру колец либо физико-механическим свойствам материала. Таким образом, время переналадки по сравнению с прототипом сокращается с 1,5-2 ч до 3-5 мин. Точность воспроизводства формы колец вследствие активного контроля закона перемещения плеча "а" двуплечего рычага 2 или штока привода 1 (а значит, и формы обрабатываемых колец) практически определяется разрешающей способностью ДОСП 5 и динамическими характеристиками привода 1. При этом в качестве ДОСП 5 можно использовать лазерный интерферометр с разрешающей способностью до 0,1 мкм.

Ниже, в качестве примера, в таблице 1 приведены вычисленные коэффициенты полинома (1) для задания формы верхних компрессионных колец двигателя Д-160, а в таблице 2 приведены приращения радиус-векторов (в качестве примера - через 10o), вычисленные по представленным в таблице 1 значениям коэффициентов полинома (1).

С помощью данного устройства можно изготавливать практически весь диапазон изготавливаемых в настоящее время поршневых или уплотнительных колец с минимальными затратами на переналадку станка, активно управлять качеством обработки и значительно повысить точность воспроизведения формы кольца, а также производительность.

Источники информации

1. Дружинский И. А. Методы обработки сложных поверхностей на металлорежущих станках. М., Машиностроение, 1965 г. с.144-146.

2. Молдованов В. П. и др. Производство поршневых колец двигателей внутреннего сгорания. М., Машиностроение, 1980 г. с. 102, 103.

3. Описание изобретения к заявке RU 9409647 А1, В 23 В 7/00, 10.11.1995 г.

4. А. с. SU 814571 B 24 B 5/24 23.03.1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1991 |

|

RU2024358C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1993 |

|

RU2014896C1 |

| Устройство для токарной обработки поршневых колец | 1990 |

|

SU1745405A1 |

| Устройство для токарной обработки | 1989 |

|

SU1704930A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2111266C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОГО ДАВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1994 |

|

RU2085878C1 |

| СОСТАВНОЕ ПОРШНЕВОЕ КОЛЬЦО | 1994 |

|

RU2065107C1 |

| УЗЕЛ МАСЛОСЪЕМНОГО ПОРШНЕВОГО КОЛЬЦА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2016300C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШЕВЫХ КОЛЕЦ В ПАКЕТЕ | 1996 |

|

RU2087553C1 |

| Копирно-масштабный механизм | 1978 |

|

SU814571A1 |

Изобретение относится к токарной обработке некруглых внутренних или наружных поверхностей изделий. Устройство содержит шпиндель привода вращения колец, режущий инструмент, закрепленный на одном из плеч двуплечего рычага, связанного с приводом механизма, задающего закон перемещения режущего инструмента, датчиком обратной связи перемещения режущего инструмента, датчиком угла поворота шпинделя, процессором и штоком, кинематически связанным с приводом механизма, задающего закон перемещения режущего инструмента. Указанный шток шарнирно связан с одним из плеч двуплечего рычага, на другом плече которого размещен датчик обратной связи и режущий инструмент. Имеющиеся в устройстве датчики электрически связаны с процессором. Технический результат выражается в повышении производительности устройства и точности воспроизведения формы колец. 2 табл., 1 ил.

Устройство для токарной обработки пакетов поршневых или уплотнительных колец, содержащее шпиндель привода вращения колец, режущий инструмент, закрепленный на одном плече двуплечего рычага, связанного с приводом механизма, задающего закон перемещения режущего инструмента, отличающееся тем, что оно снабжено датчиком обратной связи перемещения режущего инструмента, датчиком угла поворота шпинделя, процессором и штоком, кинематически связанным с приводом механизма, задающего закон перемещения режущего инструмента, при этом упомянутые датчики электрически связаны с процессором, а шток шарнирно связан с одним плечом двуплечего рычага, на другом плече которого размещены датчик обратной связи и режущий инструмент.

| Копирно-масштабный механизм | 1978 |

|

SU814571A1 |

| Устройство для токарной обработки поршневых колец | 1990 |

|

SU1745405A1 |

| Устройство для копирной обработки поршневых колец | 1991 |

|

SU1779463A1 |

| Устройство для измерения угла наклона объекта | 1988 |

|

SU1583741A1 |

| ЛОПАСТЬ РОТОРА ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2018 |

|

RU2732354C1 |

| US 5184442, 26.06.1993. | |||

Авторы

Даты

2002-02-10—Публикация

2001-02-14—Подача