Изобретение относится к технологии фосфорнокислых солей, в частности к способам получения гидрофосфата кобальта полуторагидрата, который используется в аналитической и препаративной химии, в физико-химических методах анализа в качестве химического реактива, служит исходным реагентом для получения дифосфата кобальта.

Цель изобретения - интенсификация процесса, повышение выхода и качества готового продукта.

П р и м е р 1. В термостатируемый при 50оС реактор, содержащий 250 мл воды, подают 55%-ный раствор Н3РО4 до достижения рН 3,0. Затем порциями при постоянном перемешивании подают 20 г гидроксокарбоната кобальта, 32 мл 55% -ного раствора Н3РО4 и около 4 мл 25%-ного раствора Н2О2, взятого из расчета (СоОН)2СО3 ˙ nН2О: Н2О2 = 5:1. Значение рН суспензии контролируют с помощью рН-метра и поддерживают постоянным, регулируя подачу кислоты с помощью блока автоматического титрования. Образовавшуюся суспензию перемешивают в течение 25 мин, осадок отфильтровывают, промывают водой (т:ж = 1:3), сушат при 60оС до постоянной массы. Маточные и промывные растворы используют в качестве оборотных.

Получают продукт состава СоНРО4 x x 1,5Н2О, мас.%: СоО 41,20; Р2О5 39,0; Н2О 19,80. Факт образования СоНРО4 ˙ 1,5Н2О без примесей среднего фосфата, фосфатов Со3+, непрореагировавшего гидроксокарбоната подтвержден результатами химического и рентгенофазового анализов (табл. 1-4). Выход готового продукта - 99,4%.

П р и м е р 2. В термостатируемый при 50оС реактор, содержащий 250 мл воды, подают 55% -ный раствор Н3РО4 до достижения рН раствора 2,8. Затем порциями при постоянном перемешивании подают 22 г (СоОН)2СО3 ˙ nН2О, 34 мл 55% -ного раствора Н3РО4 и 6 мл 25% -ного раствора Н2О2 (соотношение (СоОН)2СО3 ˙ nН2О = 3:1). Образовавшуюся суспензию перемешивают 20 мин. Дальнейшие операции проводят аналогично примеру 1.

Получают продукт состава СоНРО4 x x 1,5Н2О, мас.%: СоО 41,81; Р2О5 38,97; Н2О 19,22. Выход 99,2%. Примеси отсутствуют.

П р и м е р 3. В термостатируемый при 60оС реактор, содержащий 250 мл воды, подают 55%-ный раствор Н3РО4 до достижения рН раствора 3,2. В полученный раствор при постоянном перемешивании порциями подают 20 г (СоО)2СО3 ˙ nН2О и 6 мл 25%-ного раствора Н2О2 (соотношение гидроксокарбонат:пероксид водорода = 3:1). Продолжительность последующего перемешивания суспензии 30 мин. Дальнейшие операции - аналогично примеру 1.

Получают продукт СоНРО4 ˙ 1,5Н2О состава, мас.%: СоО 41,56; Р2О5 38,98; Н2О 19,46. Выход 99,0%. Примеси в составе целевого продукта отсутствуют.

В табл. 1-4 приведено обоснование основных параметров способа получения СоНРО4 ˙ 1,5Н2О, позволяющего ускорить процесс получения целевого продукта в 2,5-3,0 раза (по сравнению с прототипом), увеличить выход готового продукта на 6-8% (с 92% согласно способу-прототипу до 98,5-99,5%), улучшить качественный состав готового продукта исключением возможности образования примесей в виде среднего фосфата кобальта, фосфатов кобальта (III), непрореагировавшего гидроксокарбоната кобальта.

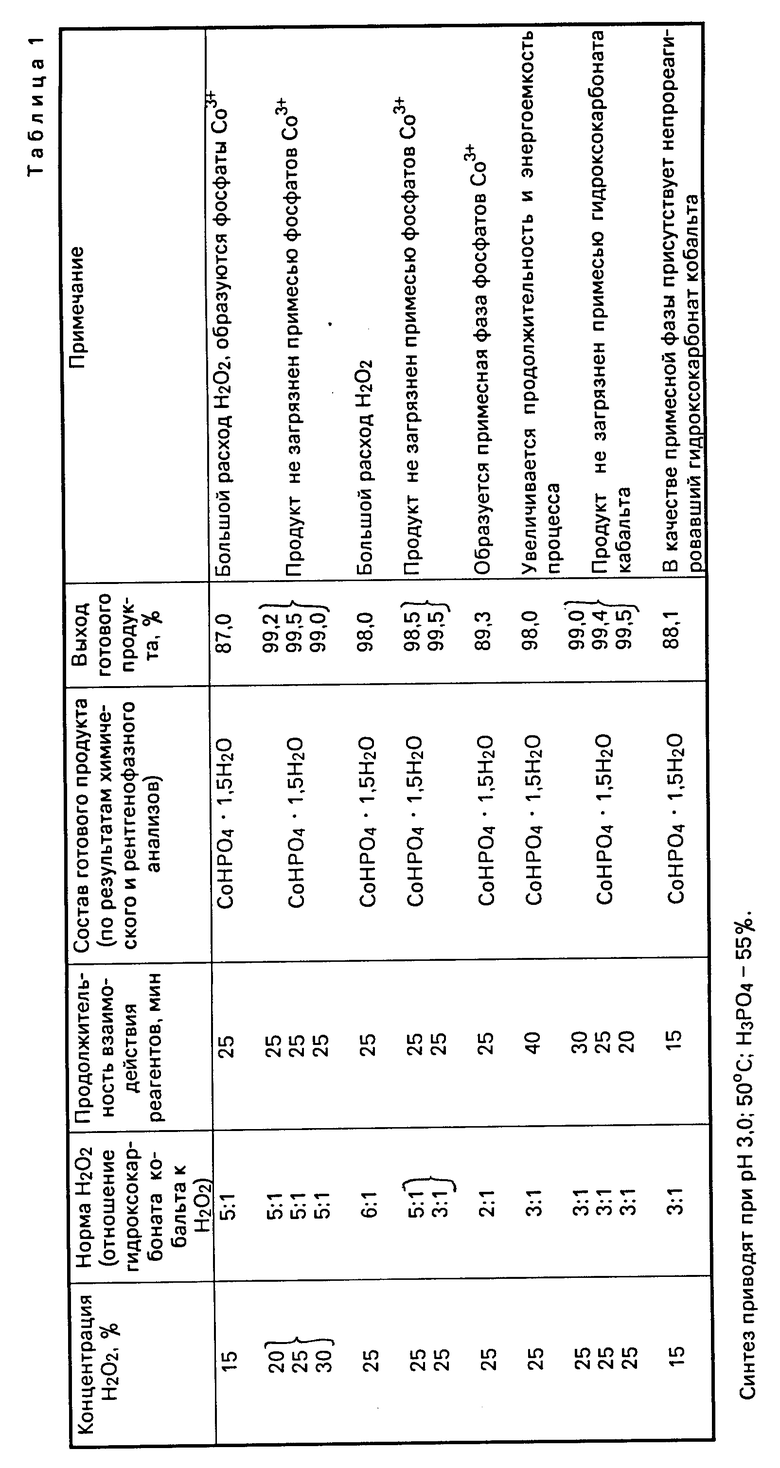

В табл. 1 представлены данные о влиянии на выход и качество готового продукта концентрации, нормы Н2О2 и продолжительности взаимодействия исходных реагентов. Из данных табл. 1 следует, что получить СоНРО4 ˙ 1,5Н2О, не загрязненный примесными фазами, возможно лишь при использовании Н2О2, взятого в соотношении к исходному гидроксокарбонату кобальта не менее, чем (СоОН)2СО3 x x nН2О:Н2О2 = 3:1. Концентрация Н2О2 не должна быть ниже 20%, поскольку при использовании 15% -ного раствора Н2О2 в составе целевого продукта присутствует примесь в виде фосфатов кобальта (III). Продолжительность взаимодействия исходных реагентов менее 20 мин приводит к загрязнению готового продукта непрореагировавшим гидроксокарбонатом, более 40 мин увеличивает продолжительность и энергоемкость процесса, не влияя на выход готового продукта.

В табл. 2 приведены данные о зависимости выхода и качества целевого продукта от рН процесса и концентрации Н3РО4. Согласно представленным результатам СоНРО4 ˙ 1,5Н2О, не загрязненный примесями, получают, используя 30-60 % -ные растворы Н3РО4. Если концентрация Н3РО4 выше 60%, усложняется аппаратурное оформление процесса, ухудшается качественный состав готового продукта из-за значительных колебаний рН суспензии во время подачи кислоты, при использовании фосфорной кислоты концентрации ниже 30% не достигается заданное значение рН среды (из области 2,8-3,2). Получение СоНРО4 ˙ 1,5Н2О при рН выше чем 3,2 или ниже чем 2,8 приводит к загрязнению готового продукта примесями среднего фосфата кобальта и непрореагировавшим гидроксокарбонатом либо дигидрофосфатом кобальта соответственно. Наилучшие результаты получают при рН 2,8-3,2. При этих же условиях достигается наилучший выход готового продукта и ускорение процесса осаждения СоНРО4 ˙ 1,5Н2О.

В табл. 3 приведены данные о влиянии температуры на выход, качество целевого продукта и продолжительность процесса получения СоНРО4 ˙ 1,5Н2О. Данные табл. 3 показывают, что получение СоНРО4 x x 1,5Н2О при температурах ниже 30оС увеличивает продолжительность процесса, снижает выход готового продукта и его качество. При 70оС усложняется аппаратурное оформление процесса, увеличивается его энергоемкость. Наилучшие результаты с учетом минимальной продолжительности процесса, максимального выхода и качества готового продукта получают при 40-60оС.

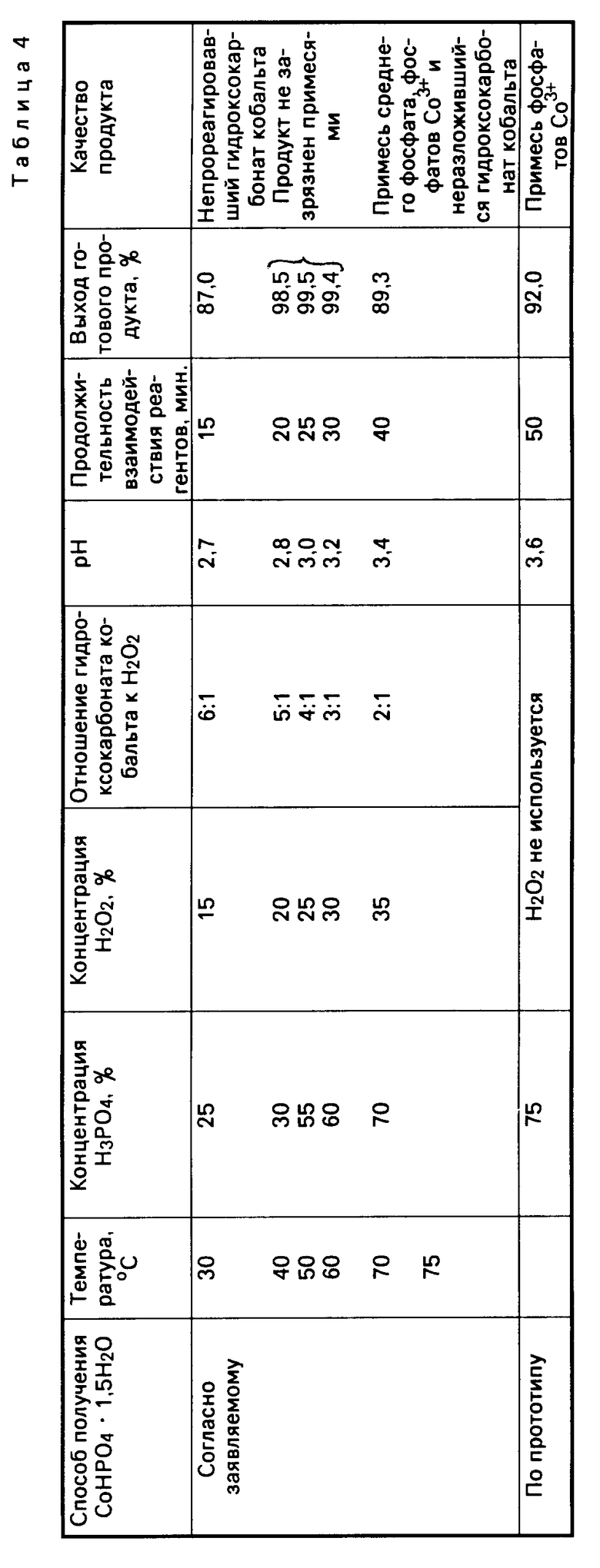

В табл. 4 представлены данные, характеризующие взаимосвязанное влияние основных параметров процесса на его продолжительность, выход и качество готового продукта. Там же приведены параметры способа-прототипа, характеристика продукта и его выход, полученные известным способом. Из данных табл. 4 следует, что получение СоНРО4 ˙ 1,5Н2О предлагаемым способом согласно параметрам, представленным в табл. 1-4, ускоряет процесс, выход готового продукта и его качество выше, чем синтезированного по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВОЙНЫЕ ГИДРОФОСФАТЫ КОБАЛЬТА - МАРГАНЦА ПОЛУТОРАГИДРАТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2046093C1 |

| Способ получения фосфата кобальта /II/ октагидрата | 1991 |

|

SU1797597A3 |

| Двойные гидрофосфаты магния-марганца тригидраты, применяемые в качестве магнийсодержащего фосфорного удобрения с микроэлементами пролонгированного действия и способ их получения | 1988 |

|

SU1553521A1 |

| Способ получения трехзамещенного фосфата цинка тетрагидрата | 1990 |

|

SU1710503A1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО МОДИФИЦИРОВАННОГО КРАХМАЛА | 1992 |

|

RU2057142C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2386476C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ФОСФАТА МЕДИ-АММОНИЯ | 1991 |

|

RU2051089C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

Использование: в качестве химического реактива, пигментов, катализаторов, термочувствительных красок, эмалей и т.д. Сущность: гидрофосфат кобальта полуторагидрат получают взаимодействием 30-60%-ного раствора фосфорной кислоты с гидроксокарбонатом кобальта. Процесс проводят при pH 2,8-3,2, температуре 40-60°С, в присутствии 20-30%-ного раствора пероксида водорода, взятого из расчета гидроксокарбонат кобальта: пероксид водорода 5:1 - 3:1. Исходные реагенты подают в реактор непрерывно. Продолжительность пребывания суспензии в реакторе 20-30 мин. 2 с.п. ф-лы, 4 табл.

| 0 |

|

SU266744A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1990-02-28—Подача