Изобретение относится к области химии, а именно к области производства катализаторов гидроочистки. Известные катализаторы гидроочистки от соединений серы содержат молибден и кобальт и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла. Задачей предлагаемого изобретения является повышение эффективности катализаторов гидроочистки дизельных фракций для получения сверхмалосернистого дизельного топлива.

С целью повышения обессеривающей активности в состав катализаторов гидроочистки вводят соединения бора и/или фосфора [RU 2313389, B01J 23/882, 2006.10.13]. Из патента (RU 2342994, B01J 23/88, B01J 23/83, C10G 45/08, опубл. 10.01.2009, Бюл. 17) известен катализатор гидроочистки нефтяных фракций, который имеет следующий химический состав, мас.%:

Катализатор готовят путем пропитки оксида алюминия раствором нитрата или ацетата уранила и комплексным раствором солей металлов VIII и VI групп с последующей термообработкой гранул носителя.

Недостатком технологии приготовления данного катализатора, помимо использования радиоактивного элемента ряда актиноидов, является нестабильность используемых пропиточных растворов: при рН раствора более 2,5 начинается образование полимерных форм уранил-иона, что при контакте с носителем способно привести к образованию метастабильного коллоидного раствора, а использование в качестве соединений фосфора - к образованию осадков кислого фосфата уранила [Аналитическая химия урана. Сер. «Аналитическая химия элементов». М.: 1962. - Изд-во академии наук СССР. - 432 с.].

Описан также катализатор, известный из патента [RU 2306978, B01J 23/88, 2006.03.24]. Данный катализатор имеет следующий состав, мас.%: NiO - 2,5-4,0; МоО3 - 8,0-12,0; Na2O - 0,01-0,08; La2O5 - 1,5-4,0; P2O5 - 2,0-5,0; B2O3 - 0,5-3,0; Al2O3 - остальное. Способ приготовления катализатора включает приготовление носителя - гидроксид алюминия смешивают с раствором борной кислоты и азотнокислым раствором карбоната лантана с последующей сушкой и прокалкой; пропитку носителя раствором азотнокислого никеля и парамолибдата аммония в присутствии фосфорной кислоты, с последующей сушкой и прокалкой при повышенной температуре. Испытание его при гидроочистке дизельного топлива при температуре 335°C обеспечивает 93,0%-ную глубину удаления сернистых соединений.

Недостатком данного катализатора является то, что при его использовании невозможно получить дизельное топливо в соответствии с требованиями Технического регламента (Постановление 118 Правительства РФ от 27/02/2008. Технический регламент "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту"). При заявленной глубине удаления сернистых соединений 93,0% дизельные топлива класса 4 можно получить только из фракций, содержащих не более 0,07 мас.% серы, а топлива класса 5 - из фракций, содержащих не более 0,015 мас.% серы. При этом дизельные фракции большинства отечественных нефтей содержат 0,7 мас.% серы и более (до 2,5 мас.%).

В данном способе приготовления катализатора недостатками являются следующие моменты:

- использование в качестве соединения молибдена парамолибдата аммония, что приводит к необходимости стабилизации его совместного пропиточного раствора с нитратом кобальта;

- основным недостатком совместных пропиточных растворов соединений Co(Ni) и Mo(W), стабилизированных неорганическими фосфорсодержащими кислотами, является их низкая устойчивость в присутствии избытка фосфорной кислоты и NH4+ иона из-за выпадения осадков фосфатов Co или Ni и фосформолибдатов аммония;

- прокаливание готового катализатора приводит к миграции части Со в объем оксида алюминия и образованию шпинели, что исключает эту часть промотора из катализа.

Наиболее близким к предлагаемому решению (прототипом) является катализатор гидроочистки нефтяных фракций и способ его приготовления [RU 2386476, B01J 23/88, 07.07.2008]. Описываемый катализатор содержит, % мас.: 14,3-27,5 фосфорномолибденового гетерополикомплекса; 14,8-28,4 ванадиймолибденового гетерополикомплекса; 14,4-27,8 фосфорнованадиймолибденового гетерополикомплекса; 3,2-8,5 оксид кобальта CoO; 63,1-82,7 оксида алюминия. Основными недостатками способа приготовления данного катализатора являются следующие:

- в качестве соединений молибдена используются аммонийные соли гетерополикислот - (NH4)3[PMo12O40]·10H2O, (NH4)3[VMo12O40]·10H2O, (NH4)3[PVMo11O40]·8H2O, что при высокой концетрации и температуре пропиточного раствора способно приводить к выпадению осадков молибдатов аммония;

- проводится завершающее прокаливание готового катализатора при температурах не выше 400°C.

С целью повышения обессеривающей активности в состав катализаторов гидроочистки вводят соединения бора и/или фосфора [RU 2313389, B01J 23/882, 2006.10.13]. Из патента (RU 2206396, B01J 37/04, опубл. 20.06.2003, Бюл. 17) известен способ приготовления катализатора гидроочистки нефтяных фракций, который имеет следующий химический состав, мас.%:

Способ приготовления данного катализатора включает введение в гидроксид алюминия измельченного алюмокобальтмолибденового катализатора с последующей формовкой, сушкой, прокалкой гранул носителя, пропиткой последних раствором солей никеля и молибдена, повторной сушкой и прокалкой. При этом введение в гидроксид алюминия алюмокобальтмолибденового катализатора осуществляют в присутствии фосфорной и борной кислот, а измельченный алюмокобальтмолибденовый катализатор используют в количестве 5-15% от массы гидроксида алюминия. Недостатком данного катализатора является сложность технологии его приготовления.

Наиболее близким к предлагаемому решению (прототипом) является способ приготовления катализатора гидроочистки нефтяных фракций [RU 2385764, B01J 23/882, B01J 37/02, 07.07.2008]. Описан способ приготовления катализатора для глубокой гидроочистки нефтяных фракций, включающий пропитку алюмооксидного носителя раствором соединений металлов VIII и VI групп, отличающийся тем, что готовится совместный пропиточный раствор, содержащий соединение молибдена и нитрат кобальта или ацетат кобальта при мольном соотношении Mo/Co, равном 1,70-2,30, стабилизированный 25,8-35,0 мл 30%-ного H2O2 на 100 мл пропиточного раствора, при pH среды 1,5-5,0, и производится однократная пропитка оксида алюминия с завершающим прокаливанием готового катализатора при температурах не выше 400°C в окислительной или инертной средах.

Основными недостатками способа приготовления данного катализатора являются следующие:

- использование перекиси водорода может приводить к реакциям обмена лигандной сферы используемого гетерополиоксометаллата на атомы алюминия [Kholdeeva O.A., Maksimchuk N.V., Maksimov G.M. // Catal. Today. - 2010. - V.157. - P.107-113.], что, в конечном счете, приводит к образованию алюмомолибденовых гетерополисоединений и снижению каталитической активности образца [Томина Н.Н., Никульшин П.А., Пимерзин А.А. // Нефтехимия - 2008. - Т. 48. - №2. - С.92-99; Томина Н.Н., Никульшин П.А., Цветков B.C. // Кинетика и катализ. - 2009. - Т. 50. - №2. - С.233-241].

- использование перекиси водорода может приводить к значительной неоднородности пропитки, так называемому «корочковому» профилю концентраций адсорбированного предшественника активного компонента [Старцев А.Н. Сульфидные катализаторы гидроочистки: синтез, структура. свойства. Новосибирск: Академическое издательство «ГЕО», 2007. - 206 с.].

Техническим результатом настоящего изобретения является катализатор с заданными свойствами оксидного предшественника сульфидной фазы, и способ его приготовления в котором осуществляется контакт на молекулярном уровне между основным активным компонентом (Мо) и модификатором (Р) в строго заданном соотношении. Способ синтеза позволяет ввести в состав СоМо/Al2O3 катализатора гетерополикомплекс [Р·(МоО3)12] и модификатор носителя (оксида алюминия) - борофосфат переменного состава.

Технический результат достигается тем, что:

- в качестве носителя используется смесь оксида алюминия и борофосфата переменного состава, образующегося на стадии прокаливания носителя из Н3ВО3 и Н3РО4, при следующем содержании компонентов, % мас.:

- способ приготовления катализатора включает пропитку носителя совместным пропиточным раствор соединений металлов VIII и VI групп, содержащим гетерополисоединение молибдена, нитрат кобальта и стабилизатор раствора - органическую двухосновную кислоту, выбранную из лимонной, винной или аскорбиновой кислот, при рН среды 1,5-5,0 и производится однократная пропитка носителя с последующей термообработкой.

- в качестве носителя используется смесь оксида алюминия и борофосфата переменного состава, образующегося на стадии синтеза из Н3ВО3 и Н3РО4.

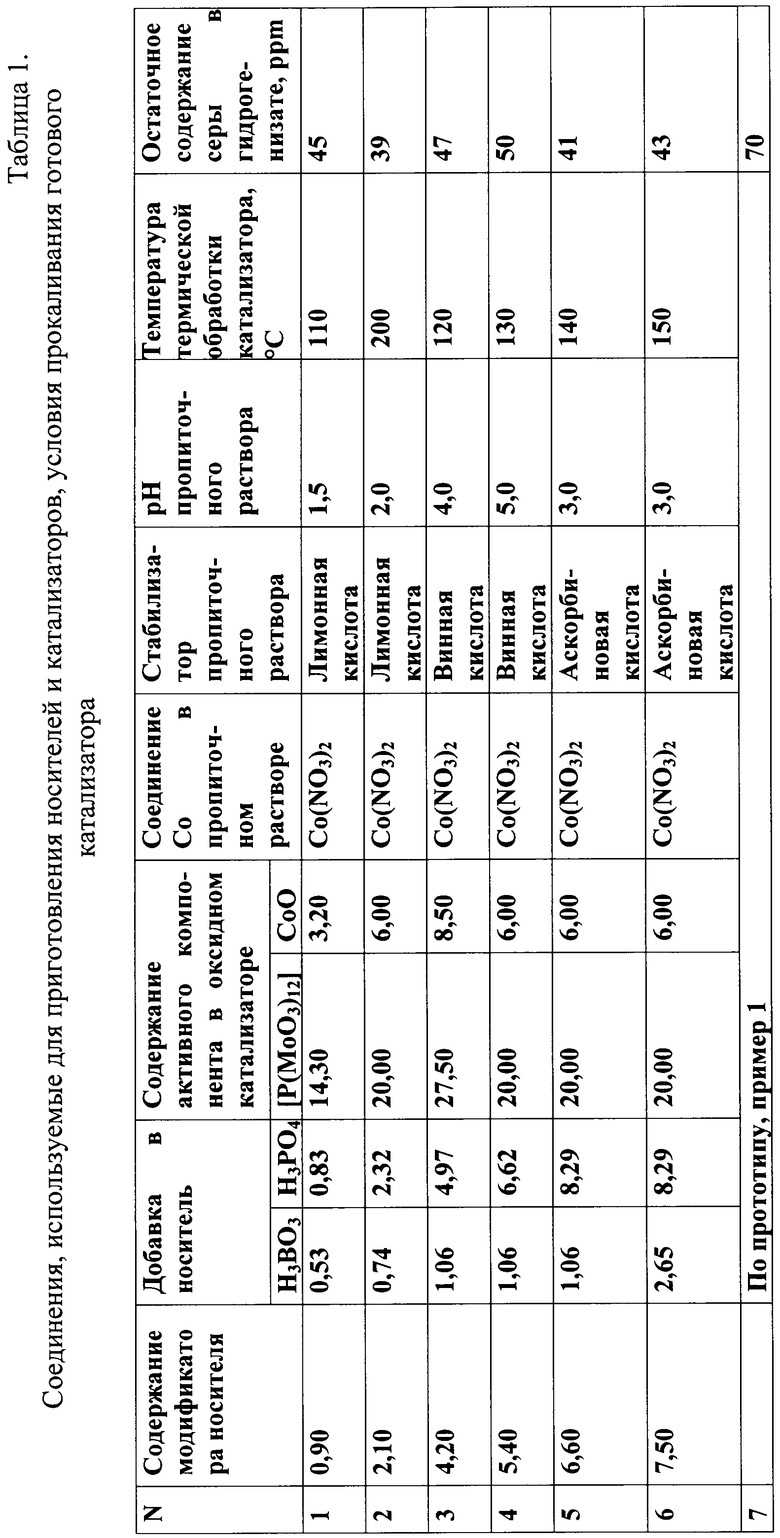

Исходные соединения для приготовления совместного пропиточного раствора, условия пропитки носителя совместным пропиточным раствором и прокаливания готовых катализаторов приведены в табл.1. Носитель представлял собой экструдат модифицированного Al2O3 в форме трилистника диаметром 1,2-1,3 мм и длиной 4-6 мм.

Испытания активности катализаторов проводили на лабораторной проточной установке под давлением водорода. Катализаторы испытывали в виде гранул, смешанных с инертным материалом (фарфором) для создания в реакторе необходимых гидродинамических условий. Катализаторы сульфидировали при атмосферном давлении и температуре 400°C в смеси 20% об. H2S и H2 в течение 2 часов. Загрузка сульфидированного катализатора 20 см3. Сырье для проведения испытаний представляло собой прямогонную дизельную фракцию, и имело следующие характеристики: содержание серы 1,05% мас. (10500 млн-1); температура начала кипения 205°C; температура выкипания 96% объема 365°С. Условия испытания: парциальное давление водорода 4,0 МПа, кратность циркуляции водорода 300 нл/л сырья, объемная скорость подачи сырья 2,0 ч-1, температура в реакторе 360°С. Продолжительность испытания 10 часов. Содержание серы определяли в пробе гидрогенизата, отобранной за последние 2 часа. Гидрогенизаты отделяли от водорода в сепараторе при давлении, практически равном давлению в реакторе и температуре 20°C, затем подвергали обработке 10%-ным раствором NaOH в течение 10 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод. Содержание серы определяли с помощью рентгенофлюоресцентного анализатора. Брали среднее значение из трех параллельных измерений. Характеристика и результаты испытания катализаторов представлены в табл.1.

Пример 1

К 408,0 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 0,53 г борной кислоты Н3ВО3, перемешивают и приливают 3,0 мл 24%-ной H3PO4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°С/мин до 550°С, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 82,5 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора Н3[PMo12O40]·14H2O, гексагидрата нитрата кобальта и лимонной кислоты C6H8O7 (16,9, 12,4 и 8,2 г соответственно), имеющего pH=1,5 и температуру 30°С. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°С. Конечную термообработку готового катализатора проводят при температуре 110°С.

Состав готового катализатора, % масс.: 0,30 - В2О3, 0,60 - P2O5, 14,30 - [Р(МоО3)12], 3,20 - СоО, 81,6 - Al2O3.

Пример 2

К 359,5 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 0,74 г борной кислоты НзВОз, перемешивают и приливают 8,5 мл 24%-ной Н3РО4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до 550°С, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 74,0 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора Н3[PMo12O40]·14H2O, гексагидрата нитрата кобальта и лимонной кислоты C6H8O7 (23,6, 23,3 и 15,4 г соответственно), имеющего pH=2,0 и температуру 30°С. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°С. Конечную термообработку готового катализатора проводят при температуре 200°С.

Состав готового катализатора, % масс.: 0,42 - B2O3, 1,68 - P2O5, 20,00 - [Р(МоО3)12], 6,00 - СоО, 71,90 - Al2O3.

Пример 3

К 299,0 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 1,06 г борной кислоты Н3ВО3, перемешивают и приливают 18,2 мл 24%-ной H3PO4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до 550°С, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 64,0 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора Н3[PMo12O40]·14H2O, гексагидрата нитрата кобальта и винной кислоты С4Н6О6 (32,5, 32,9 и 17,0 г соответственно), имеющего pH=4,0 и температуру 30°C. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°С. Конечную термообработку готового катализатора проводят при температуре 120°С.

Состав готового катализатора, % масс.: 0,60 - B2O3, 3,60 - P2O5, 27,50 -[Р(МоО3)12], 8,50 - СоО, 59,80 - Al2O3.

Пример 4

К 343,1 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 1,06 г борной кислоты Н3ВО3, перемешивают и приливают 24,2 мл 24%-ной H3PO4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до 550°C, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 74,0 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора H3[PMo12O40]·14H2O, гексагидрата нитрата кобальта и винной кислоты С4Н6О6 (23,6, 23,3 и 12,0 г соответственно), имеющего pH=5,0 и температуру 30°C. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°C. Конечную термообработку готового катализатора проводят при температуре 130°C.

Состав готового катализатора, % масс.: 0,60 - B2O3, 4,79 - P2O5, 20,00 - [Р(МоО2)12], 6,00 - СоО, 68,61 - Al2O3.

Пример 5

К 337,0 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 1,06 г борной кислоты H3BO3, перемешивают и приливают 30,3 мл 24%-ной H3PO4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до 550°C, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 74,0 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора Н3[PMo12O14]·14Н2О, гексагидрата нитрата кобальта и аскорбиновой кислоты С6Н8О6 (23,6, 23,3 и 14,1 г соответственно), имеющего pH=3,0 и температуру 30°C. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°C. Конечную термообработку готового катализатора проводят при температуре 140°C.

Состав готового катализатора, % масс.: 0,60 - В2О3, 6,00 - P2O5, 20,00 - [Р(МоО3)12], 6,00 - СоО, 67,40 - Al2O3.

Пример 6

К 332,5 г гидрооксида алюминия с влажностью 80%, добавляют 2,0 мл сильной одноосновной кислоты, перемешивают и добавляют 2,65 г борной кислоты Н3ВО3, перемешивают и приливают 30,3 мл 24%-ной H3PO4, перемешивают при нагревании на водяной бане. Массу упаривают до влажности 65%, формуют экструзией в виде трилистников диаметром 1,2-1,3 мм и длиной 4-6 мм. Экструдаты сушат при 60, 80, 110°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до 550°C, при которой выдерживают 2 ч.

Полученный пористый носитель, массой 74,0 г, выдерживают в вакууме 30 мин., затем заливают двухкратным избытком совместного водного раствора Н3[PMo12O40]·14H2O, гексагидрата нитрата кобальта и аскорбиновой кислоты С6Н8О6 (23,6, 23,3 и 14,1 г соответственно), имеющего pH=3,0 и температуру 30°C. После выдерживания носителя в пропиточном растворе в течение 30 мин. избыток раствора сливают. Катализатор сушат по 2 часа при температурах 60 и 80°С. Конечную термообработку готового катализатора проводят при температуре 150°С.

Состав готового катализатора, % масс.: 1,50 - В2О3, 6,00 - P2O5, 20,00 - [Р(МоО3)12], 6,00 - СоО, 66,50 - Al2O3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2386476C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| Катализатор глубокой гидроочистки дизельных фракций, способ его приготовления и способ гидроочистки с его использованием | 2020 |

|

RU2744915C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| Способ получения катализатора гидроочистки дизельных фракций, катализатор гидроочистки дизельных фракций и способ его применения | 2022 |

|

RU2800668C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

Изобретение относится к области катализа. Описан катализатор гидроочистки нефтяных фракций, в котором в качестве носителя используется смесь оксида алюминия и борофосфата переменного состава, образующегося на стадии прокаливания носителя из H3BO3 и H3PO4, при следующем содержании компонентов, % мас: фосфорно-молибденовый гетерополикомплекс, P·[(MoO3)12] - 14,3-27,5; оксид кобальта CoO - 3,2-8,5; оксид алюминия - 56,5-81,6; борофосфат - 0,9-7,5. Описан способ получения указанного катализатора. Технический результат - увеличение эффективности процесса гидроочистки. 2 н.п. ф-лы, 1 табл., 6 пр.

1. Катализатор гидроочистки нефтяных фракций, содержащий оксид кобальта и фосфорно-молибденовый гетерополикомплекс, отличающийся тем, что в качестве носителя используется смесь оксида алюминия и борофосфата переменного состава, образующегося на стадии прокаливания носителя из H3BO3 и H3PO4, при следующем содержании компонентов, мас.%:

2. Способ приготовления катализатора по п.1, включающий пропитку носителя, являющегося смесью оксида алюминия и борофосфата переменного состава, образующегося на стадии синтеза из H3BO3 и H3PO4, раствором соединений металлов VIII и VI групп, отличающийся тем, что готовится совместный пропиточный раствор, содержащий гетерополисоединение молибдена, нитрат кобальта и стабилизатор раствора - органическую двухосновную кислоту, выбранную из лимонной, винной или аскорбиновой кислот, при pH среды 1,5-5,0 и производится однократная пропитка носителя с последующей термообработкой.

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2386476C2 |

| RU 2052285 C1, 20.01.1996 | |||

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| US 6251263 B1, 26.06.2001 | |||

| CN 102319579 A, 18.01.2012 | |||

| US 4743574 A, 10.05.1988. | |||

Авторы

Даты

2013-11-10—Публикация

2012-02-21—Подача