Изобретение относится к производству огнеупорных и абразивных материалов и может быть использовано при переработке дисперсных отходов огнеупорного производства, дисперсного сырья огнеупоров, дисперсного сырья абразивных материалов, дисперсного сырья ферросплавных, композиционных материалов для получения гранул.

Наиболее близким по своей технической сущности к заявляемому решению является устройство для получения полых гранул из порошка оксида алюминия или оксида циркония, состоящее из цилиндрического вертикального корпуса трехфазной дуговой печи с донной частью в виде усеченного конуса, корпус выполнен с возможностью наклона до 30о в сторону узла выдачи расплава, выполненного в виде полого водоохлаждаемого металлического или неохлаждаемого графитового патрубка, с отверстием около 10 мм, который установлен в нижней части корпуса; щелевого сопла для раздува расплава, продольная ось симметрии которого пересекается с осью симметрии узла выдачи расплава во время наклона корпуса, обозначая точку встречи струи раздувающего газа со струей расплава, ось симметрии сопла направлена в сторону осадительной камеры, выполненную в виде короба с сеточным накопителем. Через свод пропущены три электрода параллельно вертикальной оси корпуса печи, отверстия под электроды расположены по вершинам равностороннего треугольника и подключены к клеммам печного трансформатора. Соосно корпусу в своде установлен патрубок для загрузки шихты.

При переплаве дисперсной шихты неизбежен значительный вынос материала из печи отходящими газами (до 20%) в виде взвеси в отходящих газах тонких фракций дисперсного материала. Тонкие фракции шихты при засыпке опускаются на под печи медленно, циркулируя в рабочем пространстве в потоке газов, и вместе с ними выносятся из печи, увеличивая тем самым расход шихты, засоряя газоходы. Кроме того, для раздува расплава необходимы значительные давления газа (7-10 атм), использование стационарной футеровки вызывает загрязнение расплава продуктами разрушения футеровки, необходимы периодические ремонты футеровки.

Целью изобретения является экономия обрабатываемой шихты путем устранения выноса шихты дисперсных материалов потоком отходящих из печи газов.

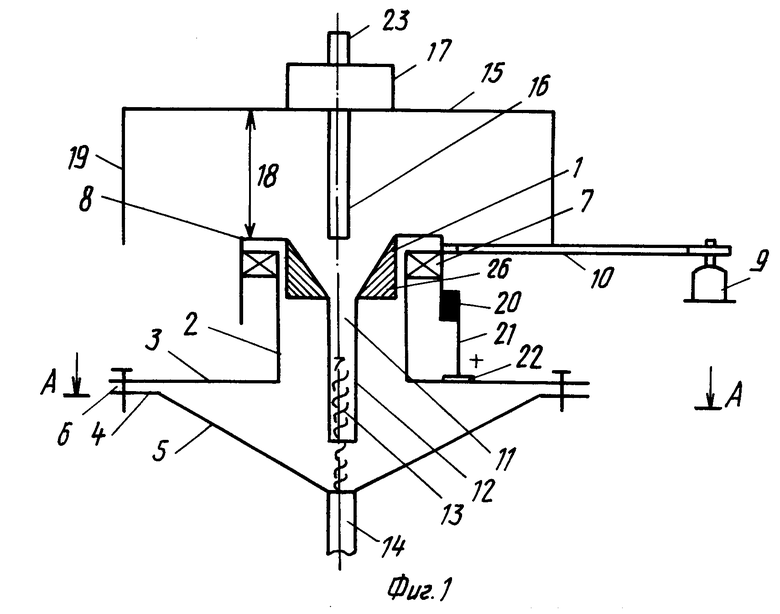

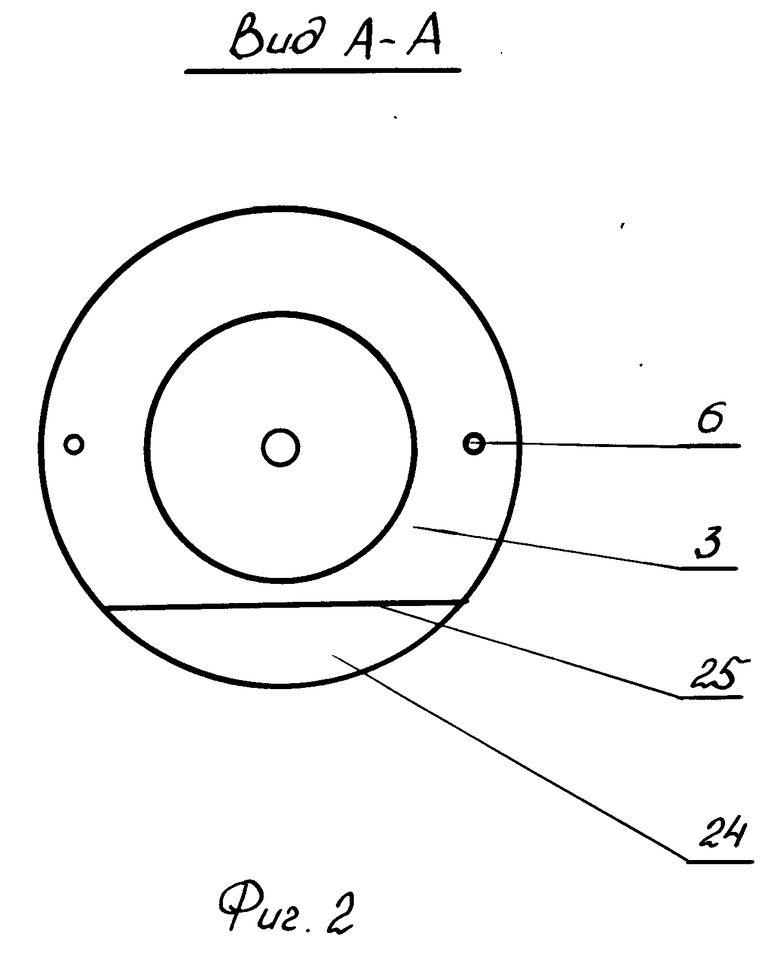

На фиг. 1 схематично изображен разрез заявляемого устройства; на фиг. 2 - разрез А-А фиг. 1.

Заявляемое устройство содержит печь, имеющую цилиндрический корпус 1, который выполнен с возможностью вращения вокруг своей оси. Корпус 1 закреплен на неподвижном основании 2, выполненном в виде полого цилиндра, на нижнем основании которого выполнен фланец 3. Фланец 3 установлен на фланец 4 питающего бункера 5, расположенного под печью. Фланцы 3 и 4 скреплены посредством болтового соединения 6. На неподвижном основании 2 установлен подшипниковый узел 7, с которым соединен фланец 8 цилиндрического корпуса 1. Цилиндрический корпус 1 соединен с двигателем 9 посредством ременной передачи 10. В донной части цилиндрического корпуса 1 выполнено отверстие 11, в котором жестко закреплен патрубок 12. Патрубок 12 опущен в питающий бункер, выполненный, например, в виде усеченного конуса 5. В меньшем основании питающего бункера 5 установлен шнек 13, насаженный на вал приводного двигателя 14. Шнек 13 входит в полость патрубка 12 и выполнен с возможностью вращения вокруг собственной оси от приводного двигателя 14. Через свод 15 печи пропущен полый электрод 16, соединенный с механизмом его осевого перемещения 17. Между сводом 15 и верхним основанием цилиндрического корпуса 1 образована кольцевая щель 18 для вывода гранул, выходящая в осадительную камеру 19, образованную цилиндрами, соосными с корпусом 1, и соединенную верхним основанием со сводом 15 печи. Цилиндрический корпус 1, отверстие 11, патрубок 12, электрод 16, шнек 13 и осадительная камера 19 установлены соосно. Цилиндрический корпус 1 с помощью щеточного контакта 20, установленного на изоляционном стержне 21, укрепленном во фланце 3, посредством резьбового соединения в отверстии 22, соединен с положительным выводом источника тока (не показан). Электрод 16 имеет контакт 23, соединенный с отрицательным выводом источника тока (не показан). На фиг. 2 показано отверстие 24 во фланце 3, которое выполнено путем отрезания сегмента фланца 3 по хорду 25, для загрузки дисперсной шихты. Под позицией 26 на фиг. 1 изображена самовосстанавливающаяся футеровка.

Заявляемое устройство работает следующим образом. В бункер 5 через отверстие 24 загружается дисперсная шихта, включается приводной двигатель 9, который через ременную передачу 10 приводит во вращение корпус 1 с укрепленным в отверстии 11 патрубком 12. Включается приводной двигатель 14 шнека 13 подающего шихту по патрубку 12 к отверстию 11. Выходящая из отверстия 11 шихта под действием центробежных сил тяжести зафутерует внутреннюю полость цилиндрического корпуса 1. Внутренняя полость корпуса 1 может быть изготовлена в виде параболоида или конуса вращения 26. Затем зажигается дуговой разряд между концом электрода 16 и кромками патрубка 12. Начинается оплавление выходящего из патрубка материала и поверхности футеровки 26. Через слой расплава прогревается и становится пластичной дисперсная шихта, находящаяся между выходным сечением патрубка 12 и концом шнека 13, тем самым исключается контакт дисперсной шихты с потоком отходящих из печи газов.

Расплав накапливается в полости цилиндрического корпуса 1 и под действием центробежных сил и тяжести раздается на стенки корпуса 1, поднимается и разгоняется по оплавленной поверхности футеровки 26, выходя на срез верхнего основания корпуса 1 в виде элементов пленки, которые, срываясь с кромки основания корпуса 1, летят к стенкам осадительной камеры 19, в полете схлапываясь в гранулы. Гранулы, ударившись о стенки камеры 19, осыпаются.

Процесс плавления дисперсной тугоплавкой шихты и образование гранул в заявляемом решении может протекать непрерывно, полунепрерывно, т.е. режим работы заявляемого устройства может определяться получением необходимого количества гранулированного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для плавления сыпучих материалов | 1977 |

|

SU727570A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810911A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

| Электрофильтр | 1982 |

|

SU1024107A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| Многопродуктный гидроциклон | 1985 |

|

SU1263363A1 |

Изобретение относится к производству огнеупорных и абразивных материалов и может быть использовано при переработке дисперсных отходов огнеупорного производства, дисперсного сырья огнеупоров, дисперсного сырья абразивных материалов, дисперсного сырья ферросплавных, композиционных материалов для получения гранул. Сущность изобретения: дисперсный материал подается из бункера, расположенного под неподвижным основанием печи, в цилиндрический корпус, который выполнен с возможностью вращения вокруг своей оси, через патрубок с помощью вертикального шнека, установленного в нижнем основании конического бункера и входящего в полость патрубка. Поскольку между цилиндрическим корпусом и полым электродом зажжен плазмодуговой разряд, анодное пятно которого совпадает с входным отверстием, в котором закреплен патрубок, дисперсный материал попадает в цилиндрический корпус спеченным и оплавляющимся, что исключает вынос материала отходящими из печи газами. Кроме того, полость цилиндрического корпуса зафутеровывается самим дисперсным материалом, обеспечивая чистоту продукта и исключая использование стационарной футеровки. Между сводом печи и верхним основанием корпуса образована кольцевая цель вывода гранул. Последняя выходит в осадительную камеру, образованную цилиндром, соосным с корпусом и соединенным верхним основанием со сводом печи. 2 ил.

ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ ИЗ ДИСПЕРСНЫХ ШИХТ, содержащая цилиндрический корпус, подключенный к источнику тока, и осадительную камеру, отличающаяся тем, что, с целью экономии обрабатываемой шихты путем устранения выноса дисперсных материалов потоком отходящих из печи газов, цилиндрический корпус выполнен с питающим бункером и с возможностью вращения вокруг своей оси от привода, донная часть цилиндрического корпуса выполнена с соосным с ней патрубком в виде цилиндра, введенного в питающий бункер, последний установлен под донной частью и выполнен со шнеком, входящим в полость патрубка, соосно с ним установленным и выполненным с возможностью вращения вокруг своей оси от привода, электрод установлен соосно с корпусом печи, а осадительная камера выполнена между сводом печи и верхним основанием цилиндрического корпуса.

| Гаоду А.Н., Субочев И.Г., Маракьян М.М., Волков И.В | |||

| Пустотелые гранулы и легковесные изделия из них для высокотемпературной изоляции, Огнеупоры | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1994-12-15—Публикация

1991-05-29—Подача