. „1

Изобретение относится к промьшгленности строительных материалов, в частности, к устройствам для плавления сыпучих материалов.

Известна центробежная печь для плавления сыпучих материалов, состоящая из рабочей камеры барабанного типа цилиндрической формы. Во внутренней полости цилиндрического барабна и соосно ему через всю длину установлен графитовый нагреватель, . центровку которого по оси барабана и подвод напряжений к его торцам осуществляют через контакты. Все элементы центробежной печи помещенн в герметичный кожух, внутреннее пространство которого образует xawep позволяющую вести процессплавления под защитным газом.

У известной конструкции довольно низкая производительность из-за периодичности протекающих в ней процессов. Вначале печь загружают полным количеством расплавляемого матёрИсша,плавят его,расплав сливают из печи,предварительно сняв графитовый йагреватель.Увеличение производительности такой конструкции печи возможно только за счет сокращения времени промежуточные операций, напрда1ер,

исключение операции снятия графитового нагревателя перед сливом расплава. Для этого потребуется некоторое изменение в конструкции печи

Известна также печь для плавления сыпучих материалов, состоящая из рабочей кймеры, смонтированной с возможностью вращения от привода и выполненной в виде установленных с зазором усеченных конусов, обращенных друг к другу большими основаниями, электронагревателя, токоподвода и кольцевой емкости с накопителем в основании.

Всякое увеличение производительности известной конструкции возможно либо за счет увеличения скорости вращения полукамер, тогда растет скорость перемещения шихты (расплава) в рабочем пространстве Печи, либо за счет увеличения количества подаваемой шихты на вход печи, тогда увеличивается толщина движущегося слоя шихты (расплава), либо увеличением одновременно и скорости вращения полукамер, и толщины расплавляемого слоя шихты (расплава).

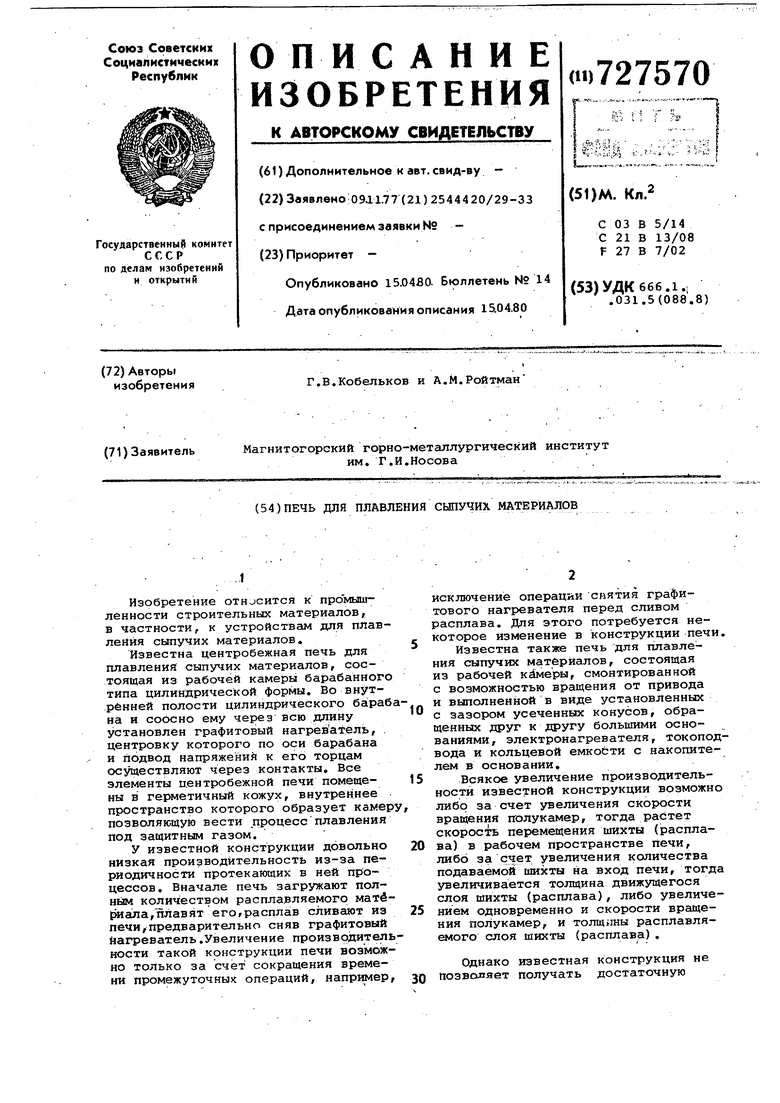

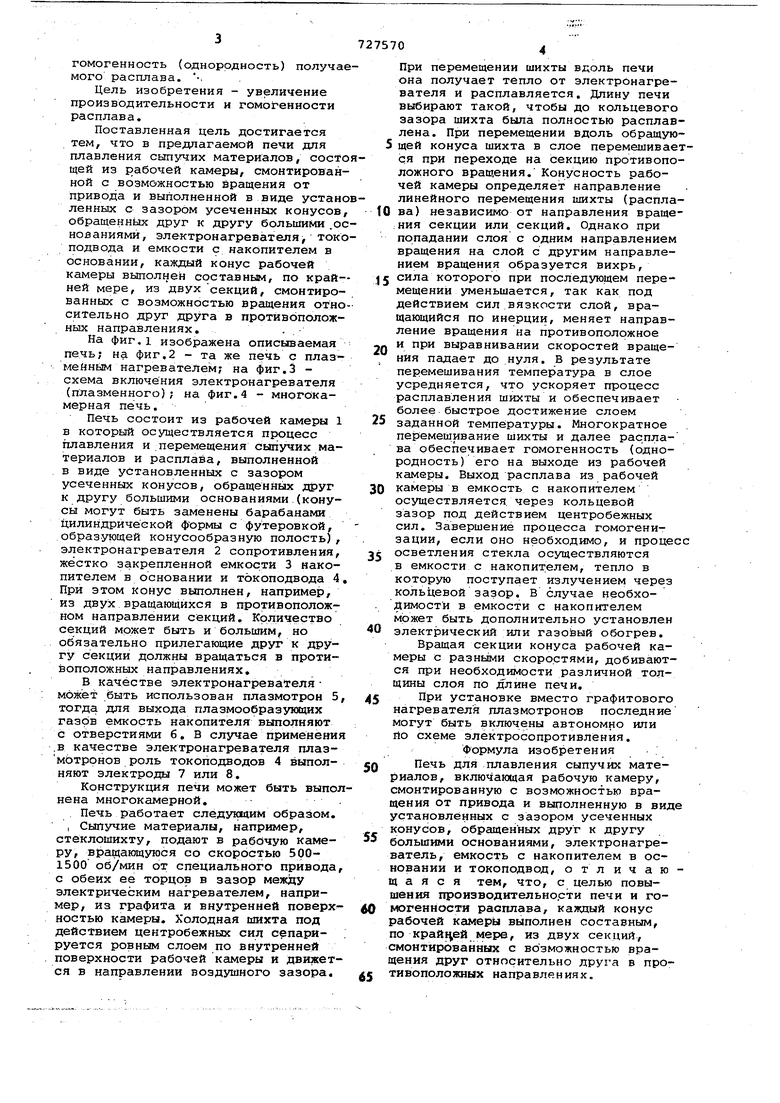

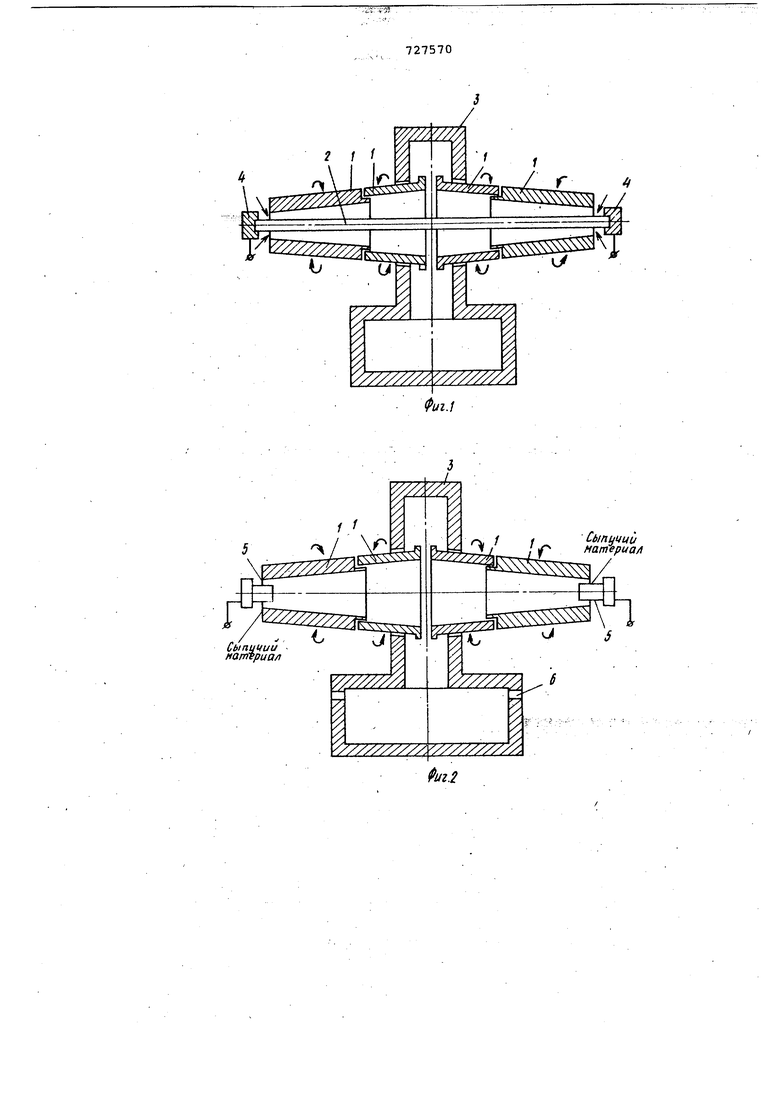

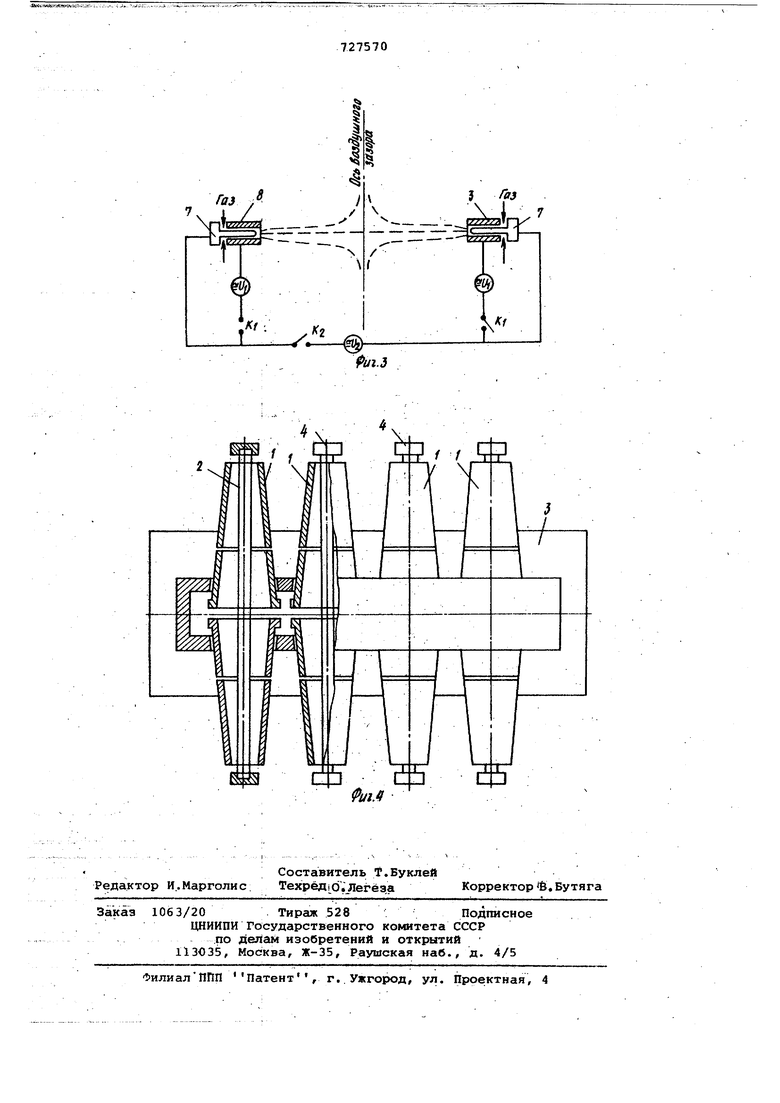

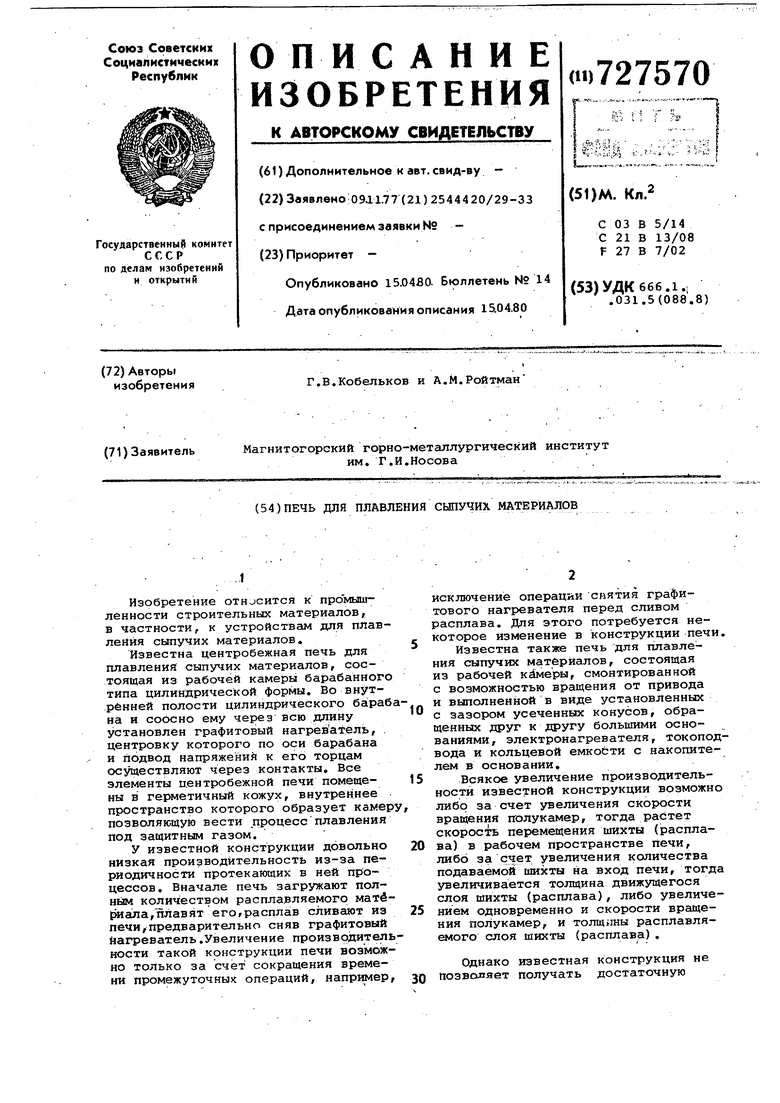

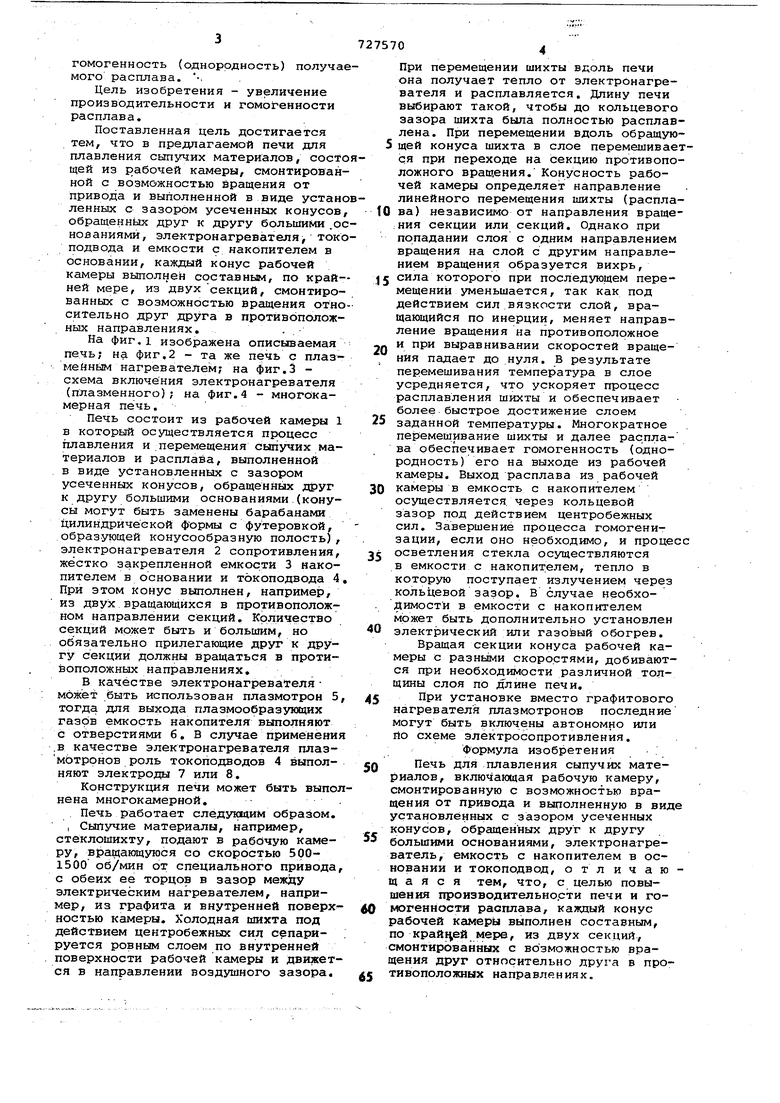

Однако известная конструкция не позволяет получать достаточную гомогенность (однородность) получа мого расплава. -. Цель изобретения - увеличение производительности и гомо1генности расплава. Поставленная цель достигается тем, что в предлагаемой печи для плавления сьтучих материалов, сост щей из 1забочей камеры, смонтирован ной с возможностью вращения от привода и выполненной в виде устан ленных с зазором усеченных конусов обращенных друг к другу большими .о нованиями, электронагревателя, ток подвода и емкости с накопителем в основании, каждый конус рабочей камеры выполнен составным, по крайней мере, из двух секций, смонтированных с возможностью вращения отно сительно друг друга в противоположных направлениях. . . На фиг,1 изображена описываемая печь; на фиг,2 - та же печь с плазмейныМ нагревателем; на фиг.З схема включения электронагревателя (плазменного); на фиг.4 - многокамерная печь. Печь состоит из рабочей камеры 1 в который осуществляется процесс плавления и перемещения сыпучих материалов и расплава, выполненной в виде уСтановленнЬ1х с зазором усеченных конусов, обращенных друг к другу большими основаниями .(конусы могут быть заменены барабанами цилиндрической формы с футеровкой, образ-ующей конусообразную полость), электронагревателя 2 сопротивления, жёстко закрепленной емкости 3 накопителем в основании и токоподвода 4 При этом конус вьтолнен, например, из двух вращающихся в противоположном направлении секций. Количество секций может быть и большим, но обязательно прилегающие друг к другу секции должны йращаться в противоположных направлениях, В качестве электронагревателя может быть использован плазмотрон 5 тогда для выхода плазмообразунхцих газов емкость накопителя выполняют с отверстиями 6, В случае применени .в качестве электронагревателя плазмЬтронов роль токоподводов 4 выполняют электроды 7 или 8. Конструкция печи может быть выпо нена многокамерной. Печь работает еледуквдим образом. , Сыпучие материалы, например, стеклошихту, подают в рабочую камеру, вращающуюся со скоростью 5001500 об/мин от специального привода с обеих ее торцов в зазор между электрическим нагревателем, например, из графита и внутренней поверх ностью камеры. Холодная шихта под действием центробежных сил сепарируется ровным слоем по внутренней поверхности рабочей камеры и движет ся в направлении воздушного зазора. При перемещении шихты вдоль печи она получает тепло от электронагревателя и расплавляется. Длину печи выбирают такой, чтобы до кольцевого зазора шихта была полностью расплавлена. При перемещении вдоль обращующей конуса шихта в слое перемешивается при переходе на секцию противоположного вращения. Конусность рабочей камеры определяет направление линейного перемещения шихты (расплава) независимо от направления вращения секции или секций. Однако при попадании слоя с одним направлением вращения на слой с другим направлением вращения образуется вихрь, сила которого при последующем перемещении уменьшается, так как под действием сил вязкости слой, вращающийся по инерции, меняет направление вращения на противоположное и при выравнивании скоростей вращения падает до нуля. В результате перемешивания температура в слое усредняется, что ускоряет процесс расплавления шихты и обеспечивает более быстрое достижение слоем заданной температуры. Многократное перемешивание Шихты и далее расплава обеспечивает гомогенность (однородность) его на выходе из рабочей камеры. Выход расплава из рабочей камеры в емкость с накопителем осуществляется, через кольцевой зазор под действием центробежных сил. Завершение процесса гомогенизации, если оно необходимо, и процесс осветления стекла осуществляются в емкости с накопителем, тепло в которую поступает излучением через кольцевой зазор. В случае необходимости в емкости с накопителем может быть дополнительно установлен электрический или газовый обогрев. Вращая секции конуса рабочей камеры с разньоми скоростями, добиваются при необходимости различной толщины слоя по длине печи. При установке вместо графитового нагревателя плазмотронов последние могут быть включены автономно или йо схеме электросопротивления. Формула изобретения . Печь для плавления сыпучих материалов, включающая рабочую камеру, смонтированную с возможностью враения от привода и выполненную в виде установленных с зазором усеченных конусов, обращенных друг к другу . большими основаниями, электронагреватель, емкость с накопителем в основании и токоподвод, отличаюаяся тем, что, с целью повышения производительности печи и гомогенности расплава, каждый конус абочей камеры выполнен составным, по крайf ea мере, из двух секций, смонтированных с возможностью враения друг относительно друга в противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для плавления сыпучих материалов | 1977 |

|

SU840126A2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 1991 |

|

RU2009230C1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ ИЗ ДИСПЕРСНЫХ ШИХТ | 1991 |

|

RU2024439C1 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2119626C1 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ БОРА ПРЕИМУЩЕСТВЕННО В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1992 |

|

RU2063462C1 |

Сыпичий материал

Авторы

Даты

1980-04-15—Публикация

1977-11-09—Подача