Изобретение относится к химической промышленности, а именно к замасливателям для обработки стеклянного металлизированного волокна, предназначенного для текстильной переработки и изготовления изделий на его основе.

Известен замасливатель "парафиновая эмульсия" [1], включающий следующие компоненты, мас.%: парафин 1,6

стеарин или синтети-

ческие жирные кис- лоты фракции С16-С18 0,8 вазелин 2,0

трансформаторное масло 2,0 продукт ДЦУ 2,0-2,5 препарат ОС-20 1,25 вода до 100

Однако известный замасливатель отличается многокомпонентностью состава, сложностью приготовления, недостаточной стабильностью, а также неприемлемостью использования для обработки стеклянного металлизированного волокна, так как склеивающие функции выполняет ДЦУ (уксусная соль дициандиамидформальдегидной смолы).

Известен также спиртово-канифолевый замасливатель [2], состоящий из компонентов, мас.%: канифоль 2,0-2,5 касторовое масло 3,0-3,5 спирт этиловый 94,0-95,0

Недостатком данного замасливателя является ограниченная область применения, используется лишь при выработке кремнеземных материалов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является спиртово-канифолевый замасли- ватель [3], включающий следующие компоненты, мас.%: канифоль 4,7±0,05 дибутилсебацинат 2,2±0,05 спирт этиловый до 100

Известный замасливатель предназначен для обеспечения текстильных свойств стеклянной металлизированной нити и потребительских свойств изделий на ее основе.

Недостатком данного замасливателя является его пожароопасность, вызванная наличием в нем в качестве одного из основных компонентов, этилового спирта, обладающего наркотическим действием, дефицитностью, высокой стоимостью.

Замасливатель для обработки стеклянного металлизированного волокна включает канифоль, дибутилсебацинат, эмульгатор препарат ОС-20 на основе смеси полиэтиленгликолевых эфиров высших жирных спиртов фракции С16-C18, стабилизатор эмульсии стеарокс-6, представляющий собой смесь полиэтиленгликолевых эфиров стеариновой кислоты с добавлением 5-10% препарата ОС-20 или 5% препарата OП-7 и воду при следующем соотношении компонентов, мас.%: канифоль 2,2-2,3 дибутилсебацинат 4,7-5,0 ОС-20 1,5-1,6 стеарокс-6 0,7-1,0 вода дистиллиро- ванная до 100

Процесс приготовления замасливателя состоит из следующих стадий: растворение канифоли в дибутилсебацинате (1); расплавление эмульгаторов (2); смешение компонентов замасливателя и эмульгирование (3).

1 cтадия - растворение канифоли. Канифоль (ГОСТ 19113-84), предварительно измельчив, в количестве 2,2-2,3 мас.% растворяют в 4,7-5,0 мас.% дибутилсебацината (ГОСТ 8728-77), после чего загружают в реактор с мешалкой и обогревом и нагревают до 65-70oC, перемешивая до полного растворения канифоли в дибутилсебацинате.

2 стадия - расплавление эмульгаторов. Эмульгатор препарат ОC-20 (ГОСТ 10730-82), эмульгатор стеарокс-6 (ГОСТ 8980-75) загружают в отдельные емкости с водяным обогревом и расплавляют при 80-90oC.

3 стадия - смешение компонентов и эмульгирование. Расплавленные эмульгаторы в количествах: препарат ОС-20 1,5-1,6 мкс.%, стеарокс-6 0,7-1,0 мас. % вводят в реактор, содержащий растворенную канифоль в дибутилсебацинате и в течение 10-15 мин непрерывно перемешивают (скорость вращения мешалки 950 об/мин (после введения компонентов. Затем, не прекращая перемешивания, в реактор добавляют воду (Т = 85-95oC) в соотношении 1:10.

Первую часть воды вводят очень медленно (в течение 10 мин из расчета объема замасливателя равного 60 л), дополнительно перемешивая смесь в течение 5 мин после введения первой части воды. Затем в реактор добавляют остальное количество воды, необходимое до 100 мас.%. После полного введения воды смесь перемешивают в течение 10-15 мин.

Показатели качества замасливателя: Вязкость, Сст 1,25-1,50

Рефрактомет- рия, ПД 1,3430-1,3450

Кислотное число, мг КОН 2,5-3,4 рН 4,8-4,95 Внешний вид Однородный,

устойчивый

Стабильность при

центрифугирова-

нии в течение

5 мин со скоростью 2500 об/мин Расслоение

отсутствует

П р и м е р 1. Замасливатель для обработки стеклянного металлизированного волокна готовят аналогично изложенному выше способу при следующем соотношении компонентов, мас.%: канифоль 2,45 дибутилсебацинат 4,45 препарат ОС-20 2,0 стеарокс-6 0,5

вода дистиллиро- ванная до 100

П р и м е р 2. Замасливатель для обработки стеклянного металлизированного волокна готовят аналогично изложенному выше способу при следующем соотношении компонентов, мас.%: канифоль 2,7 дибутилсебацинат 4,7 препарат ОС-20 1,6 стеарокс-6 1,0

вода дистиллиро- ванная до 100

П р и м е р 3. Замасливатель для обработки стеклянного металлизированного волокна готовят аналогично изложенному выше способу при следующем соотношении компонентов, мас.%: канифоль 2,2 дибутилсебацинат 4,7 препарат ОС-20 1,5 стеарокс-6 0,7

вода дистиллиро- ванная до 100

П р и м е р 4. Замасливатель для обработки стеклянного металлизированного волокна готовят аналогично изложенному выше способу при следующем соотношении компонентов, мас.%: канифоль 2,3 дибутилсебацинат 5,0 препарат ОС-20 1,6 стеарокс-6 1,0

вода дистиллиро- ванная до 100

П р и м е р 5. Замасливатель для обработки стеклянного металлизированного волокна готовят аналогично изложенному выше способу при следующем соотношении компонентов, мас.%: канифоль 2,1 дибутилсебацинат 4,4 препарат ОС-20 1,6 стеарокс-6 0,5

вода дистиллиро- ванная до 100

Замасливателями по примерам 1-5 обрабатывают стеклянное металлизированное волокно в процессе его вытягивания из расплава.

Полученную стеклянную металлизированную нить далее подвергают текстильной переработке: размотке, крутке, ткачеству.

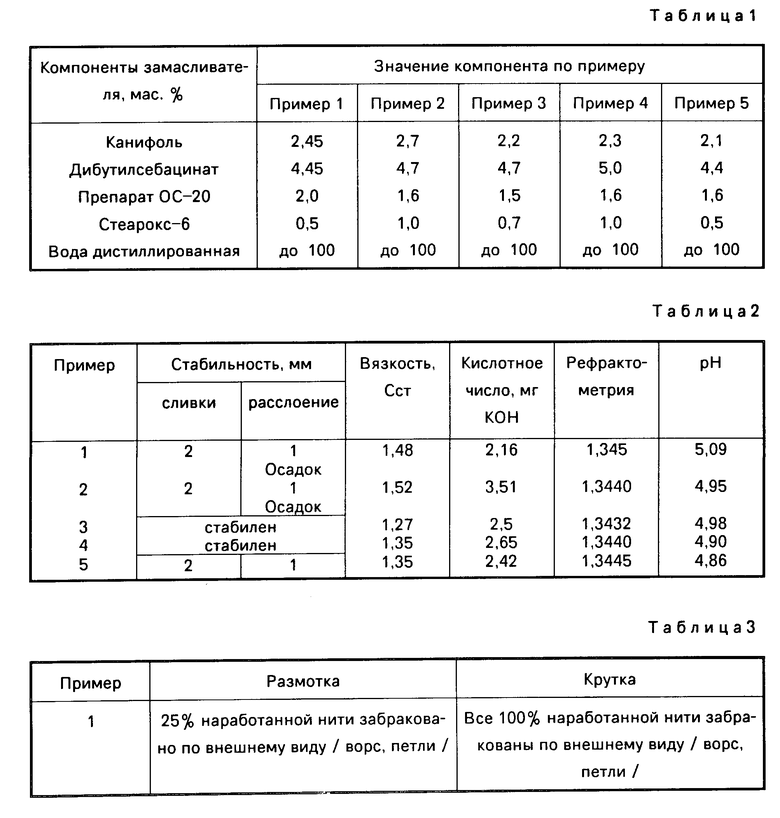

В табл. 1 приведены составы замасливателя, приготовленные по примерам 1-5, в табл.2 - результаты анализов данных замасливателей.

Как следует из результатов анализов, необходимая стабильность обеспечивается составами замасливателя по примерам 3-4.

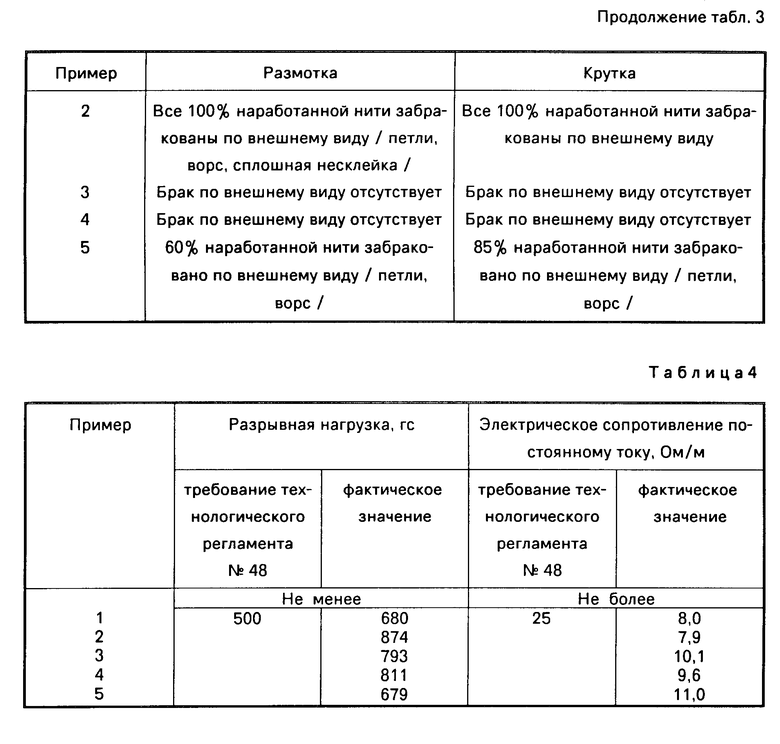

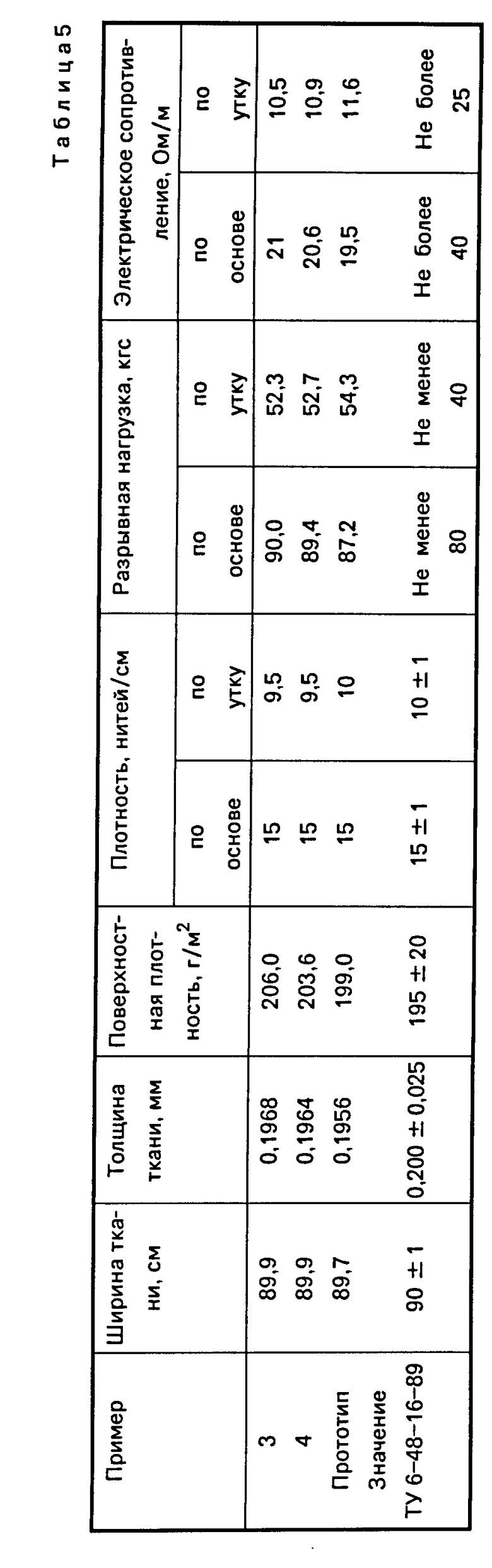

В табл. 3,4,5, приведены физико-механические показатели первичной стеклянной металлизированной нити, выработанной на различных составах замасливателя (по примерам 1-5), качественные характеристики стеклянной металлизированной нити при ее размотке, крутке, а также физико-механические показатели ткани СММТ из стеклометаллизированных нитей.

Из данных таблиц следует, что при выработке стеклянной металлизированной нити технологичными являются составы замасливателя приготовленные по примерам 3-4, позволяющие получить качественную стеклянную металлизированную нить, ткань на ее основе, соответствующие требованиям постоянного технологического регламента N 48 производства отражателей ДПС-М и ТУ 6-48-16-89 (Ткань из стеклометаллизированных нитей).

Замена в составе спиртово-канифолевого замасливателя растворителя этилового спирта на воду в присутствии эмульгатора ОС-20 и стабилизатора эмульсии стеарокса-6 позволяет получить эмульсию, обладающую высокими технологичными свойствами.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый замасливатель для обработки стеклянного металлизированного волокна отличается от известного тем, что в своем составе содержит эмульгатор препарат ОС-20 на основе смеси полиэтиленгликолевых эфиров высших жирных спиртов фракции С16-С18, стабилизатор эмульсии стеарокс-6, представляющий собой смесь полиэтиленгликолевых эфиров стеариновой кислоты с добавлением 5-10% препарата ОС-20 или 5% препарата ОП-7 и воду при следующем соотношении компонентов, мас.%: канифоль 2,2-2,3 дибутилсебацинат 4,7-5,0 препарат ОС-20 1,5-1,6 стеарокс-6 0,7-1,0

вода дистиллиро- ванная до 100

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений в исследуемой области химической промышленности позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом замасливателе для обработки стеклянного металлизированного волокна, и признать заявляемое решение соответствующим критерию "существенные отличия".

Использование предлагаемого замасливателя для обработки стеклянного металлизированного волокна позволит уменьшить пожароопасность производственных помещений, улучшить промышленную санитарию, исключить промышленный алкоголизм за счет вывода из состава замасливателя одного из основных компонентов - этилового спирта, обладающего также высокой стоимостью, дефицитностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТИЛЬНЫЙ ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1996 |

|

RU2108307C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2108306C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2101241C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2014303C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

| Состав для замасливания поликапроамидного волокна | 1983 |

|

SU1124059A1 |

| Замасливатель для полиамидных волокон и нитей | 1990 |

|

SU1838484A3 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

Использование: в производстве замасливателей для обработки стеклянного металлизированного волокна, предназначенного для текстильной переработке и изготовления изделий на его основе. Сущность изобретения: замасливатель содержит в мас.%: канифоль 2,2-2,3; дибутилсебацинат 4,7-5,0; препарат ОС-20 1,5-1,6; стеарокс-6 0,7-1,0; вода остальное. Характеристики замасливателя: плотность (нитей/см): 15 по основе 9,5 по утку; разрывная нагрузка (кгс): 89,4-80,0 по основе 5,2-52,7 по утку; электрическое сопротивление (Ом/см): 20,6-21 по основе, 10,5-10,9 по утку; вязкость 1,27-1,35 ССт; кислотное число 2,5-2,65 мг КОН. 5 табл.

ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО МЕТАЛЛИЗИРОВАННОГО ВОЛОКНА, включающий канифоль, дибутилсебацинат, отличающийся тем, что он дополнительно содержит препарат ОС - 20, стеарокс-6 и воду при следующем соотношении компонентов, мас.%:

Канифоль 2,2 - 2,3

Дибутилсебацинат 4,7 - 5,0

Препарат ОС-20 1,5 - 1,6

Стеаракс-6 0,7 - 1,0

Вода Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1994-12-15—Публикация

1991-05-05—Подача