Изобретение относится к производ ству и переработке химических волокон и .может быть использовано при замасливании поликапроамидных волокон в процессе их формования с посл дующей термообработкой в процессе текстурирования жгутовых нитей коврового ассортимента, а также в процессе сушки штапельного волокна. . Недостаток поликапроайццных (ПКА) волокон - высокая электризуемость, что затрудняет технологический процесс их получения. Для снижения электризуемости используют замасливатели, содержащие антистатические добавки и композиции для отделки тканей из ПКА волокон и нитей. Йзвестен состав С О для замасливания ПКА волокон (СИНТОКС-20М) на основе термостойких очищенных минеральных масел повышенной вязкости следующего состава, мае.ч.: Минеральное масло 50-55 Олеиновая кислота 4-5 Оксиэтилированный алкилфенол (00-10) 25-30 Оксиэтилированная стеариновая кислота (Стеарокс-6)14-16 Оксиэтилированньй капролактам (Клоэ-15) 0,8-1,0 Однако этот замасливатель не дает возможности получить водные эмул сии с устойчивостью более суток, не обеспечивает достаточного aiHTHCTaтического эффекта (удельное электри ческое сопротивление волокон 1 1020мСм) и недостаточно снижает обрывность волокон в процессе вытягивания и текстурирования. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является состав 2 для замасливания поликапроамидного волокна, содержащий, мае.ч.: Минеральное масло 63,6 Смесь полиэтиленгликолевых зфиров стеариновой кислоты со средней степенью оксиэтилирования 6 (Стеарокс-6)8,5 Смесь полизтиленгликолевых эфиров алкилфенолов, содержащих алкил , со средней степенью оксиэтилирования 10 (йрепарат ОПтЮ) 5,2 Олеиновая кислота 5,2 Четвертичная соль диэтиламинометилдигликолевого эфира жирньк спиртов (препарат алкамрн ОС-2)10,4 Тризтаноламин7,2 этот состав носит условное название Аш-9. Недостаток известного состава злектризуемость волокон, что приводит к по фышению обрывности при вытягивании и текстурировании, а также неусто чивость антистатического эффекта изделий из этих волокон к водным обработкам. изобретения - улучшение перера атывающей способности волокна и по4ьппение устойчивости антистатического эффекта изделий из этого волокна к водным обработкам. Данная цель достигается тем, что состав для замасливания поликапроамидЧого волокна, содержащий мине- ралы|ое масло, смесь полиэтиленгликолез ых эфиров стеариновой кислоты со ср едней степенью оксиэтилирования шесть, смесь полиэтиленгликолевых эфиров алкилфенолов, содержащих С -С алкил со средней степенью оксиэтилирования десять, олеиновую кислоту и антистатик на основе четвертичной аммониевой соли, содержит в KatiecTBe антистатика триметилэтилметакриламмонийметилсульфат и дополнительно - персульфат калия и глицидиловый эфир олигомера этиленоксида со средней мол. массой 500 при следующем соотношении компонентов мае.Ч. Минеральное масло 30-45 Смесь полиэтиленгликсшевых эфиров стеариновой кислоты со средней степенью оксиэтилирования шесть8-12 Смесь полиэтиленгликолевых эфиров алкилфенолов, содержащих 10 лкил, со средней степенью оксиэтилфования десять 16-20 Олеиновая кислота 2-3 Трмметилэтилметакриламйонийметилсульфат 20-35 Персульфат калия 0,1-0,2 Глицидиловый эфир олиромера этиленоксида со средней мол. массой 500 В качестве минерального масла используют, например, велосит, С-9 нафтеновое масло НЗМ-40, в качестве смеси полнатиленгликолевых эфиров стеариновой кислоты - препарат Стеарокс 6, в качестве смеси погиэтиленгликолевых эфиров алкилфенолов - препарат ОП-10, в качестве ГЛИЦИДШ1ОВОГО эфира олигомера этиленоксида со ср.мол.массой 500 препарат лапроксид 500-2-100. Рабочую эмульсию замасливателя с концентрацией 20-30 мас.% получаю путемсмешивания жировой части с водным раствором, содержащим триметилэтиаметакриламмоннйметилсульфата, препарат лапроксид 500-2-100 и персульфат калия. Повьшение концентрации эмульсии свьпве 30% приводит к снижению устой чивости замасливателя и к расслоению. При использовании эмульсии замасливателя с концентрацией ниже 20% снижается его содержание на волокне и несколько ослабляется антистатический эффект. .Состав для замасливания наносят на свежесформованное волокно, затем волокно вьщерживают на птулях в кондиционньк условиях в течение 24 ч (эта операция входит в техноло гический цикл получения жгутовой текстурированной нити), после чего волокно вытягивают, текстурируют и одновременно термофикиируют в течение 15-20 с, при 150-160С. Термофиксация штапельных волокон осуществляется в процессе сушки при 120-140°С в течение 15 мин, вхо дящей в технологический цикл получе ния штапельных волокон. Важным компонентом состава для замасливания является глицидиловый эфир олигомера этиленоксида - лапро сид 500-2-100. В сочетании с триметилэтилметакриламмоний метилсульфатом он привод к улучшению скользящей способности волокна и позволяет увеличить устойчивость антистатического эффекта к водным обработкам готовых изделий из этого волокна. Пример 1 (вариант А). На жгут из поликапроамидного волокна линейной плотности 250 текс 2 на- носят в процессе формования состав для замасливания, содержащий, мас.%: Масло НЗМ-40 30,0 Препарат ОП-10 16,0 Препарат Стеьрокс-б 8,0 Олеиновая кислота 2,0 Тринетилэтилметакриламмонийметилсульфат 35,0 Препарат лапроксид 500-2-1007,0 Персульфат калия 0,2 Состав наносят в виде 27%-ной эмульсии. Свежесформованное волокно, содержащее состав для замасливания, въщерживают на шпулях 24 ч при 2022 С и относительной влажности воздуха 64-66%, а затем вытягивают и текстурируют 15-20 с при . Параллельно изготавливают волокно с известным замасливателем СинТОКС-20М, нанесенным в виде 16%-ной эмульсии Оценивают перерабатывающую способность волокна в процессе вытягивания и текстурирования, а также антистатические свойства волокна и их устойчивость к мокрым обработкам. Результаты сравнительных испытаний предлагаемого состава для замасливания, а также замаслнвателей Си токс-20М и Аш-9 приведены в табл.1. Пример 1 (вариант Б). Состав для замасливания готовят как в варианте А с тем отличием, что минеральное масло берут в количестве 45, триметилэтилметакриламмойий метилсульфат 20, а лапроксид 500-2100 4,0 мае.ч.. При этом получают результаты, аналогичные приведенным в табл.1, однако устойчивость эмульсии несколько ниже, чем в варианте А. Пример 2. На жгут из поликапроамидного волокна линейной плотности 250 текс «2, окрашенный в массе в красный цвет, наносят в процессе формования состав для замасливания , содержащий мае.ч.: Минеральное масло НЗМ-40 38,0 Препарат Стеарокс-6 12,0 Препарат ОП-1019,0 Олеиновая кислота 3,О

Триметилэтилмегакрилам монийметилсульфат Лапроксвд 500-2-100 4,8 Персульфат калия О,П Свежесформованмое волокно, содержащее на поверхности указанньй состав для замасливания, перераба тывают, как в примере 1.

Сравнительные показатели свойств волокон приведены е табл.2.

Пример 3. На жгут из поликапроамидиого волокна линейной плот ности 250 текс - 2 наносят в процесс формования состав для замасливания, содержавши мае,ч.:

Минеральное масло С-9 45,0 Препарат Стеарокс-6 tOjO , Препарат (Ш-10 / 20,0 Олеиновая кислота 2,5 Триметилзтилметакриламмони Ыетилсульфат 20,0 Лапроксвд 500-2-100 4,0 Персульфат калия 0,1 Свежеформованное волокно, содер жащее на поверхностя указанный сост

для замасливания, выдерживают 24 ч в кондиционных условиях и подвергают вытягиванию и текстурированию, как в примере 1.

Результаты приведены в табл.З,

Пример 4. Состав Для замасливания согласно примеру 2 наносят ria жгутовое поликапроамидное волокно перед стадией вытягивания. Жгут вытягивают в две стадии и гофрируют, а затем подвергают сушке при 15 мин.

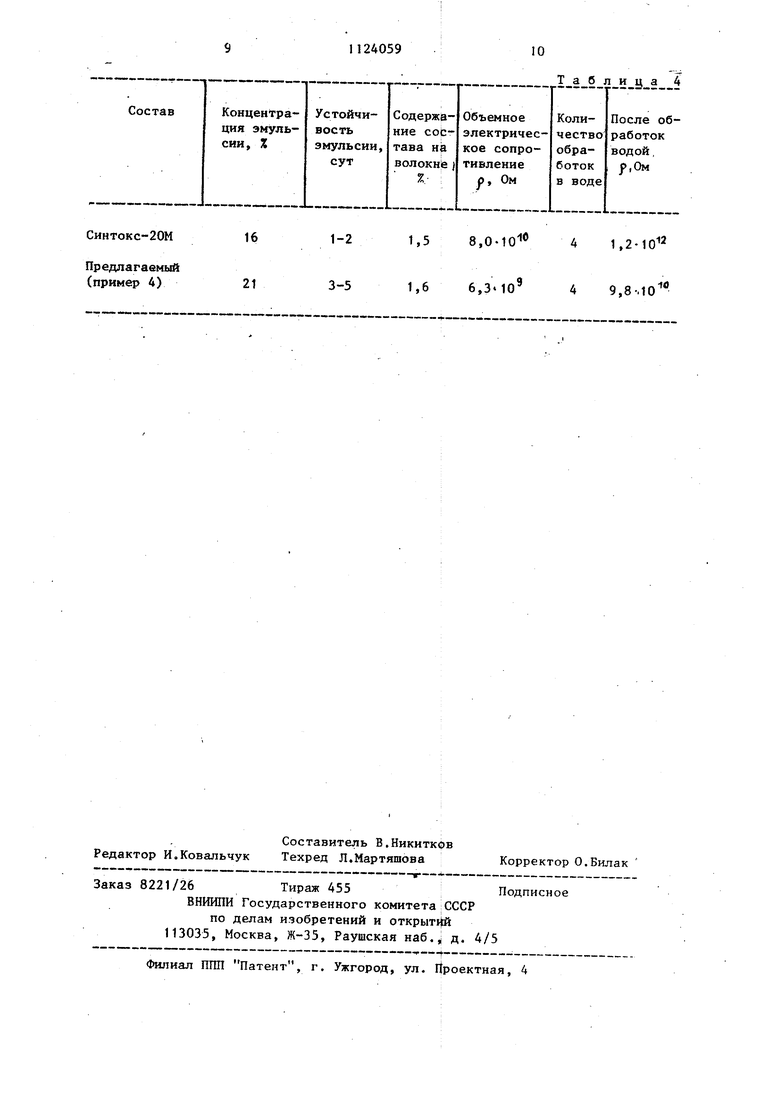

Полученные данные приведены в табл.4,

Таким обрйзом, как следует из анализа данных табл,1-4, использование предлагаемого состава для замаслибания позволяет .снизить обрывность поликапроамидного жгутового волокна в процессе вытягивания и текетурирования в 4-6 раз по сравнению с прототипом, а также повысить устоМквоеть антистатического эффекта изделий из этого волокна к водный обработкам.

Т а .5 л и

ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для полиамидных синтетических нитей | 1978 |

|

SU1527348A1 |

| Замасливатель для полиэфирных нитей | 1980 |

|

SU929760A1 |

| Замасливатель для полиамидных волокон и нитей | 1990 |

|

SU1838484A3 |

| Замасливатель для полиамидных нитей | 1982 |

|

SU1024539A1 |

| Замасливатель для синтетических полиэфирных нитей | 1980 |

|

SU979550A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

| Замасливатель для капроновых нитей | 1978 |

|

SU763495A1 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| Замасливатель для хлопка и способ его получения | 1981 |

|

SU1086042A1 |

| Замасливатель для обработки полиэфирных технических нитей перед приемкой на выходную паковку | 1984 |

|

SU1317050A1 |

СОСТАВ ДЛЯ ЗАМАСЛИВАНИЯ ПОЛИКАПРОАШДНОГО ВОЛОКНА содержащий минерально;е масло, смесь полиэтиленгликолевых эфиров стеариновой кислоты со средней степенью оксиэтилирования шесть, смесь полиэтиленгликолевых эфиров алкилфенолов, содержащих С -С алкил, со средней степенью оксиэтилирования десять, олеиновую кислоту и антистатик на основе четвертичной аммониевой соли, отличающийся тем, что, с целью улучшения перерабатывающей способности волокна и повышения устойчивости антистатического эффекта изделий из этого волокна к водным обработкам, состав содержит в качестве антистатика триметкпэтилметакриламмонийметилсульфат и дополнительно - персульфат калия и глицидиловьй эфир олигомера этиленоксида со средней мол.массой 500 яри следунщем соотношении компонентов, мае.ч.: Минеральное масло 30-45 Смесь полнатнленгликолевыхэфиров стеариновой кислоты со средней / степенью оксиэтилирования шесть8 12 Смесь полиэтипенгликолевых эфиров алкилфенолов, содержааесх С -С алкил со средней степенью оксиэтипирования десять 16-20. Олеиновая кислота 2-3 Триметш1этштметакрил аммонийметилсульфат 20-35 Персульфат калия 0,1-0,2 &1 Глицйдиловый эфир е олигомера этиленоксида со средней мол. массой 500 . 4-7

СКНТОКС-2Ш 16 0,85 0,05 Аш-9 (прототип) 20 3-5 0,78 0,66 Предлагаем) (пример 1) 27 3 0,90 0,04

,12

t,5 -10 0,10 3, 1 0,28 . 1,7-10 1 1,0-10 0,06 0,5-10 5 6,8-10 1-2 0,87 0,06 СИНТОКС-20М 16 Аш-9 (прототип) 20 3-5 0,78. 0,06 Предлагаемый (пример 2) 21 3-5 0,88 0,05 1-2 0,.90 0,05 СИНТОКС-20М 16 (прототип) 20 3-5 0,78 0,06 Предлагаемый (пример 3) 21 3-5 0,94 0,03 0,12 3, 2 2,8-10 0,28 1,710 1 1,0-10« 0,06 2,4-10 4 2,6-10 0,16 3,0-10 2 3,0-10 0,28 , 1 1,0-1о 0,04 1,8-10 4 2,3-10

16

1-2

21

3-5

1в

12

4 1,2-10

1,5 8,0-10

1в

1,6 6,3«104 9,8-,10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проблемы повьпаения качества химических волокон, г, Мытищи, ВНИИСВ, 1979, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Замасливатель для капроновых нитей | 1978 |

|

SU763495A1 |

Авторы

Даты

1984-11-15—Публикация

1983-08-16—Подача