Изобретение относится к получению жидких продуктов термическим крекингом гудронов и тяжелых нефтей в смеси с твердыми горючими ископаемыми (сапропелитами) и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения жидких продуктов из нефтяных остатков путем их смешения с углем и последующего гидрокрекинга полученной суспензии при повышенных температуре и давлении [1].

Недостатком способа является невысокий выход бензиновой и дизельной фракций и склонность суспензии к расслоению в аппаратуре, что существенно осложняет осуществление процесса гидрокрекинга.

Наиболее близким к предложенному способу является способ получения жидких продуктов из тяжелых нефтепродуктов путем их термического крекинга при температуре 300-450оС, давлении 0,5-10 атм и времени реакции 0,5-100 ч [2].

Недостатком способа является сложность измельчения сапропелита и приготовления суспензии, что приводит к загущению суспензии при ее перекачке и нагреве. А это, в свою очередь, способствует закоксовыванию внутренних стенок печи нагрева суспензии.

Целью изобретения является упрощение процесса за счет усовершенствования технологий измельчения сапропелита, что позволяет снизить образование кокса и уменьшить содержание непредельных углеводородов в бензиновой и дизельной фракциях и асфальтенов в энергетическом топливе.

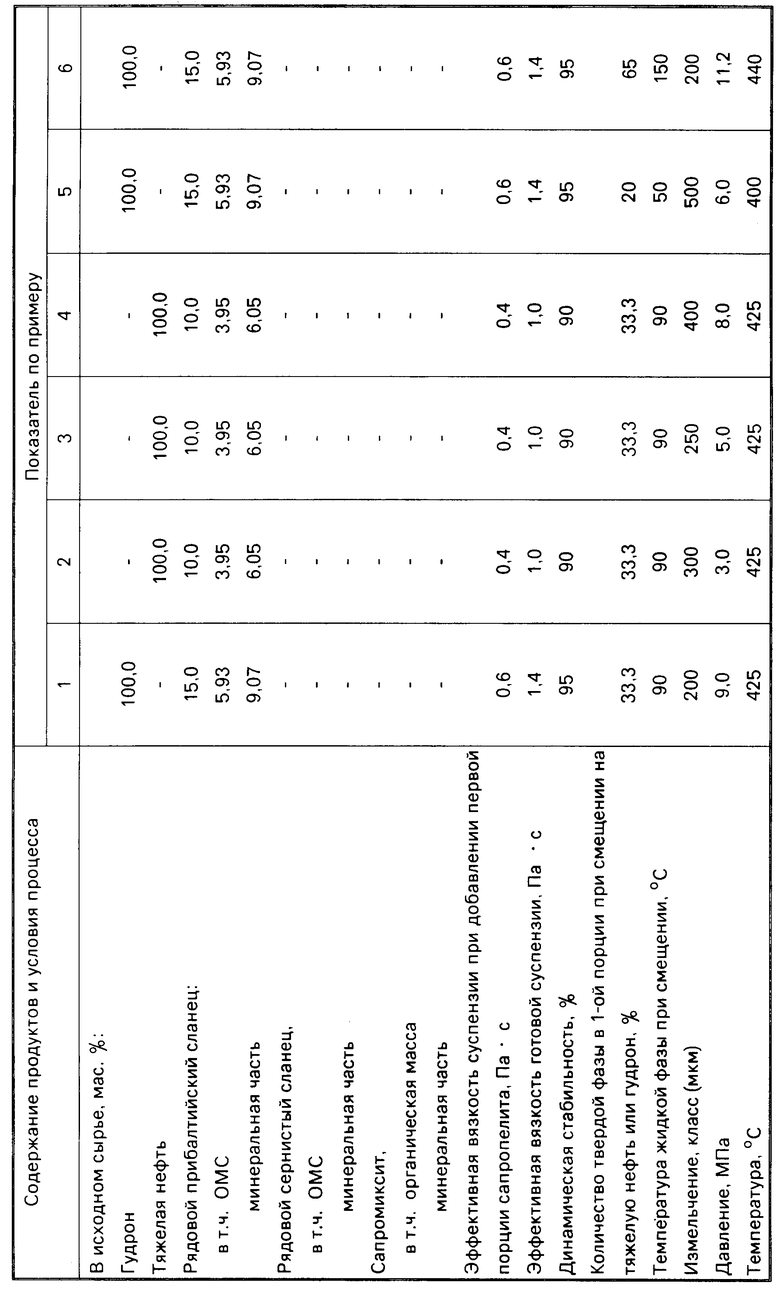

Заявленный способ ведут измельчением твердого горючего ископаемого, в качестве которого используют горючие сланцы или сапромиксит с последующим его смешением с тяжелым нефтепродуктом, в качестве которого используют гудрон или тяжелую нефть при общем количестве твердого горючего ископаемого 8-25 мас. % от тяжелого нефтепродукта с последующим крекингом полученной гомогенизированной суспензии при температуре 400-440оС, времени 30-60 мин (объемной скорости подачи суспензии в непрерывном режиме 1-2 ч-1), отличительной особенностью которого является то, что твердое горючее ископаемое измельчают до класса 500 мкм, смешение его проводят с нефтепродуктом, нагретым до 50-150оС порционно так, чтобы количество первой порции твердого горючего ископаемого составляло 20-65% от его общего количества и крекинг предпочтительно проводят при давлении 3-8 МПа.

Соблюдение заявленных условий в процессе перемешивания и гомогенизации приводит к тому, что эффективная вязкость образующейся при добавлении первой порции сапропелита суспензии не превышает при 90оС 1,0 Па˙ с при достижении эффективной вязкости рабочей суспензии при той же температуре не выше 1,6 Па ˙с и динамической стабильности не менее 90%, что позволяет полученную гомогенизированную суспензию подвергнуть затем более эффективному термическому крекингу при 400-440оС, 3-8 МПа в течение 30-60 мин или при объемной скорости 1-2 ч-1.

Сопоставительный анализ с прототипом показывает, что заявленный способ отличается использованием иного приема - смешение сапропелита с тяжелым нефтяным продуктом с получением суспензии с заданным комплексом свойств, возможного только с помощью осуществления предлагаемого способа. Таким образом, предлагаемый способ соответствует критерию "новизна".

Сравнение заявленного решения с прототипом и другими техническими решениями в данной области техники позволило выявить в них признаки, отличающие заявленное решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Процесс термического крекинга проводят в автоклаве в течение 30-60 мин при 400-440оС и 6-13 МПа. После окончания процесса автоклав охлаждают, сбрасывают давление, отбирают и анализируют газ, и выгружают жидкие продукты. Образование коксообразных частиц на стенках автоклава и в объеме жидких продуктов не наблюдается.

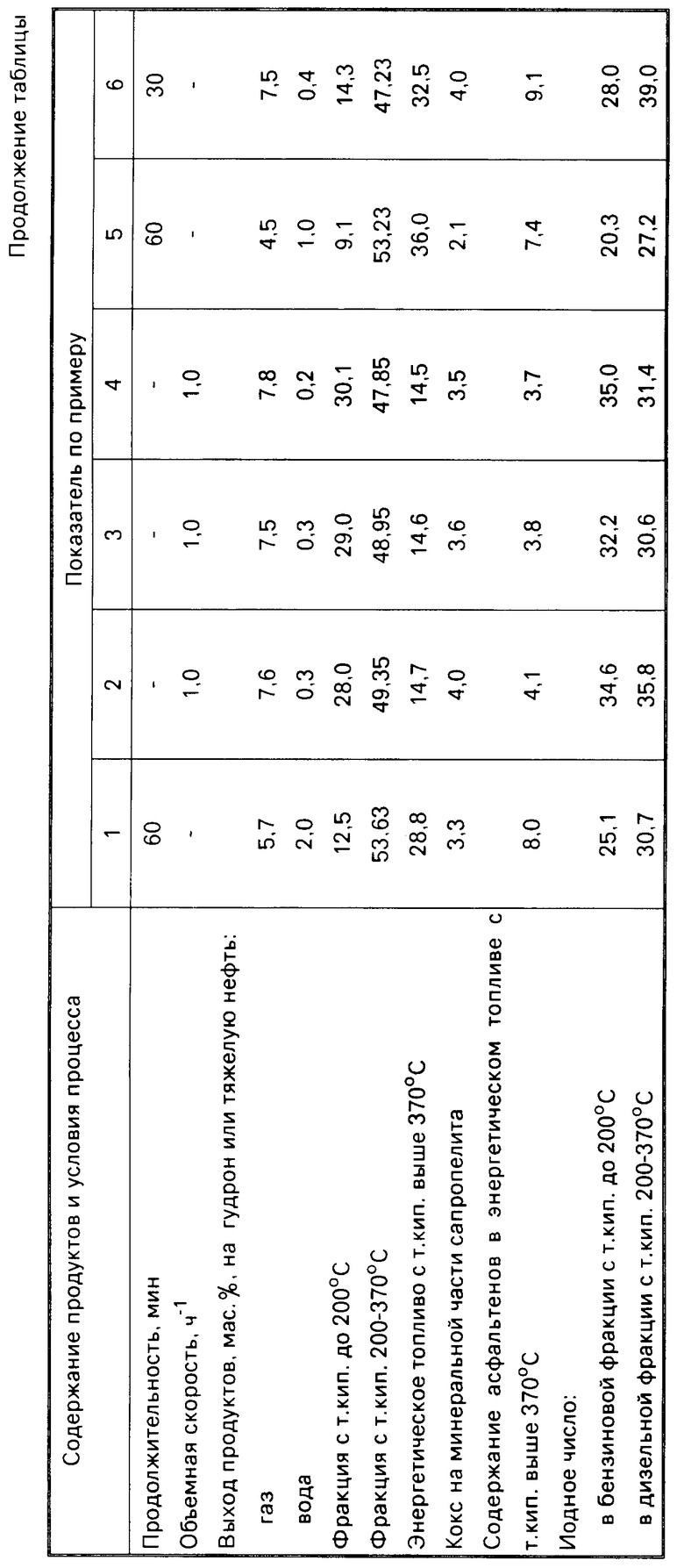

Полученные жидкие продукты подвергают фильтрованию или центрифугированию для отделения твердых продуктов. Беззольные жидкие продукты дистиллируют, первоначально при атмосферном давлении отгоняют воду и бензиновую фракцию с т.кип. до 200оС, а затем отбензиненные жидкие продукты перегоняют под вакуумом при остаточном давлении 50 мм рт. ст. с получением дизельной фракции с т.кип. 200-370оС (в расчете на атмосферное давление). Остаток с т.кип. выше 370оС может использоваться в качестве энергетического топлива.

На проточной установке процесс проводят при 400-440оС, 3-8 МПа при объемной скорости 1-2 ч-1.

П р и м е р 1. Исходный рядовой прибалтийский сланец (сланцевая мелочь, мас. % : Ad = 47,83, CO2минd = 12,7, Cdaf = 80,4, Hdaf = 9,43, Std = 0,91, Ndaf = 0,25, Wa = 0,3) измельчают в шаровой мельнице до класса 200 мкм. Затем в нагретый до 90оС нефтяной гудрон, взятый в количестве 300 г (гудрон смеси печорской, ромашкинской и тюменской нефтей, ρ420 = 1002 кг/м3, элементный состав, мас.%: C 86,10; H 11,72; S 2,06; N 0,1) при перемешивании добавляют 45 г сланца порциями по 15 г. Вязкость суспензии при добавлении первой порции после диспергирования при 90оС равна 0,6 Па˙ с, после второй порции - 1,08 Па˙ с, а после третьей порции - 1,4 Па ˙с. Динамическая стабильность пасты составляет 95%.

Термокрекинг гудрона в смеси с рядовым сланцем проводят в автоклаве под давлением 9,0 МПа (в конце опыта), температуре 425оС в течение 60 мин. Полученные продукты перерабатывают с выделением и анализом газа и отбором бензиновой фракции с т.кип. до 200оС, дизельной фракции с т.кип. 200-370оС и крекинг-остатка с т.кип. выше 370оС. Показатели процесса приведены в таблице.

Продукты имели следующую характеристику: фракция с т. кип. до 200оС - мол. м. 141, C 84,2%, H 11,8%; S 0,72%; содержание, мас.%: ароматические углеводороды 20,2, иодное число 25,1; фракция с т. кип. 200-370оС - мол. м. 192, C 87,2% ; H 11,2%; S 1,25%, иодное число 30,7; остаток с т.кип. выше 370оС - мол. м. 300, C 84,2%, H 9,2%; S 1,62%; содержание асфальтенов 8,0 мас. % , содержание непредельных углеводородов 2,4 мас.%, а ароматических - 30,0 мас.%.

П р и м е р 2. Термокрекинг тяжелой нефти Бузачи ( ρ420 910 кг/м3, содержание фракции с т.кип. до 200оС 3,5 мас.%, элементный состав, мас.%: C 85,2; H 11,75; S 1,45) и рядового прибалтийского сланца, взятого в количестве 10 мас.% на тяжелую нефть проводят на лабораторной проточной установке с объемом реактора 3 л при давлении 3,0 МПа, температуре 425оС, объемной скорости 1,0 ч-1. Показатели процесса даны в таблице.

П р и м е р 3. Состав сырья и другие условия термокрекинга по примеру 2, но при давлении 5,0 МПа (см. таблицу).

П р и м е р 4. Состав сырья и другие условия процесса, как в примере 2, но при давлении 8 МПа (см. таблицу).

П р и м е р 5. Сырье и условия термокрекинга аналогичны примеру 1 за исключением температуры 400оС (см. таблицу) и количества первой порции твердой фазы 20%, температура при смешении фаз 750оС.

П р и м е р 6. Сырье и условия термокрекинга аналогичны примеру 1 за исключением температуры 440оС и продолжительности опыта 30 мин (см. таблицу), количество твердой фазы в первой порции 65%, температура смешения - 150оС.

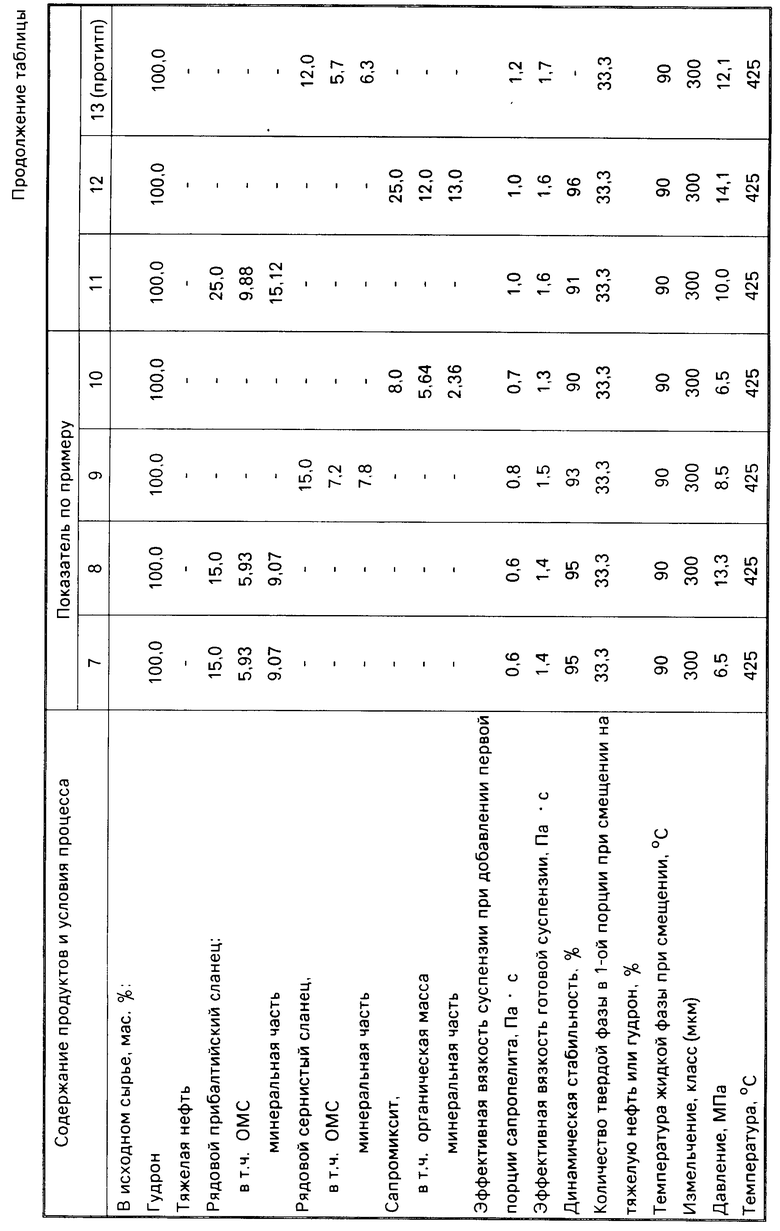

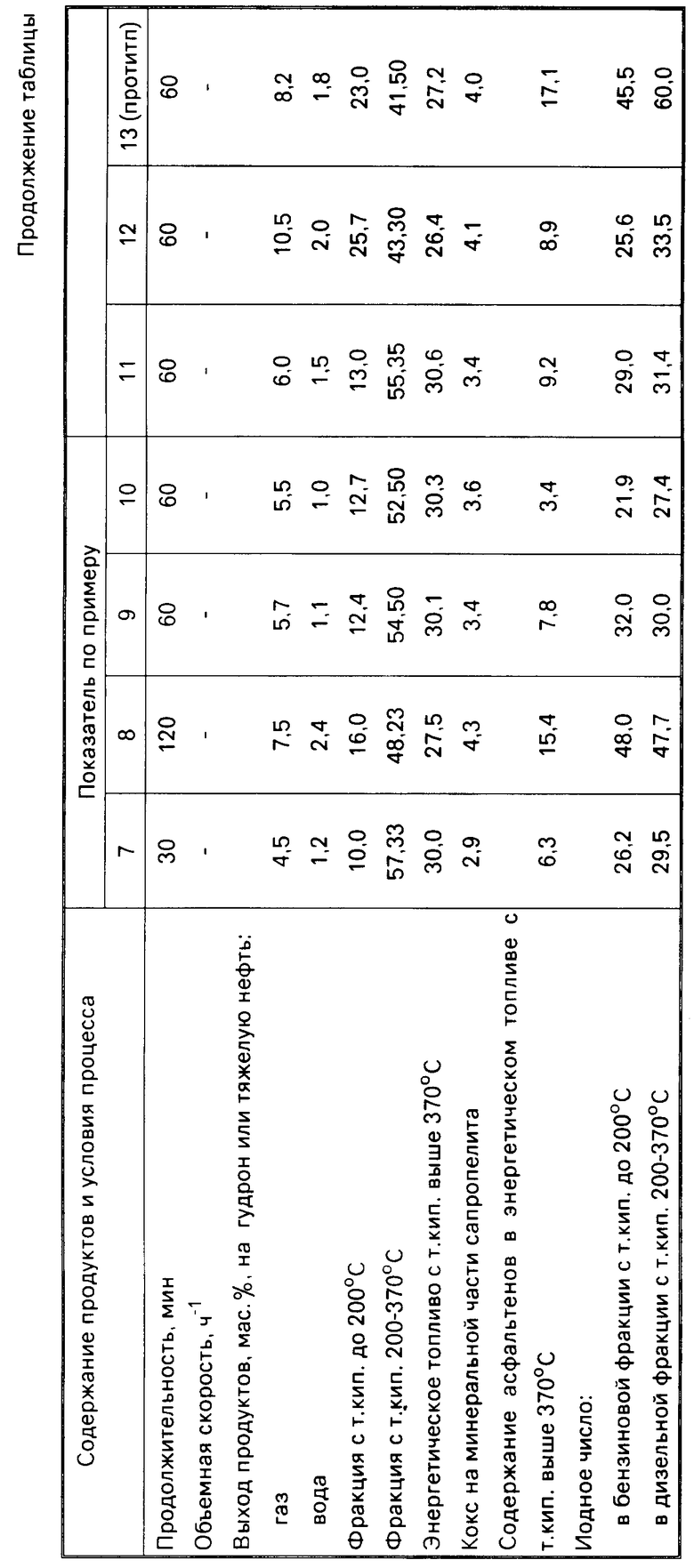

П р и м е р 7. Сырье и условия термокрекинга аналогичны примеру 1 за исключением продолжительности опыта 30 мин (см. таблицу).

П р и м е р 8. Сырье и условия термокрекинга аналогичны примеру 1 за исключением продолжительности опыта 120 мин (см. таблицу).

П р и м е р 9. Сырье и условия термокрекинга аналогичны примеру 1, но применяют рядовой сернистый сланец в количестве 15 мас.% на гудрон. Рядовой сернистый сланец имеет следующую характеристику, мас.%: Ad 44,25, CO2минd 8,12, Cdaf 73,54, Hdaf 8,74, Std 5,1, Wa 4,0. Показатели процесса приведена в таблице.

П р и м е р 10. Способ проводят аналогично примеру 1, но используют кузнецкий сапромиксит в количестве 8 мас.% гудрон. Кузнецкий сапромиксит имеет следующую характеристику, мас.%: Ad 29,44, Cdaf 77,06, Hdaf 8,19, Std 0,85, Nd 0,56, Wa 2,99. Показатели процесса даны в таблице.

Анализ таблицы показывает, что оптимальными условиями термокрекинга гудрона или тяжелой нефти являются давление 6-13 МПа в автоклавных опытах и 3-8 МПа в условиях проточной установки, температура 400-440оС, продолжительность 30-60 мин в условиях автоклава и соответственно объемная скорость 1,0 ч-1 в условиях проточной установки, количество прибалтийского или сернистого горючего сланца или кузбасского сапромиксита 8-25 мас.% в расчете на гудрон.

При давлении 3,0 МПа в условиях проточной установки наблюдается максимальное образование кокса (4,0 мас.% в условиях примера 2) по сравнению с 3,5 мас. % при давлении 8,0 МПа (в условиях примера 4). Поэтому дальнейшее снижение рабочего давления нецелесообразно. Повышение рабочего давления выше 8,0 МПа связано с техническими трудностями осуществления процесса.

При 400оС значительно снижается выход бензиновой фракции с т.кип. до 200оС до 9,1 мас.% на гудрон (в условиях примера 5) по сравнению с выходом этого продукта 12,5 мас.% на гудрон (в условиях примера 1). При 440оС несмотря на снижение времени процесса до 30 мин возрастает выход кокса до 4,0 мас.% (в условиях примера 6) по сравнению с 3,3 мас.% на гудрон (в условиях примера 1), и снижается выход бензиновой и дизельной фракций - до 61,5 мас. % на гудрон (в условиях примера 6) по сравнению с выходом этих продуктов 66,1 мас. % на гудрон (в условиях примера 1). Поэтому снижение температуры ниже 400оС и ее повышение выше 440оС нецелесообразно.

При 425оС и продолжительности процесса 30 мин снижается выход бензиновой фракции до 10 мас.% на гудрон (в условиях примера 7) по сравнению с 12,5 мас. % на гудрон (в условиях примера 1). Увеличение при 425оС длительности процесса до 120 мин нецелесообразно, так как приводит к повышению коксообразования до 4,3 мас.% на гудрон (в условиях примера 8) по сравнению с 3,3 мас.% (в условиях примера 1).

При снижении добавки сапропелита - сланца или сапромиксита ниже 10 и 8 мас. % на гудрон соответственно, имеет место образование коксообразных продуктов на стенках внутренней поверхности автоклава или реактора проточной установки, а повышение этого количества выше 25 мас.% (на гудрон или тяжелую нефть связано с усложнением аппаратурного формления процесса термокрекинга, что нецелесообразно.

Таким образом, предлагаемый способ позволяет повысить эффективность процесса термокрекинга гудрона или тяжелой нефти за счет упрощения процесса измельчения сапропелита, снижения коксообразования, содержания асфальтенов во фракции с т.кип. вышще 370оС и получения компонентов моторного топлива с низким содержанием непредельных углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2024577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1992 |

|

RU2009162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1992 |

|

RU2009166C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061711C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2398008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317316C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИДА ЭНДО-НОНБОРНЕН-2,3-ДИКАРБОНОВОЙ КИСЛОТЫ | 1992 |

|

RU2032682C1 |

Сущность изобретения: жидкие продукты получают термическим крекингом из тяжелых нефтепродуктов при 400 - 440°С в течение 0,5 - 12 ч. Исходное сырье предварительно смешивают с горючими сланцами или сапромикситом, взятыми в количестве 8 - 25 мас.% и измельченными до класса 500 мкм порционно так, чтобы количество первой порции горючих сланцев или сапромиксита составляло 20 - 65% от них общего количества, с получением гомогенизированной суспензии. Термический крекинг суспензии ведут непрерывно под давлением 3 - 8 МПа или в периодическом режиме под давлением 6 - 13 МПа. 1 з.п. ф-лы, 1 табл.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-12-15—Публикация

1992-03-20—Подача