Изобретение относится к производству светлых нефтяных топлив и может быть использовано в нефтеперерабатывающей промышленности.

Задачи нефтеперерабатывающей промышленности на современном этапе неразрешимы без широкого внедрения вторичных процессов переработки остаточного нефтяного сырья, содержащего повышенное количество металлов, в первую очередь ванадия и никеля, такого как мазуты, гудроны и тяжелые нефти (мальты).

Одним из широко применяющихся за рубежом путей решения этой задачи является процесс термического гидрокрекинга остаточного нефтяного сырья, встречающийся в специальной литературе под фирменным названием Аурабон-процесс (1). Достоинством этого процесса является его технологическая гибкость: изменяя режим процесса (температуру, давление, время контакта и т. п. ) возможно изменять глубину конверсии и выход продуктов. При наиболее жестких режимах в процессе Аурабон при переработке мазута Восканской нефти получают, мас. % : газ 5,6; бензин 4; дизельный дистиллят 14, вакуумный газойль 65; остаток 13. Бензин и дизельный дистиллят используют для дальнейшей очистки с получением компонентов топлив. Вакуумный дистиллят с пониженным содержанием серы и металлов является хорошим сырьем для каталитического крекинга.

Одним из узких мест термического гидрокрекинга является возможность отложения кокса на стенках аппаратуры, требующее периодической остановки процесса.

Для решения этой задачи одним из наиболее эффективных решений предлагалось проводить термический гидрокрекинг остаточного нефтяного сырья совместно с углем при повышенных температурe и давлении. При таком проведении процесса отложение кокса происходит не на стенках аппаратуры, а на дисперсных частицах угля, обладающих большой удельной поверхностью и некоторой деметаллизирующей и крекирующей активностью.

Количество угля лежит в пределах 0,1-25 мас. % и эффективным является диапазон 2-10 мас. % . Продукты гидрокрекинга подвергают разделению с выделением целевых продуктов (2).

Как и в процессе Аурабон основным продуктом гидрокрекинга является вакуумный газойль - сырье для каталитического крекинга. Светлые же топливные дистилляты образуются лишь как побочные продукты, т. е. для глубокой переработки остаточного нефтяного сырья необходимо использовать кроме термического гидрокрекинга, по меньшей мере, еще один вторичный процесс - каталитический крекинг.

Таким образом, задача глубокой (по существу полной) конверсии остаточного нефтяного сырья путем термического гидрокрекинга в обычных для этого процесса относительно мягких условиях (температура 400-500оС, давление 3,5-10 МПа, объемная скорость подачи сырья 1-4 ч-1) не решена в источниках уровня техники.

Решение этой задачи становится возможной благодаря заявленному изобретению, в соответствии с которым предлагается способ получения топливных дистиллятов термическим гидрокрекингом смеси, содержащей остаточное нефтяное сырье и уголь в количестве 2-10% от массы остаточного нефтяного сырья при повышенной температуре и давлении с последующим выделением целевых продуктов. Основной особенностью заявленного изобретения является использование в качестве угля сапропелита, а также использование в качестве сырья смеси, дополнительно содержащий жидкий продукт газификации сапропелита в количестве 2-10% от массы остаточного нефтяного сырья, и фракцию с т. кип. > 370оС, выделенную из продуктов гидрокрекинга и рециклизуемую в количестве 20-40% от массы остаточного нефтяного сырья.

В некоторых вариантах воплощения изобретение целесообразно подвергать гидрокрекингу смесь, дополнительно содержащую фракцию дизельного топлива, выделенную из продуктов гидрокрекинга и рециклизуемую в количестве 10-20% от массы остаточного нефтяного сырья.

Понятие "термический гидрокрекинг", используемое в данном описании имеет традиционное значение и включает приведение в контакт крекируемого сырья с водородом 500-2000 объемов водорода при нормальных условиях (Т = 0оС, Р = 0,1013 МПа) на 1 объем жидкого сырья при давлении 5,0-20,0 МПа, объемной скорости 0,7-3 ч-1 (условное время контакта 20-90 мин) и температуре 390-440оС.

При промышленном проведении процесса используют традиционное оборудование, применяемое в процессах термического гидрокрекинга, пример такого оборудования описан в (2). Можно использовать и другое реакционное оборудование, известное из уровня техники и применяемое в аналогичных процессах; трубчатые печи, их комбинации с полыми или секционированными барботажными колонными реакторами и т. п.

В отличие от процесса каталитического гидрокрекинга при проведении термического гидрокрекинга наблюдается удовлетворительная корреляция результатов, полученных в промышленных и пилотных проточных установках с результатами, полученными на лабораторном оборудовании, например, во вращающихся автоклавах.

Продукты реакции разделяют традиционными методами с использованием традиционного оборудования, такого как сепараторы для отделения водорода, который после соответствующей очистки может быть рециркулирован в процесс, как в традиционных гидрогенизационных процессах, средства для отделения шлама (концентрата твердых компонентов) от жидкости (отстойники, центрифуги, фильтры и т. п. ) и средства для ректификации жидких продуктов. Подходящее разделительное оборудование описано в (2).

Целевыми топливными дистиллятами, получаемыми при разделении продуктов термического гидрокрекинга являются обычные широкие топливные фракции: бензиновая, выкипающая в пределах Н. К. - 205оС ( или Н. К. - 180оС), дизельная, выкипающая в пределах 180-370оС (или 200-370оС). Возможно также выделение более узких дистиллятов, например, тяжелого дизельного (240-370оС), легкого бензинового, тяжелого бензинового, реактивного с т. кип. 120-240оС (т. кип. 200-315оС) и т. п. , свойства и пути дальнейшей переработки которых общеизвестны в уровне техники, такими как гидроочистка (или легкий гидрокрекинг) бензиновой фракции с возможностью последующего риформинга, гидроочистка дизельной фракции и гидрирование реактивных дистиллятов. В результате известных процессов переработки топливных дистиллятов, полученных в соответствии с изобретением получают товарные дистиллятные топлива или компоненты оных. При этом не нужна повторная глубокая деструкция сырья каталитического крекинга, как это известно из уровня техники.

Понятие "остаточное нефтяное сырье" используется в данном описании в традиционном значении и охватывает, в частности, такие продукты как тяжелые нефти (мальты), мазут, полугудрон, гудрон.

В качестве сапропелитов могут быть использованы такие горючие ископаемые как сланцы, сернистые сланцы, сапромиксит.

Водород, используемый для проведения процесса, не обязательно должен быть чистым, возможно использование различных водородсодержащих газов, как это общепринято при осуществлении процессов гидрокрекинга в нефтеперерабатке.

В качестве смолы газификации сапропелита может быть использована как сама смола, так и дизельная фракция, выделенная из нее, выкипающая в традиционных пределах кипения дизельной фракции, например, 220-340оС.

Преимущества изобретения проиллюстрированы приведенными примерами.

Во всех примерах были использованы следующие виды сырья:

гудрон печорской нефти, имеющий следующую характеристику: плотность ρ420 - 950 кг/м3, содержание асфальтенов - 5,0 мас. % . элементный состав, мас. % С 84,41; Н 11,02; S 1,81; N 0,4 (кислород и примеси - по разности до 100);

тяжелая нефть месторождения Бузачи (Казахстан), имеющая следующую характеристику:

плотность ρ420 - 910 кг/м3, элементный состав, мас. % : С 85,2; Н 11,75; S 1,5; N 0,24 (кислород и примеси по разности - до 100), асфальтены 9,2 мас. % , содержание металлов, г/т: ванадий 140; никель 45, а до 370оС выкипает 20 мас. % ;

рядовой прибалтийский сланец, имеющий следующую характеристику, мас. % : Ad 47,84; CO2d мин 12,7; Cdaf 80,40; Hdaf 9,43; Ndaf 0,25, Std 0,91; Wd 0,3;

сернистый сланец, имеющий следующую характеристику, мас. % : Ad 44.25; CO2d мин 8,32, Сdaf 73,54, Нdaf 9,43, Ndaf 1,41, Sdt 5,10;

Кубзасский сапроксимит, имеющий следующую характеристику, мас. % Ad 29,44, Cdaf 77,06; Hdaf 8,19; Ndaf 0,85, Std 0,56, Wd 2,99;

смола газификации сернистого сланца, имеющая следующую характеристику: плотность ρ420 10,33 кг/м3, nD20 1,5720, молекулярная масса 299, содержание асфальтенов 5,0 мас. % , элементный состав, мас. % : С 79,44; Н 9,20; S 5,54; N 1,46 (кислород и примеси по разности до 100), выкипает в пределах 200-340оС - 71,0 мас. % ;

фракция 220-340оС смолы газификации прибалтийского сланца, имеющая следующую характеристику, элементный состав, мас. % : C 82,80; H 9.40; N 0,64; S 0,5 (кислород и примеси по разности до 100): плотность ρ420 992 кг/м3, содержание фенолов - 31 об. % ;

рисайкл с Т. кип. > 370оС имеет следующую характеристику; температура размягчения 16оС, содержание асфальтенов 8,6 мас. % , элементный состав, мас. % : С 83,16; Н 8,71; S 1,5 (кислород и примеси по разности до 100).

В примерах 1-2 процесс гидрокрекинга тяжелых нефтепродуктов проводят во вращающемся 2-литровом автоклаве, в который загружают исходную смесь. Гидрокрекинг проводят в течение 20-90 мин. Время нагрева автоклава до рабочей температуры составляет 1 ч 50 мин. Процесс ведут при 390-440оС, давлении 5,0-20 МПа. Количество сапропелита составляет 2-10 мас. % , количество жидкого продукта газификации сапропелита составляет 2-10 мас. % от исходного тяжелого нефтепродукта. Предусматривается добавление к сырью циркулирующей фракции с т. кип. 200-370оС жидкого продукта гидрокрекинга в количестве 10-20 мас. % на тяжелый нефтепродукт.

После окончания опыта автоклав охлаждают, сбрасывают давление, отбирают газ, выгружают жидкие продукты, которые подвергают фильтрованию или центрифугированию для отделения твердых компонентов, состоящих из минеральной части сапротелита, его нерастворившейся органической массы и отложившихся на минеральной части сапротелита коксообразных продуктов. Образование кокса на стенках автоклава не наблюдается. Жидкие продукты дистиллируют при нормальном давлении для отбора бензиновой фракции с т. кип. до 200оС, а затем под вакуумом для отбора дизельной фракции с т. кип. 200-370оС (в расчете на нормальное давление). Остаток от разгонки с т. кип. выше 370оС возвращается на гидрокрекинг в смеси с исходным нефтепродуктом, а также используется частично в качестве компонента энергетического топлива. На проточной установке с объемом реактора 3 л процесс проводят при 390-440оС, давлении 5,0-20,0 МПа и объемной скорости 1-3 ч-1 и подаче водорода 500-1500 л на л гудрона.

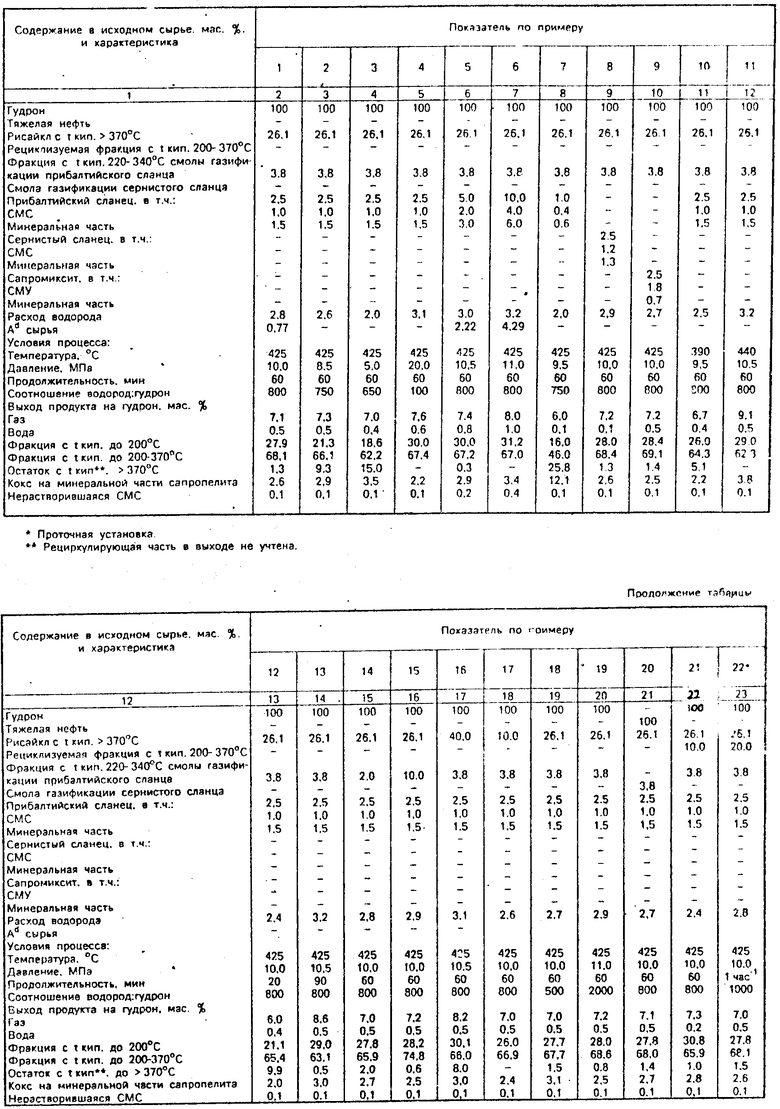

П р и м е р 1. Исходное сырье готовят смешением гудрона печорской нефти 111 г, рисайкла с т. кип. выше 370оС 29 г, рядового прибалтийского сланца 2,8 г и фракции с т. кип. 220-340оС смолы газификации прибалтийского сланца 4,2 г при 80-120оС.

Гидрокрекинг гудрона в смеси со сланцем и фракцией с т. кип. 220-340оС смолы газификации прибалтийского сланца ведут при 425оС в течение 60 мин под давлением 10,0 МПа и соотношении водород: гудрон 800 л/л. Полученные жидкие продукты подвергают фильтрованию для отделения твердых компонентов. Жидкие беззольные продукты дистиллируют - первоначально при атмосферном давлении отгоняют воду и бензиновую фракцию с т. кип. до 200оС, а затем отбензиненный продукт перегоняют под вакуумом при остаточном давлении 100 мм рт. ст. с получением дизельной фракции с т. кип. 200-370оС (в расчете на нормальное давление), а в остатке получают рисайкл и компонент энергетического топлива. Показатели процесса приведены в таблице.

Полученные продукты имеют следующую характеристику. Фракция с т. кип. до 200оС: nD20 = 1,4350, элементный состав, мас. % : C 83,13; Н 13,78; S 0,32. Фракция с т. кип. 200-370оС nD20 1,4941, элементный состав, мас. % : С 85,90; Н 11,53; S 0,60. Остаток с темп. кип. выше 370оС: температура размягчения 12оС, элементный состав, мас. % : С 83,10; Н 8,74; S 1,32, содержание асфальтенов 5,2 мас. % .

П р и м е р 2. Сырье и условия процесса аналогичны примеру 1 за исключением давления, равного 8,5 МПа. Показатели процесса приведены в таблице.

П р и м е р 3. Сырье и условия процесса аналогичны примеру 1 за исключением давления, составляющего 5,0 МПа. Показатели гидрокрекинга приведены в таблице.

П р и м е р 4. Сырье и условия процесса аналогичны примеру 1, за исключением давления, равного 20,0 МПа. Показатели процесса приведены в таблице.

П р и м е р 5. Сырье и условия процесса аналогичны примеру 1, за исключением количества сланца, равного 5,0 мас. % на гудрон. Показатели процесса приведены в таблице.

П р и м е р 6. Сырье и условия процесса аналогичны примеру 1, за исключением количества сланца, равного 10,0 мас. % на гудрон. Показатели процесса приведены в таблице.

П р и м е р 7. Сырье и условия процесса аналогичны примеру 1 за исключением количества сланца, равного 1,0 мас. % на гудрон. Показатели процесса приведены в таблице.

П р и м е р 8. Сырье и условия процесса аналогичны примеру 1 за исключением применения рядового сернистого сланца. Показатели процесса приведены в таблице.

П р и м е р 9. Сырье и условия процесса аналогичны примеру 1 за исключением применения кузбасского сапроксимита. Результаты процесса приведены в таблице.

П р и м е р 10. Сырье и условия процесса аналогичны примеру 1 за исключением температуры, равной 390оС. Результаты процесса приведены в таблице.

П р и м е р 11. Сырье и условия процесса аналогичны примеру 1 за исключением температуры, равной 440оС. Результаты процесса приведены в таблице.

П р и м е р 12. Сырье и условия процесса аналогичны примеру 1 за исключением продолжительности, равной 20 мин. Результаты процесса приведены в таблице.

П р и м е р 13. Сырье и условия процесса аналогичны примеру 1 за исключением продолжительности, равной 90 мин. Результаты процесса приведены в таблице.

П р и м е р 14. Сырье и условия процесса аналогичны примеру 1, за исключением количества фракции с т. кип. 220-340оС смолы газификации прибалтийского сланца, равного 2,0 мас. % на гудрон. Результаты процесса приведены в таблице.

П р и м е р 15. Сырье и условия процесса аналогичны примеру 1 за исключением количества фракции с т. кип. 220-340оС, равного 10 мас. % на гудрон. Результаты процесса приведены в таблице.

П р и м е р 16. Сырье и условия процесса аналогичны примеру 1 за исключением количества рисайкла с т. кип. выше 370оС, составляющего 40,0 мас. % на гудрон. Результаты процесса приведены в таблице.

П р и м е р 17. Сырье и условия процесса аналогичны примеру 1 за исключением количества рисайкла с т. кип. выше 370оС, составляющего 10,0 мас. % на гудрон. Результаты процесса приведены в таблице.

П р и м е р 18. Сырье и условия процесса аналогичны примеру 1 за исключением соотношения водород: гудрон, составляющего 500 л/л. Результаты процесса приведены в таблице.

П р и м е р 19. Сырье и условия процесса аналогичны примеру 1 за исключением соотношения водород: гудрон, составляющего 2000 л/л. Результаты процесса приведены в таблице.

П р и м е р 20. Сырье и условия процесса аналогичны примеру 1 за исключением термокрекинга тяжелой нефти и применения смолы газификации сернистого сланца. Результаты процесса приведены в таблице.

П р и м е р 21. Сырье и условия процесса аналогичны примеру 1 за исключением применения циркулирующей дизельной фракции термокрекинга с т. кип. 200-370оС, в количестве 10 мас. % от гудрона и смешения исходного сырья при температуре 70-110оС. Результаты процесса приведены в таблице.

П р и м е р 22. Состав и условия процесса аналогичны примеру 21 за исключением количества циркулирующей дизельной фракции с т. кип. 200-370оС, составляющего 20 мас. % от гудрона, и проведением процесса на проточной установке с объемной скоростью 1 ч-1. Смешение исходного сырья проводят при 60-90оС. Результаты процесса приведеныв таблице.

Анализ данных таблицы показывает следующее. Снижение давления при гидрокрекинге от 10,0 МПа (в условиях примера 1) до 8,5 МПа (в условиях примера 2) снижает общий выход бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС с 96,0 (в условиях примера 1) до 87,4 мас. % на гудрон (в условиях примера 2), а при давлении 5,0 МПа (в условиях примера 3) выход этих моторных фракций снижается до 80,8 мас. % на гудрон (в условиях примера 3), что ухудшает показатели процесса. Повышение давления до 20,0 МПа (в условиях примера 4) повышает выход бензиновой и дизельной фракций до 97,4 мас. % на гудрон (в условиях примера 4). Дальнейшее повышение давления не целесообразно, так как усложняет аппаратурное оформление процесса. Следовательно гидрокрекинг целесообразно проводить под давлением 5,0-20,0 МПа.

Повышение количества сланца от 2,5 (в условиях примера 1) до 5,0 мас. % на гудрон (в условиях примера 5) повышает общий выход бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС с 96,0 (в условиях примера 1) до 97,2 мас. % на гудрон (в условиях примера 5), при дальнейшем увеличении количества сланца от 5,0 (в условиях примера 5) до 10,0 мас. % на гудрон ( в условиях примера 6) незначительно повышает общий выход бензиновой и дизельной фракций от 97,2 мас. % на гудрон (в условиях примера 5) до 98,2 мас. % на гудрон (в условиях примера 6), но одновременно повышает зольность рабочего сырья от 0,77 (в условиях примера 1) до 4,29 мас. % (в условиях примера 6), а следовательно, усиливается эрозия аппаратуры и выход кокса на гудрон от 2,6 (в условиях примера 1) до 3,4 мас. % на гудрон (в условиях примера 6). При снижении количества сланца от 2 (в условиях примера 1) до 1,0 мас. % на гудрон (в условиях примера 7) снижается общий выход бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС от 96,0 (в условиях примера 1) до 62,0 мас. % на гудрон (в условиях примера 7) и повышается выход кокса с 2,6 (в условиях примера 1) до 12,1 мас. % на гудрон (в условиях примера 7).

Применение вместо прибалтийского сланца (в условиях примера 1) сернистого сланца (в условиях примера 8) или сапроксимита (в условиях примера 9) мало изменяет общий выход бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС, который составляет 96,0, 96,4 97,5 мас. % на гудрон (в условиях примеров 1, 8, 9 соответственно). Поэтому при гидрокрекинге тяжелых не фтепродуктов следует применять сапропелиты: прибалтийский сланец, сернистый сланец или сапромиксит в количестве 2,0-10,0 мас. % на тяжелый нефтепродукт.

При снижении температуры с 425оС (в условиях примера 1) до 390оС (в условиях примера 10) уменьшается общий выход бензиновой фракции с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС от 96,0 (в условиях примера 1) до 90,3 мас. % на гудрон (в условиях примера 10), а ее повышение до 440оС) в условиях примера 11) также снижает их общий выход до 91,3 мас. % на гудрон (в условиях примера 11). Поэтому процесс целесообразно вести при температурах в интервале 390-440оС.

При снижении продолжительности процесса с 60 (в условиях примера 1) до 20 мин (в условиях примера 12) общий выход бензиновой и дизельной фракций снижается с 96,0 (в условиях примера 1) до 86,5 мас. % на гудрон (в условиях примера 12). Увеличение продолжительности процесса до 90 мин (в условиях примера 13) также приводит к снижению общего выхода бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-370оС до 92,1 мас. % на гудрон (в условиях примера 13). Исходя из этого длительность процесса должна составлять от 20 до 90 мин.

При уменьшении содержания в рабочем сырье фракции с т. кип. 220-340оС с 3,8 (в условиях примера 1) до 2,0 мас. % на гудрон (в условиях примера 14) снижается общий выход бензиновой с т. кип. до 200оС и дизельной фракции с 96,0 (в условиях примера 1) до 93,7 мас. % на гудрон (в условиях примера 14). При повышении содержания в рабочем сырье фракции с т. кип. 220-340оС с 3,8 (в условиях примера 1) до 10,0 мас. % на гудрон (в условиях примера 15) увеличивается общий выход бензиновой и дизельной фракций с 96,0 (в условиях примера 1) до 103,0 мас. % на гудрон (в условиях примера 15). Дальнейшее повышение содержания в рабочем сырье фракции с т. кип. 220-340оС связано с трудностью производства этого продукта.

Наряду с фракцией с т. кип. 220-340оС смолы газификации прибалтийского сланца (в условиях примера 1) возможно применять смолу газификации сернистого сланца (в условиях примера 20) практически без изменения результатов процесса. Поэтому целесообразно применять фракцию с т. кип. 220-340оС смолы газификации сапротелита или суммарную смолу в количестве 2,0-10,0 мас. % на тяжелый нефтепродукт.

Применение циркулирующей фракции с т. кип. 200-370оС в количестве 10 (в условиях примера 21) и 20 мас. % на гудрон (в условиях примера 22) позволяет снизить температуру приготовления рабочей суспензии до 70-110оС (в условиях примера 21) и 60-90оС (в условиях примера 22) по сравнению с температурой 80-120оС (в условиях примера 1).

Увеличение количества рисайкла с т. кип. выше 370оС с 26,1 (в условиях примера 1) до 40,0 мас. % на гудрон (в условиях примера 16) связано с увеличением выхода компонента энергетического топлива с т. кип. выше 370оС, менее ценного, чем бензиновая и дизельная фракции, с 1,3 (в условиях примера 1) до 8,0 мас. % на гудрон (в условиях примера 16), а при уменьшении количества рисайкла с т. кип. выше 370оС до 10 мас. % на гудрон (в условиях примера 17) компонент энергетического топлива с т. кип. выше 370оС не образуется. Поэтому рекомендуется применять рисайкл с т. кип. выше 370оС в количестве 10,0-40,0 мас. % на гудрон.

Уменьшение соотношения между количествами водорода и гудрона с 800 (в условиях примера 1) до 500 л/л (в условиях примера 18) снижает общий выход бензиновой и дизельной фракций с 96,0 (в условиях примера 1) до 85,4 мас. % на гудрон (в условиях примера 18), а повышение этого количества до 2000 л/л (в условиях примера 19) мало повышает выход этих фракций до 96,6 мас. % на гудрон (в условиях примера 19). Дальнейшее увеличение подачи водорода на гудрон нецелесообразно из-за повышения эксплуатационных расходов. Поэтому рекомендуется применять соотношение между водородом и тяжелым нефтепродуктом в пределах 500-2000 л/л. Наряду с гудроном (в условиях примера 1) гидрокрекингу возможно подвергать тяжелую нефть (в условиях примера 20), получая высокий выход целевых бензиновой с т. кип. до 200оС и дизельной фракции с т. кип. 200-340оС, равный 95,8 на тяжелую нефть (в условиях примера 20) и 96,0 мас. % на гудрон (в условиях примера 1).

Таким образом, описываемый способ позволяет полностью превратить остаточное нефтяное сырье в топливные дистилляты исключительно простым путем, что было недостижимо в процессах термического гидрокрекинга, известных из уровня техники. (56) Edward J. Haude, Gregory J. Inompson and Robert E. Denny. The Aurabon process: a valuable tool for heavy oil conversion, presented at the AOSTRA Conference, Edmonton, Alberta, Canada, June 6-7, 1985.

Патент Канады N 1163222, кл. С 10 G 45/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1992 |

|

RU2009162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2024578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1998 |

|

RU2128207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2024577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2001 |

|

RU2261265C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТОПЛИВНЫХ СЛАНЦЕВ | 1999 |

|

RU2155796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ И КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2297439C1 |

Использование: нефтехимия. Сущность: термическому гидрокрекингу подвергают смесь, содержащую остаточное нефтяное сырье, сапропелит в количестве 2,0 - 10,0% , жидкий продукт газификации сапропелита в количестве 2,0 - 10,0% и фракцию продуктов гидрокрекинга, выкипающую выше 370С в количестве 20 - 40% от массы нефтяного сырья. Смесь может также содержать фракцию дизельного топлива продуктов гидрокрекинга в количестве 10 - 20% от массы нефтяного сырья. 1 з. п. ф-лы, 1 табл.

Авторы

Даты

1994-03-15—Публикация

1992-04-30—Подача