Изобретение относится к прикладной механике, а именно к вопросам выбора специальных материалов для турбинных лопаток, а также осуществляемым мерам против эрозии или коррозии, и может быть применено в сельском хозяйстве, где необходимо осуществить методику ускоренных эрозионных испытаний деталей проточной части автотракторного газотурбинного двигателя.

Известен "Способ ускоренного определения коррозионной стойкости паяных изделий", в котором изготовленные образцы выдерживают в коррозионной среде и подвергают дальнейшему механическому испытанию на ударную прочность.

Известно устройство по определению коррозионной стойкости нержавеющих сталей, которое содержит образец, закрепленный на подставке, испытания которого проводят при повышенной температуре.

К недостаткам данного способа и устройства можно отнести низкую достоверность испытаний, так как испытания не соответствуют эксплуатационным условиям.

Наиболее близким по технической сущности к предлагаемому способу относится способ проведения эрозионных испытаний.

Этот способ осуществляют путем подачи подогретого воздуха, смешанного с абразивным материалом на исследуемые образцы, предварительно покрытые жаростойкими и теплоизоляционными покрытиями, и осуществляют бомбардировку испытуемой поверхности частицами другого вещества.

Наиболее близким по технической сущности к предлагаемому устройству является устройство, которое содержит исследуемый образец (например, турбинную лопатку), закрепленный неподвижно и размещенный напротив открытого конца трубопровода, соединенного с компрессором и рессивером. В последовательные интервалы времени устанавливают все исследуемые образцы и проводят их испытания на эрозионную прочность.

К недостаткам можно отнести следующее: данный способ и устройство имеют низкую достоверность испытаний, так как условия испытаний не соответствуют эксплуатационным условиям.

Целью изобретения является повышение достоверности результатов испытаний путем приближения к натуральным условиям.

Указанная цель достигается тем, что в предлагаемом способе лопатки вращают с постоянной скоростью равной 15-20 об/мин, а абразивные частицы смешивают с потоком газа, отбираемого от камеры сгорания двигателя, изменяя температуру последнего от 650 - до 850оС, а размер частиц - от 20 до 50 мкм, оценивая при каждом изменении температуры и размера частиц износ поверхности.

Указанная цель достигается тем, что предлагаемое устройство снабжено валом с приводом, на котором укреплен обод, трубопроводом сообщенный с камерой сгорания двигателя и трубопроводом с патрубком подвода абразивных частиц, причем патрубок выполнен с квадратным сечением и расположен на расстоянии 5-10 мм от поверхности лопаток, последние установлены под углом 30-35о относительно горизонтальной оси патрубка и выполнены с разными видами покрытий.

В предлагаемом способе лопатки вращают с постоянной скоростью равной 15-20 об/мин, а абразивные частицы смешивают с потоком газа, отбираемого от камеры сгорания двигателя, изменяя температуру последнего от 650 до 850оС, а размер частиц - от 20 до 50 мкм, оценивая при каждом изменении температуры и размера частиц износ поверхности.

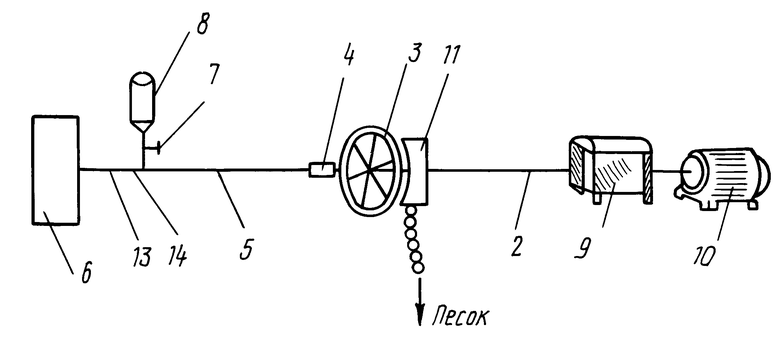

Предлагаемое устройство поясняется чертежом, на котором представлено его схематичное изображение.

Предлагаемое устройство снабжено ободом, 1 размещенным на приводном валу 2. По периметру обода 1 установлены турбинные лопатки 3 с разными видами покрытий. Напротив турбинных лопаток 3 на расстоянии, равном 5-10 мм, размещен открытый конец патрубка 4 квадратного сечения для создания одинаковых условий разгона твердых частиц (электрокорунда). Патрубок 4 размещен на трубопроводе 5, который соединен с внутренней полостью камеры сгорания газотурбинного двигателя 6. При этом, турбинные лопатки установлены под углом 30о ± 5о по отношению к горизонтальной оси квадратного патрубка 4. Указанный угол обеспечивает максимальный износ, поэтому турбинные лопатки 3 помещены в самые жесткие условия эксплуатации. Расстояния 5-10 мм до турбинных лопаток 3 выбрано предельно малым, чтобы струя газа с абразивными частицами, направленными на турбинные лопатки 3 - не размывалась. Кроме того, внутренняя полость трубопровода 5 подачи газа соединена с трубопроводом 7 с емкостью подачи абразивных частиц 8. Пpиводной вал 2 через зубчатую передачу 9 соединен редуктором 10 с двигателем 11. Кроме того, на чертеже изображен пылеулавливатель 12, служащий для улавливания пыли, а также указано место установки термопары 13 для измерения температуры. Через отверстие в трубопроводе 14 происходит измерение статического давления газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках | 2021 |

|

RU2771454C1 |

| СПОСОБ ИСПЫТАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ, АБРАЗИВНОЙ И ТЕМПЕРАТУРНОЙ СТОЙКОСТИ МАТЕРИАЛОВ И ПОКРЫТИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПОД МЕХАНИЧЕСКОЙ НАГРУЗКОЙ В ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКАХ | 2023 |

|

RU2800157C1 |

| СПОСОБ ЗАЩИТЫ ПЕРА ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ГАЗОАБРАЗИВНОГО ИЗНОСА | 2023 |

|

RU2806569C1 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2324833C2 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

| ВЕРТОЛЕТНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ОЧИСТКОЙ ВОЗДУХА ОТ ПОСТОРОННИХ ЧАСТИЦ | 2019 |

|

RU2717464C1 |

| Способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии | 2021 |

|

RU2768945C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2021 |

|

RU2769799C1 |

| Трехвальный газотурбинный двигатель | 1990 |

|

SU1768766A1 |

Использование: в контрольной технике для авиастроения, в частности в испытаниях на эрозионный износ деталей газотурбинных двигателей. Сущность изобретения: на испытательном стенде закрепляют на ободе лопатки, которые вращают с постоянной скоростью 15 - 20 об/мин. При этом абразивные частиц (20 - 50 мкм) подмешивают к потоку газа, отбираемого от камеры сгорания двигателя при изменении температуры от 650 до 850°С. Затем оценивают износ поверхности испытуемой детали по каждому изменению температуры и размеру частиц. 2 с.п.ф-лы, 1 ил.

| Износ элементов газовых турбин при работе на твердом топливе, Олесевич К.В., М., Машгиз, 1969, с.135. |

Авторы

Даты

1994-12-15—Публикация

1991-09-06—Подача