Изобретение относится к способу испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках и может использоваться в машиностроении, авиационной и аэрокосмической отраслях промышленности.

Известен способ ускоренного испытания алюминидного покрытия на высокотемпературную коррозионную долговечность (Патент RU 2247359, МПК G01N 17/00, опубл. 27.02.2005), включающий испытания образцов на солевую коррозию при температуре 900°С, при этом испытания проводят, размещая образцы над тиглем, в который помещена смесь химических веществ следующего состава, мас. %: сульфат натрия 48; хлорид натрия 17; сульфат магния 15; оксид железа (III) 10; оксид ванадия (V) 5; хлорид кальция 5, при этом коррозионную долговечность покрытия определяют по увеличению скорости привеса более чем на 10 г/м2 за время 3 ч.

Недостатком способа является отсутствие возможности испытаний высокотемпературной газовой коррозии под механической нагрузкой, в условиях, моделирующих реальные условия работы турбореактивных двигателей при высоких скоростях газовых потоков в среде продуктов сгорания топлива, абразивного воздействия пепла и пыли, атмосферы коррозионных газов.

Известен способ обнаружения питтинговой коррозии в газовых турбинах (Патент RU 2563606, МПК G01N 27/90, опубл. 20.09.2015), включающий: обнаружение питтинговой коррозии вдоль осевого направления переходной секции лопатки газовой турбины посредством согласования обнаружения коррозии с геометрией поверхности переходной секции, создание первого магнитного поля в области переходной секции во время обнаружения коррозии, обнаружение сигнала, соответствующего второму магнитному полю, принимаемому из области переходной секции, которая подвергается воздействию созданного первого магнитного поля, причем второе магнитное поле генерируется в данной области токами, созданными первым магнитным полем, и обработку обнаруженного сигнала посредством корреляции соответствующей амплитуды обнаруженного сигнала с наличием питтинговой коррозии в данной области, при этом наличие питтинговой коррозии определяют без какого-либо демонтажа корпуса газотурбинной установки.

Недостатком способа является высокая сложность и отсутствие возможности установления площади и степени коррозионного повреждения, изменения механических характеристик объектов повреждения, прогнозирования ресурса работы поврежденных коррозией деталей.

Известен способ испытания турбинных лопаток газотурбинного двигателя (ГТД) и устройство для его осуществления (Патент RU 2024837, МПК G01M 15/00, G01N 17/00, опубл. 15.12.1994), которое может использоваться в технике для авиастроения, в частности в испытаниях на эрозионный износ деталей газотурбинных двигателей. Сущность изобретения: на испытательном стенде закрепляют на ободе лопатки, которые вращают с постоянной скоростью 15-20 об/мин. При этом абразивные частицы (20-50 мкм) подмешивают к потоку газа, отбираемого от камеры сгорания двигателя при изменении температуры от 650 до 850°С. Затем оценивают износ поверхности испытуемой детали по каждому изменению температуры и размеру частиц.

Недостатком способа является отсутствие сжигания жидкого топлива, моделирующего режим работы авиационного двигателя, состав продуктов сгорания топлива, отсутствие воздушного охлаждения и продувки образцов снаружи и по внутренним каналам, (для моделирования периодических циклов взлет-посадка и испытания лопаток турбин, охлаждаемых изнутри воздухом), отсутствие подачи солевых компонентов, моделирующей процесс коррозии при полетах над морской акваторией, отсутствие возможности моделирования механического воздействия на испытуемые детали турбореактивного двигателя (ТРД).

Наиболее близким аналогом к заявляемому изобретению является способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках (Патент RU 2771454, МПК G01M 15/14, G01N 17/00, G01N 25/24, G01N 25/58, опубл. 04.05.2022), включающий размещение исследуемых образцов во вращающейся кассете, которая вращается с заданной скоростью и снабжена коллектором ввода охлаждающего воздуха, подачу и регулирование расхода горючего газа в реакторе, подачу и регулирование расхода воздуха для охлаждения исследуемых образцов снаружи и по внутренним каналам посредством системы распределения сжатого воздуха, подающей воздух, необходимый для внутреннего охлаждения образцов, внутрь вращающейся кассеты и холодный воздух на поверхность исследуемых образцов, ввод абразивных частиц в солевой раствор, который далее впрыскивают в реактор, ввод и вывод исследуемых образцов в факел пламени посредством серверного электродвигателя с приводом, размещенного на подвижной платформе, передвигающейся по рельсам, расположенным перпендикулярно потоку пламени, причем ход привода задан таким образом, чтобы исследуемые образцы в одном крайнем положении находились в зоне нагрева, а в другом - в зоне охлаждения. Причем для испытаний при высоких температурах в качестве горючего газа используют один из газов - пропан, водород или ацетилен, а абразивные частицы представляют собой тонко измельченные порошки диоксида кремния и/или корунда и/или оксида железа и/или вулканического пепла.

Недостатком способа является отсутствие возможности испытаний высокотемпературной газовой коррозии деталей ТРД под механической статической и динамической нагрузками, моделирующих реальные условия работы деталей турбореактивных двигателей.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и невозможно обеспечить при использовании прототипа, является обеспечение возможности испытаний высокотемпературной газовой коррозии, абразивной и температурной стойкости образцов материалов и сплавов ТРД в высокоскоростных газовых потоках с циклическим вводом и выводом исследуемых образцов в факел пламени и зону охлаждения под статической и динамической механическими нагрузками, в условиях, моделирующих реальные условия работы деталей турбореактивных двигателей.

Поставленная задача решается тем, что в способе испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках, включающем размещение исследуемых образцов в факеле пламени, подачу и регулирование расхода горючего газа в реакторе, подачу и регулирование расхода воздуха для охлаждения исследуемых образцов снаружи, ввод абразивных частиц в смеси с солевым раствором в факел горения топлива, циклический ввод и вывод исследуемых образцов в факел пламени и зону охлаждения, согласно изобретению, дополнительно исследуемые образцы одним концом соединяют с тензодатчиком, а другим концом соединяют с рычагом рамы модуля механического нагружения, который через шарнир связан с пневмоцилиндром, при этом рама модуля механического нагружения с пневмоцилиндром, исследуемыми образцами, тензодатчиком передвигается по рельсам перпендикулярно потоку пламени с помощью привода из зоны нагрева в зону охлаждения, при осуществлении циклов нагрева-охлаждения в атмосфере горючих коррозионных газов исследуемые образцы подвергают механическому растяжению.

Кроме того, согласно изобретению, применяют статическое механическое растяжение.

Кроме того, согласно изобретению, применяют динамическое механическое растяжение.

Кроме того, согласно изобретению, частоту динамического механического растяжения программируют.

Кроме того, согласно изобретению, механическую нагрузку на исследуемые образы создают путем изменения давления воздуха в пневмоцилиндре, соединяемом рычагом с приводом, передающим на исследуемые образцы растягивающее усилие, измеряемое тензодатчиком.

Кроме того, согласно изобретению, исследуемые образцы могут иметь различную геометрию, например, в виде гантелей, лопаток.

Кроме того, согласно изобретению, растягивающее усилие передается на один или два исследуемых образца.

Как в прототипе, размещение исследуемых образцов в факеле пламени, подачу и регулирование расхода горючего газа в реакторе, подачу и регулирование расхода воздуха для охлаждения исследуемых образцов снаружи, ввод абразивных частиц в смеси с солевым раствором в факел горения топлива, циклический ввод и вывод исследуемых образцов в факел пламени и зону охлаждения.

В отличии от прототипа, выполнение статического или динамического механического растяжения позволяет проводить испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости образцов материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках, моделируя реальные условия, поскольку механические нагрузки ускоряют процессы коррозионного разрушения материалов.

Частота динамических растяжений, например, до 1,0 Гц позволяет оценивать воздействие циклических колебаний механических растягивающих усилий на лопатки газовых турбин, возникающих в высокоскоростных газовых потоках.

Механическая нагрузка на испытуемые образцы, созданная путем изменения давления воздуха в пневмоцилиндре, соединяемым рычагом с приводом, передающим на испытуемые образцы растягивающее усилие, измеряемое тензодатчиком, позволяет повысить надежность работы устройства, обеспечить возможность поддержания заданного уровня механического воздействия на испытуемые образцы и частоты динамических растяжений, упростить конструкцию и снизить затраты на создание устройства.

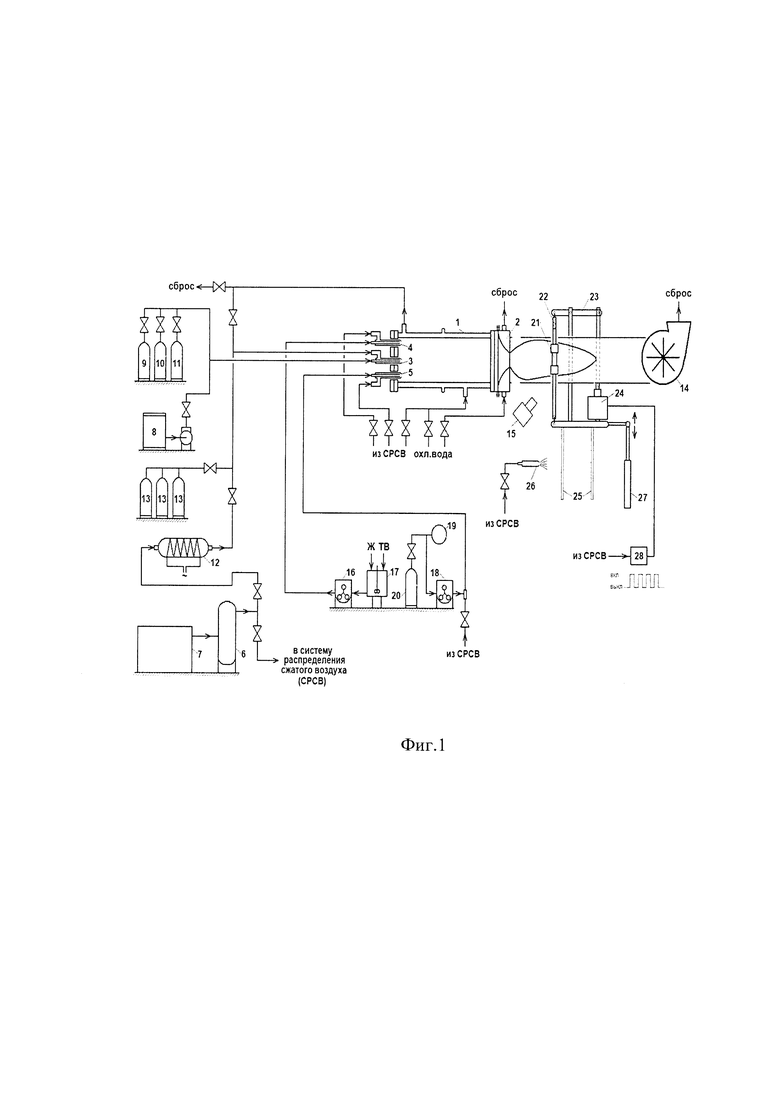

Изобретение иллюстрируется принципиальной схемой установки.

Фиг. 1 - схема установки для испытания способа высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках.

Основу установки для испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках составляет реактор (1) для сжигания распыляемого топлива со штуцерами (без позиции). В зависимости от режимов работы реактора (1), он может комплектоваться и работать со съемной системой охлаждения сопла (2), в которой сопло охлаждается подачей жидкости, и, кроме того, внутренняя футеровка реактора (1) может охлаждаться как воздухом, так и жидкостью. В случае необходимости горячий воздух может подаваться на сжигание, либо на сброс. Впрыск топлива на сжигание производится через форсунку (3). С помощью устройства ввода в реактор происходит подача раствора жидких и суспензии твердых загрязнителей - через форсунку (4), а газовых загрязнителей - через форсунку (5). Требуемый режим распыла потоков и защиты форсунок (3, 4, 5) от разрушения обеспечивается подачей воздуха из системы распределения сжатого воздуха (СРСВ), в которую воздух подается из ресивера (6), наполнение которого сжатым воздухом производится компрессором (7).

Система подачи и регулирования расхода в реактор горючего газа позволяет выбирать вид используемого топлива и его количество, поступающего в реактор. Установка может работать на жидком топливе, например, авиационном керосине, поставляемом в бочках (8), или на газовом топливе, поставляемом в баллонах: сжиженный или сжатый углеводородный газ (9), водород (10), ацетилен (11), или их смесях. В качестве окислителя может использоваться сжатый воздух, подогретый в воздухоподогревателе (12), кислород из баллонов (13) или их смеси. Дымовые газы из сопла подаются с заданной скоростью на испытуемые образцы (21) и удаляются посредством дымососа (14). Температура образцов (21) в положении нагрева контролируется с помощью пирометра (15), а время нагрева и режимы работы установки контролируются с помощью автоматизированной системы управления технологическим процессом (АСУТП), включающей датчики, контроллеры, исполнительные механизмы.

Устройство ввода (без позиции) в реактор (1) солевого раствора позволяет производить подачу в реактор (1) коррозионных и/или абразивных загрязнителей. Подачи жидких загрязнителей или суспензии твердых загрязнителей происходит через форсунку (4) дозирующим насосом (16) из смесителя (17), в котором происходит непрерывное перемешивание суспензии твердых частиц загрязнителя (ТВ) в жидкости (Ж). Подача газовых загрязнителей обеспечивается через форсунку (5) дозирующим насосом (18) из ресивера загрязняющего газа (19), куда газ периодически подается из баллона (20).

Для проведения испытаний исследуемые образцы (21) в количестве одного или двух размещают в факеле горения топлива, при этом исследуемые образцы одним концом соединены с измерительным прибором в виде тензодатчика (22), а другим концом соединены с рычагом рамы модуля механического нагружения (23), который через шарнир связан с пневмоцилиндром (24). В процессе работы необходимое динамическое или статическое усилие на испытуемые образцы (21) создается с помощью пневмоцилиндра (24) посредством подачи в его рабочую камеру сжатого воздуха из СРСВ, и измеряется с помощью тензодатчика (22). Статический или динамический режим нагружения образцов (21), а также параметры нагружения программируются посредством блока управления пневмоцилиндром (28). Система подачи и регулирования расхода воздуха для охлаждения тестируемых образцов снаружи состоит из системы распределения сжатого воздуха (СРСВ), воздуховодов, задвижек (без позиции). Воздух, необходимый для наружного охлаждения образцов может подаваться из системы распределения сжатого воздуха (СРСВ) через сопло (26). Система ввода тестируемых образцов в факел пламени и вывода из пламени включает раму модуля механического нагружения (23) с пневмоцилиндром (24), образцами (21) и тензодатчиком (22), расположенную на рельсах (25) и привод перемещения (27). При этом рама модуля механического нагружения (23) с пневмоцилиндром (24), образцами (21) и тензодатчиком (22) передвигается по рельсам (25) перпендикулярно потоку пламени с помощью привода (27). В качестве привода может быть применена металлическая тяга- удлинитель. Ход привода (27) задан таким образом, чтобы испытуемые образцы (21) в одном крайнем положении находятся в зоне нагрева, а в другом, для ускоренного охлаждения, попадают в поток охлаждающего воздуха из сопла (26), поступающего из СРСВ. Управление приводом (27), блоком управления пневмоцилиндром (28) и регистрация величины нагрузки, измеряемой тензодатчиком (22), производится с помощью АСУТП.

По заявленному изобретению успешно проведены экспериментальные работы.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет повысить надежность работы устройства, обеспечивает качественное проведение испытаний в условиях, моделирующих реальные условиях работы деталей турбореактивных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках | 2021 |

|

RU2771454C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО ЗАЖИГАНИЯ ГОРЮЧЕЙ СМЕСИ | 2012 |

|

RU2490491C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЗАЩИТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284514C1 |

| ИСПЫТАТЕЛЬНАЯ СИСТЕМА ДЛЯ ИМИТАЦИОННЫХ ИСПЫТАНИЙ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ТУРБИННОЙ ЛОПАТКИ В РЕЖИМЕ ЭКСПЛУАТАЦИИ | 2019 |

|

RU2761778C1 |

| Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя | 2019 |

|

RU2724295C1 |

| ШНУРОВОЙ МАТЕРИАЛ ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2385789C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ВЫСОКОТЕМПЕРАТУРНОМ ГАЗОТУРБИННОМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 1994 |

|

RU2124676C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ГОРЕНИЯ УГЛЕВОДОРОДНЫХ ФЛЮИДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2499191C2 |

| УСТРОЙСТВО И СПОСОБ ФОРМИРОВАНИЯ АМОРФНОЙ ПОКРЫВАЮЩЕЙ ПЛЕНКИ | 2010 |

|

RU2525948C2 |

Изобретение относится к способу испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках и может использоваться в машиностроении, авиационной и аэрокосмической отраслях промышленности. Способ включает размещение исследуемых образцов в факеле пламени, подачу и регулирование расхода горючего газа в реакторе, подачу и регулирование расхода воздуха для охлаждения образцов снаружи, ввод абразивных частиц в смеси с солевым раствором в факел горения топлива, циклический ввод и вывод исследуемых образцов в факел пламени и зону охлаждения. Дополнительно образцы одним концом соединяют с тензодатчиком, а другим концом соединяют с рычагом рамы модуля механического нагружения, который через шарнир связан с пневмоцилиндром, при этом рама модуля механического нагружения с пневмоцилиндром, образцами, тензодатчиком передвигается по рельсам перпендикулярно потоку пламени с помощью привода из зоны нагрева в зону охлаждения, при осуществлении циклов нагрева-охлаждения в атмосфере горючих коррозионных газов исследуемые образцы подвергают механическому растяжению. Техническим результатом является возможность испытаний высокотемпературной газовой коррозии, абразивной и температурной стойкости образцов материалов и сплавов ТРД в высокоскоростных газовых потоках с циклическим вводом и выводом исследуемых образцов в факел пламени и зону охлаждения под статической и динамической механическими нагрузками, в условиях, моделирующих реальные условия работы деталей турбореактивных двигателей. 6 з.п. ф-лы, 1 ил.

1. Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей под механической нагрузкой в высокоскоростных газовых потоках, включающий размещение исследуемых образцов в факеле пламени, подачу и регулирование расхода горючего газа в реакторе, подачу и регулирование расхода воздуха для охлаждения исследуемых образцов снаружи, ввод абразивных частиц в смеси с солевым раствором в факел горения топлива, циклический ввод и вывод исследуемых образцов в факел пламени и зону охлаждения, отличающийся тем, что дополнительно исследуемые образцы одним концом соединяют с тензодатчиком, а другим концом соединяют с рычагом рамы модуля механического нагружения, который через шарнир связан с пневмоцилиндром, при этом рама модуля механического нагружения с пневмоцилиндром, исследуемыми образцами, тензодатчиком передвигается по рельсам перпендикулярно потоку пламени с помощью привода из зоны нагрева в зону охлаждения, при осуществлении циклов нагрева-охлаждения в атмосфере горючих коррозионных газов исследуемые образцы подвергают механическому растяжению.

2. Способ по п. 1, отличающийся тем, что применяют статическое механическое растяжение.

3. Способ по п. 1, отличающийся тем, что применяют динамическое механическое растяжение.

4. Способ по п. 3, отличающийся тем, что частоту динамического механического растяжения программируют.

5. Способ по п. 1, отличающийся тем, что механическую нагрузку на испытуемые образы создают путем изменения давления воздуха в пневмоцилиндре, соединяемым рычагом с приводом, передающим на исследуемые образцы растягивающее усилие, измеряемое тензодатчиком.

6. Способ по п. 1, отличающийся тем, что исследуемые образцы могут иметь различную геометрию, например, в виде гантелей, лопаток.

7. Способ по п. 1, отличающийся тем, что растягивающее усилие передается на один или два исследуемых образца.

| Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках | 2021 |

|

RU2771454C1 |

| СПОСОБ ИСПЫТАНИЯ ТУРБИННЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024837C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБНАРУЖЕНИЯ ПИТТИНГОВОЙ КОРРОЗИИ В ГАЗОВЫХ ТУРБИНАХ | 2010 |

|

RU2563606C2 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ВЫСОКОТЕМПЕРАТУРНУЮ КОРРОЗИОННУЮ ДОЛГОВЕЧНОСТЬ | 2003 |

|

RU2247359C1 |

Авторы

Даты

2023-07-19—Публикация

2023-02-03—Подача