Изобретение относится к технике измерения и регулирования плотности жидкости и касается измерителей и регуляторов, обеспечивающих автоматическое измерение и регулирование плотности контролируемой жидкой среды.

Известны многочисленные способы измерения плотности жидкостей (1) и реализующие их устройства. Ими обеспечивается измерение и регулирование плотности жидких сред в тех условиях, когда на процесс измерения существенного влияния не оказывает вязкость контролируемой жидкости. Их недостатком является невозможность точного измерения плотности жидкости, если ее вязкость превышает некоторое пороговое значение.

Наиболее близким решением является датчик параметров жидкости (2) и в том числе плотности, содержащий программное реле, зонды, зондопроводники, барабаны, тросы, подпружиненные направляющие ролики, отметчики угла поворота, электродвигатели, электромагнитные муфты. Однако при применении его для регулирования плотностей жидкостей, имеющих большую вязкость теряется точность на границах крайних позиций из-за расширения петли гистерезиса регулирования.

Целью изобретения является уменьшение люфтов на границах крайних позиций регулирования.

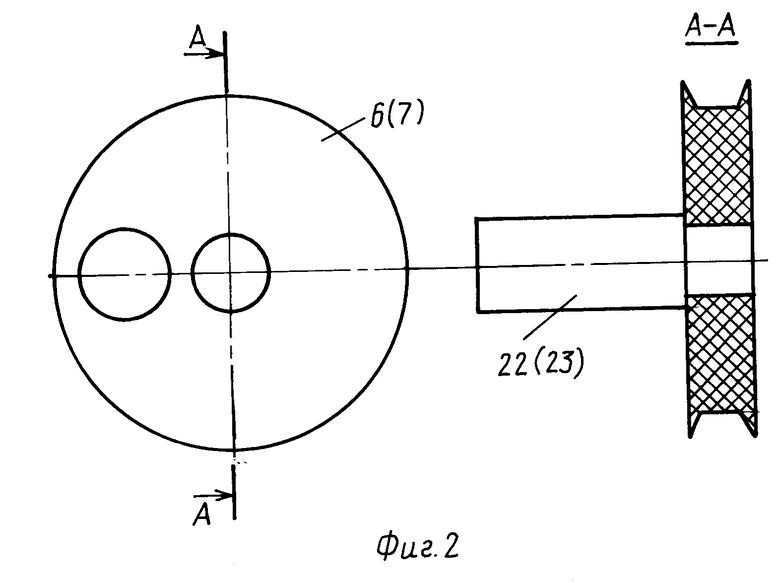

На фиг. 1 и фиг. 2, представлены структурная схема регулятора и схема крепления ускоряющего груза на барабане соответственно.

В состав регулятора входят (фиг. 1) программное реле 1, управляющее работой регулятора и задающее ритм измерения, первый электродвигатель 2 и второй электродвигатель 3, обеспечивающие приведение зондов в исходное состояние перед очередным циклом измерения, первая электромагнитная муфта 4 и вторая электромагнитная муфта 5, кинематически связывающие оси электродвигателей с валами барабанов на время приведения зондов в исходные состояния, первый барабан 6 и второй барабан 7, на которых крепятся зонды и грузы, первый зонд 8 и второй зонд 9, воспринимающие воздействие контролируемой жидкости при измерении, первый зондопроводник 10 и второй зондопроводник 11, с помощью которых зонды крепятся на барабанах, первый трос 12 и второй трос 13, с помощью которых на барабанах крепятся грузы; первый груз 14 и второй груз 15, определяющие скорости движения зондов; первый датчик угла поворота 16 и второй датчик угла поворота 17, фиксирующие соответственно погружение и всплытие зондов в цикле измерения; первый инвертор 18 и второй инвертор 19, инвертирующие выходные напряжения датчиков угла поворота; первый элемент И 20 и второй элемент И 21, формирующие управляющие напряжения в первой и третьей позициях соответственно; первый ускоряющий груз 22 и второй ускоряющий груз 23, которыми формируется временное усилие, обеспечивающие трогание и начальный разгон зондов.

На фиг. 2 для пояснения показана схема размещения ускоряющих грузом 22 (23) на барабанах 6 (7). Максимальное усилие ускоряющие грузы создают в том случае, когда они расположены в одной горизонтальной плоскости с осью барабанов (угол наклона радиуса, на котором они закреплены, составляет 90о к направленной вниз вертикальной оси). Равное нулю усилие, прикладываемое для поворота барабанов, имеет место при совпадении радиуса, на котором закреплен зонд, с направленной вниз вертикальной осью. Выше плоскости расположения оси барабанов (при ее горизонтальном положении) размещать ускоряющие грузы нецелесообразно, так как в этом случае уменьшается начальное усилие воздействия на зонды и возрастает путь, который должны пройти зонды, чтобы воздействие на них стало равным нулю. С увеличением радиуса барабанов эффективность применения ускоряющих грузов возрастает. Ограничением являются габариты технологической ванны, определяющие допустимую длину пути, проходимого зондами.

Регулятор работает следующим образом (фиг. 1). Измерение плотности жидкости осуществляется циклически, причем в каждом цикле имеется несколько стадий измерения.

Стадия приведения зондов в исходное состояние перед измерением начинается с перехода программного реле 1 в первую позицию. При этом появляется напряжение на первом выходе программного реле 1. Этим напряжением включается в работу первый электродвигатель 2, второй электродвигатель 3, первая электромагнитная муфта 4 и вторая электромагнитная муфта 5. Срабатывая, электромагнитные муфты соединяют вращающиеся оси электродвигателей соответственно с валами первого барабана 6 и второго барабана 7. Вращение валов барабанов приводит к подъему первого зонда 8 и второго груза 15 при одновременном опускании второго зонда 9 и первого груза 14. Это происходит вследствие наматывания на валы барабанов первого зондопроводника 10 и второго троса 13 при одновременном сматывании с этих валов соответственно первого троса 12 и второго зондопроводника 11. Этот процесс продолжается до тех пор, пока первый зонд 8 не окажется поднятым на достаточную высоту, а второй зонд 9 - опущенным на достаточную глубину в исследуемую жидкость.

Стадия рабочих движений зондов начинается после перехода программного реле 1 во вторую позицию. При этом снимается напряжение с его первого выхода, и появляется напряжение на втором выходе программного реле 1. Электромагнитные муфты отсоединяют оси электродвигателей от валов барабанов, дальнейшее поведение которых зависит от значения плотности контролируемой жидкости.

В том случае, когда текущее значение плотности жидкости соответствует зоне нечувствительности регулятора, валы барабанов начинают вращаться под действием весов соответственно первого зонда 8 и второго груза 15, скорость движения которых снижается соответственно первым грузом 14 и вторым зондом 9. На начальной стадии движения троганию зондов в исследуемой вязкой жидкости и их определенному разгону способствует разбалансировка первого барабана 6 и второго барабана 7, поскольку в начале движения зондов ускоряющие первый груз 22 и второй груз 23 находятся в положениях, в которых ими создается дополнительный вращательный момент, способствующий троганию и разгону зондов. Через какой-то промежуток времени оба зонда достигнут соответственно нижнего и верхнего граничных положений. При этом вследствие поворота барабанов ускоряющие грузы приблизятся к вертикальной оси и создаваемые ими вращательные моменты практически станут равными нулю, а следовательно на результат оценки плотности жидкости влиять не будут. Сработают первый датчик угла поворота 16 и второй датчик угла поворота 17. На их выходах появляются разрешающие потенциалы, которые, после инвертирования первым инвертором 18 и вторым инвертором 19, в виде запрещающих потенциалов подаются на вторые входы первого элемента И 20 и второго элемента И 21, запирая их. Поэтому, когда через требуемый промежуток времени программное реле 1 переходит в третью позицию, и напряжение выдается на его второй и третий выходы, напряжение третьего выхода, поступая на первые входы первого элемента И 20 и второго элемента И 21, на их выходы не проходит. Управляющие напряжения и на первом, и на втором выходах регулятора отсутствуют.

В том случае, когда плотность жидкости превышает граничное значение, второй зонд 9 работает аналогично тому, как и в ранее рассмотренном режиме. Управляющее напряжение на второй выход регулятора не выдается. Первый же зонд 8 в результате действия возросшей выталкивающей силы или вообще не может погружаться в жидкость, или под действием первого ускоряющего груза 22 чуть тронется, но не сможет достичь конечной точки погружения, поскольку по мере погружения первого зонда 8 влияние первого ускоряющего груза будет уменьшаться. Первый датчик угла поворота 16 в этом режиме не сработает, на его выходе останется запрещающий потенциал. Он инвертируется в разрешающий потенциал первым инвертором 18, которым открывается по второму входу первый элемент И 20. Поэтому, как только программное реле 1 перейдет в третью позицию, в которой напряжение выдается на его второй и третий выходы, при подаче напряжения третьего выхода программного реле 1 на первый вход первого элемента И 20, это напряжение выдается на первый выход регулятора. Регулятор переходит в первую позицию, в которой остается до очередной оценки плотности жидкости.

И наконец, если плотность жидкости оказывается меньше второго граничного значения, второй зонд 9 не всплывает в контролируемой жидкости и не достигает верхнего граничного положения. И в этом случае наличие второго ускоряющего груза 23 может вызвать трогание второго зонда 9, но не может привести к его полному всплытию. Второй датчик угла поворота 17 в этом режиме не срабатывает. На его выходе остается запрещающий потенциал. Он инвертируется в разрешающий потенциал вторым инвертором 19, после чего подается на второй вход второго элемента И 21. Поэтому, когда программное реле 1 переходит в третью позицию, напряжение с его третьего выхода прикладывается к первому входу второго элемента И 21. На выходе этого элемента появляется разрешающий потенциал, который выдается на второй выход регулятора. Регулятор переходит в третью позицию и остается в ней до очередного замера плотности жидкости. Погружение первого зонда 8 в этом режиме приводит к срабатыванию первого датчика угла поворота 16. Первый инвертор 18 запирает по второму входу первый элемент И 20. Напряжение с третьего выхода программного реле 1 в этом режиме на первый выход регулятора не выдается.

Как следует из вышеизложенного, в предлагаемом трехпозиционном регуляторе плотности жидкостей полностью достигается поставленная цель предлагаемого изобретения. Введение в состав регулятора ускоряющих грузов приводит к появлению изменяющихся по величине моментов сил, воздействующих на барабаны. Величина этих моментов может быть рассчитана по формуле

M1(2)= P1(2) ˙ /sinϕ / ˙ L, где М1(2) - воздействующий на 1 (2) барабан момент силы, обусловленный введением ускоряющего груза 22 (23);

Р1(2) - вес ускоряющего груза 22 (23);

ϕ - угол отклонения радиуса барабана, на котором закреплен ускоряющий груз, от направленной вниз вертикали (см. фиг. 2);

L - плечо приложения веса ускоряющего груза.

Таким образом, указанные моменты имеют максимальное значение при наибольшем отклонении от вертикали радиусов барабанов, на которых они закреплены, и равны нулю при совпадении этих радиусов с вертикалью. За счет этого обеспечивается формирование дополнительных усилий трогания зондов и отсутствие смещения границы зоны трехпозиционного регулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХПОЗИЦИОННЫЙ РЕГУЛЯТОР ПЛОТНОСТИ ЖИДКОСТЕЙ | 1988 |

|

RU2022320C1 |

| Датчик параметров жидкости | 1986 |

|

SU1408301A1 |

| Измеритель плотности жидкостей | 1988 |

|

SU1670531A2 |

| Измеритель вязкости жидкости | 1988 |

|

SU1627918A2 |

| Датчик параметров жидкости | 1980 |

|

SU1052933A1 |

| ИЗМЕРИТЕЛЬ УРОВНЯ ЖИДКОСТИ И УРОВНЯ ПЕНЫ НАД ЕЕ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2054632C1 |

| Измеритель плотности жидкостей | 1990 |

|

SU1805333A1 |

| Датчик параметров жидкости | 1983 |

|

SU1124200A2 |

| Измеритель вязкости жидкости | 1986 |

|

SU1318846A1 |

| Измеритель вязкости жидкости | 1989 |

|

SU1702251A1 |

Изобретение относится к технике измерения и регулирования плотности жидкостей и касается измерителей и регуляторов, обеспечивающих автоматическое измерение и регулирование плотности контролируемой жидкой среды. Цель изобретения - повышение качества регулирования за счет уменьшения люфтов на границах крайних позиций. В регулятор введены первый и второй ускоряющие грузы, закрепленные на первом и втором барабанах на радиусах, имеющих наибольшее отклонение от вертикали в момент трогания зондов и приближающихся к вертикали в конце цикла измерения. 2 ил.

ТРЕХПОЗИЦИОННЫЙ РЕГУЛЯТОР ПЛОТНОСТИ ЖИДКОСТЕЙ, содержащий командоаппарат и две измерительные группы, каждая из которых содержит кинематически последовательно соединенные электродвигатель, электромагнитную муфту и барабан с кинематически связанными с ним зондом и грузом, а также датчик угла поворота барабана, причем входы включения и отпускания поворота электродвигателей и входы питания датчиков углов поворотов барабанов соединены соответственно с первым и вторым выходами командоаппарата, отличающийся тем, что в каждую измерительную группу введены последовательно соединенные инвертор и элемент И, причем вторые входы элементов И объединены и соединены с третьим выходом командоаппарата, выходы элементов И являются выходами регулятора, вход каждого инвертора соединен с выходом датчика угла поворота барабана своей группы, при этом соответствующие зонд и груз закреплены на концах тросовой передачи, размещенной на барабане, снабженном дебалансом ускорения в момент трогания.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик параметров жидкости | 1986 |

|

SU1408301A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1990-11-29—Подача