Изобретение относится к производству микроэлектронных приборов, в частности к устройствам для реализации процессов плазмохимической обработки полупроводниковых пластин, а более конкретно, к плазмохимическим реакторам баррельного типа для травления и удаления функциональных слоев с поверхности микроэлектронных структур на пластинах и их очистки от органических и неорганических загрязнений.

Известен плазмохимический реактор баррельного типа, содержащий кварцевый цилиндрический корпус, съемную торцевую крышку загрузки-выгрузки кварцевой лодочки с пакетом кремниевых пластин с микроэлектронными структурами, раз- мещенных перпендикулярно оси реактора, внешние продольные электроды в виде цилиндрических сегментов, торцевой патрубок откачки и внутренние продольные коллекторы радиальной подачи рабочего газа [1].

Недостатками известного устройства являются: высокая неравномерность удаления функциональных слоев как по поверхности пластины, так и по загрузке (пакету) пластин; большая привносимая на обрабатываемые пластины дефектность за счет распыления внутренней поверхности кварцевого корпуса под высокочастотными (ВЧ) электродами при ВЧ мощностях, обеспечивающих приемлемые производительности и за счет пробоев тонких (< 700  ) подзатворных диэлектрических пленок; сложность конструкции, высокая стоимость реактора.

) подзатворных диэлектрических пленок; сложность конструкции, высокая стоимость реактора.

Наиболее близким к предлагаемому изобретению является плазмохимический реактор баррельного типа, содержащий диэлектрический цилиндрический корпус, открываемую торцевую крышку загрузки-выгрузки диэлектрической лодочки, в установочных пазах которой размещены обрабатываемые пластины, высокочастотный и заземленный электроды, коллектор для подачи рабочего газа в виде продольно перфорированной диэлектрической трубки, проходящей вдоль стенки корпуса по всей его длине, и торцевой патрубок для откачки рабочего газа [2] . В этом известном устройстве (прототипе) высокочастотный и заземленный электроды выполнены в виде внешних продольных цилиндрических сегментов один напротив другого, а обрабатываемые пластины с помощью установочных пазов лодочки ориентированы параллельно оси реактора и перпендикулярно линии, соединяющей центры электродов.

В прототипе в результате лучшей организации газового потока при таком расположении пластин по сравнению с аналогом повышается равномерность плазмохимической обработки, а в связи с тем, что пластины ориентированы перпендикулярно линии, соединяющей центры электродов, т.е. линиям электрического поля, снижаются продольные относительно пластин градиенты электрического поля и уменьшается количество пробоев диэлектрических пленок толщиной в диапазоне от 500 до 700  . Вследствие того, что электроды имеют форму цилиндрических сегментов, а пластины - плоскую, образующиеся градиенты электрического поля вдоль пластин вызывают значительное количество пробоев пленок толщиной менее 500

. Вследствие того, что электроды имеют форму цилиндрических сегментов, а пластины - плоскую, образующиеся градиенты электрического поля вдоль пластин вызывают значительное количество пробоев пленок толщиной менее 500  . Кроме того, прототипу присущ недостаток аналога, связанный с большим загрязнением обрабатываемых пластин распыленными частицами участка диэлектрического корпуса, расположенного под высокочастотным (ВЧ) электродом.

. Кроме того, прототипу присущ недостаток аналога, связанный с большим загрязнением обрабатываемых пластин распыленными частицами участка диэлектрического корпуса, расположенного под высокочастотным (ВЧ) электродом.

Таким образом, хотя прототип по сравнению с аналогом несколько улучшает технологические характеристики процесса плазмохимической обработки, однако достигаемое повышение качества обработки не распространяется на микроструктуры с толщиной диэлектрических пленок менее 500  , к которым относится большинство СБИС, а также не способствует снижению привносимой на пластины дефектности в результате распыления, которое вносит основной вклад в брак обрабатываемых микроструктур с любой толщиной диэлектрических пленок.

, к которым относится большинство СБИС, а также не способствует снижению привносимой на пластины дефектности в результате распыления, которое вносит основной вклад в брак обрабатываемых микроструктур с любой толщиной диэлектрических пленок.

Целью изобретения является увеличение выхода годных приборов за счет повышения качества плазмохимической обработки пластин со структурами с одновременным упрощением и удешевлением конструкции плазмохимического реактора баррельного типа.

Поставленная цель достигается тем, что в плазмохимическом реакторе баррельного типа, содержащем диэлектрический цилиндрический корпус, открываемую торцевую крышку загрузки-выгрузки диэлектрической лодочки, в установленных пазах которой размещены обрабатываемые пластины, высокочастотный и заземленный электроды, коллектор для подачи рабочего газа в виде продольно перфорированной диэлектрической трубки, проходящей вдоль стенки корпуса по всей его длине, и торцевой патрубок для откачки рабочего газа, согласно изобретению на откачном торце корпуса размещена неоткрываемая крышка, через которую герметично введены коллектор для подачи рабочего газа и патрубок для откачки, выполненный как коллектор в виде продольно перфорированной диэлектрической трубки, проходящей вдоль стенки корпуса по всей его длине, причем обе торцевые крышки выполнены из металла, имеют плоскую внутреннюю поверхность с диэлектрическим покрытием и служат в качестве заземленных электродов, высокочастотный электрод имеет форму плоского кольца, охватывающего корпус в его средней части, а установочные пазы лодочки выполнены с обеспечением ориентации пластин перпендикулярно оси реактора и разделены на две одинаковые группы с незаполняемым пластинами промежутком, расположенным в области реактора, охватываемой высокочастотным электродом, причем в начале и конце каждой группы пластин, размещенных в пазах, установлены металлические пластины-имитаторы.

Кроме того, перфорация газовых коллекторов реактора обращена к стенке корпуса, откачной коллектор размещен в нижней части реактора, а при обработке кремниевых пластин в качестве диэлектрических материалов корпуса, лодочки, коллекторов и покрытий торцевых крышек использованы кварц, карбид кремния или окись алюминия.

Ввод коллекторов для подачи и откачки рабочего газа через торцевую неоткрываемую металлическую крышку значительно упрощает и удешевляет конструкцию заявляемого реактора по сравнению с прототипом, в котором коллектор введен через отверстия в диэлектрическом корпусе и герметизирован с помощью сварки, а один конец корпуса выполнен в виде патрубка с применением высокотемпературной обработки.

Одинаковая конструкция и симметричное расположение коллекторов для подачи и откачки рабочего газа в заявляемом реакторе обеспечивают более высокую равномерность обработки пластин по сравнению с прототипом, которая может быть еще более повышена для пластин круглой формы обращением перфорации коллекторов к стенке корпуса и размещением откачного коллектора в нижней части реактора.

Малая площадь поверхности высокочастотного (ВЧ) электрода в заявляемом реакторе по сравнению с прототипом позволяет уменьшить зону распыления диэлектрического корпуса, находящуюся непосредственно под ВЧ электродом, и, тем самым, значительно снизить плотность привносимых на пластины дефектов. Использование в качестве диэлектрических материалов корпуса, лодочки, коллекторов и покрытий торцевых крышек кварца, карбида кремния или окиси алюминия позволяет при обработке структур на кремниевых пластинах, обычно содержащих на поверхности участки из окисла кремния, органического фоторезиста и сплава алюминия, избежать загрязнения поверхности инородными частицами, резко ухудшающими электрофизические характеристики структур.

Конструкция электродной системы и лодочки, а также использование металлических пластин-имитаторов, выполняющих функции квази-электродов и расположенных строго параллельно обрабатываемым пластинам в заявляемом реакторе, позволяют значительно уменьшить пространственные градиенты электрического поля в области расположения пластин по сравнению с прототипом, у которого поверхности электродов непараллельны плоскости пластин, и, тем самым, резко снизить количество пробоев тонких диэлектрических пленок, особенно в области толщин от 500 до 200  и деградацию параметров р-n переходов.

и деградацию параметров р-n переходов.

Проведенные патентные исследования не выявили технических решений, порочащих новизну заявляемого устройства (реактора), а также технических решений, из которых могли быть выявлены отличительные признаки заявляемого устройства, направленные на достижение ожидаемых технических результатов. Поэтому следует считать, что заявляемое устройство (реактор) обладает новизной и соответствует критерию изобретательского уровня.

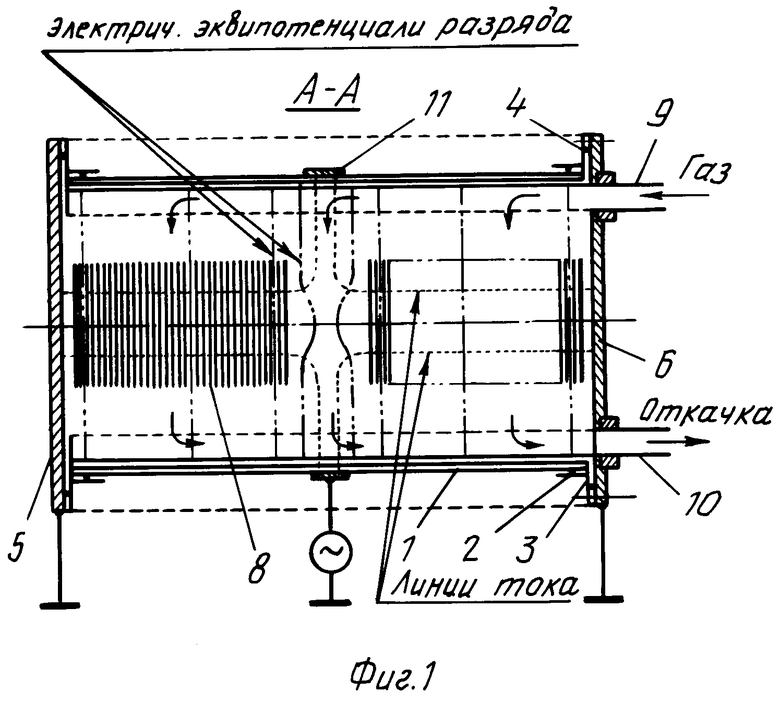

Сущность изобретения поясняется чертежом.

На фиг. 1 и 2 в схематическом виде представлена конструкция предлагаемого реактора.

Реактор содержит диэлектрический корпус 1;

уплотнения 2,4;

крепления 3 крышек к корпусу;

открываемая торцевая крышка 5;

неоткрываемая торцевая крышка 6;

лодочка 7;

обрабатываемые пластины 8;

коллектор 9 подачи рабочего газа;

коллектор 10 откачки рабочего газа;

кольцевой высокочастотный электрод 11.

Предлагаемый плазмохимический реактор баррельного типа (фиг.1) представляет собой вакуумную камеру, образованную цилиндрическим диэлектрическим корпусом 1 и двумя заземленными металлическими крышками: открываемой 5 и неоткрываемой 6, выполняющими роль электродов и присоединяемые к корпусу с помощью креплений 3 через уплотнения 2 и 4. Через неоткрываемую крышку герметично пропущены диэлектрические перфорированные трубки-коллекторы радиальной подачи 9 и откачки 10 рабочего газа. В вакуумной камере размещена диэлектрическая лодочка 7 с обрабатываемыми пластинами 8, разбитыми на две группы незаполняемым промежутком, расположенным в области реактора, охватываемой высокочастотным электродом 11, причем в начале и конце каждой группы пластин установлены металлические пластины-имитаторы, выполняющие роль квазиэлектродов. Корпус реактора закрыт защитным заземленным экраном, а в неоткрываемой крышке предусмотрены фланцы для установки датчиков давления, температуры и момента окончания процесса обработки пластин.

Плазмохимический реактор баррельного типа работает следующим образом.

После загрузки лодочки с пластинами в вакуумную камеру закрывается крышка, и камера откачивается до давления 10 Па, после чего в камеру подается рабочий газ (кислородосодержащий для удаления органических пленок или галогеносодержащий для травления неорганических пленок) до давления 100-300 Па. Затем на высокочастотный электрод подается напряжение частотой 13,56 МГц, и в камере зажигается ВЧ разряд мощностью до 600 Вт. Под действием электронов плазмы из молекул рабочего газа образуются химически активные частицы, которые производят удаление органических пленок или травление неорганических слоев на пластинах.

Основным преимуществом заявляемой конструкции плазмохимического реактора, наряду с упрощением и удешевлением его изготовления за счет исключения вводов коллекторов через диэлектрический корпус, является обеспечение высокого процента выхода годных изделий, особенно с диэлектрическими пленками толщиной менее 500  , за счет повышения качества плазмохимической обработки, которое включает:

, за счет повышения качества плазмохимической обработки, которое включает:

- увеличение равномерности удаления слоев с поверхности пластины и загрузки пластин, достигаемое за счет конструкции коллекторов, обеспечивающих однородность газового потока между пластинами;

- уменьшение загрязнения обрабатываемых пластин распыленными материалами, особенно металлами, достигаемое за счет конструкции ВЧ электрода и выбора материала корпуса, лодочки, коллекторов и покрытий торцевых крышек;

- уменьшение количества пробоев тонких диэлектрических пленок в обрабатываемых структурах, достигаемое за счет конструкций электродов, лодочки и установления пластин-имитаторов, препятствующих образованию продольных относительно пластин градиентов электрического поля в области расположения пластин.

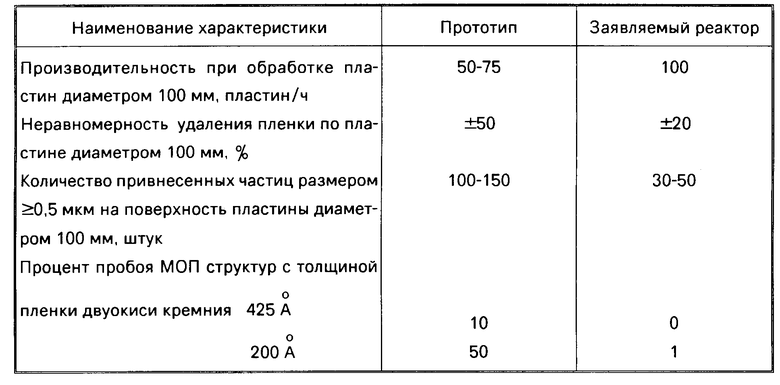

Сравнительные технологические характеристики, полученные в ходе производственных испытаний на операции удаления фоторезистивных пленок с кремниевых пластин с МОП структурами, реализованной с помощью прототипа и заявляемого реактора, приведены в табл.1 при следующих одинаковых операционных параметрах: рабочий газ - смесь кислород:азот = 1:4; остаточное давление 10 Па; рабочее давление 100 Па; расход рабочего газа 800 см3/мин; мощность ВЧ разряда 600 Вт.

Так как прототип используется в массовом производстве микросхем на операции удаления фоторезистивных пленок с пластин, а заявляемый реактор по результатам производственных испытаний превосходит его по технологическим характеристикам, то заявляемое техническое решение имеет промышленное применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЛАЗМЕННОГО ОСАЖДЕНИЯ | 1992 |

|

RU2008741C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178219C1 |

| СПОСОБ ПЛАЗМЕННОГО ТРАВЛЕНИЯ ТОНКИХ ПЛЕНОК | 1992 |

|

RU2029411C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО УДАЛЕНИЯ ПЛЕНОК ФОТОРЕЗИСТА | 1989 |

|

RU1653484C |

| Способ селективного травления кремний-металлосодержащего слоя в многослойных структурах | 1990 |

|

SU1819356A3 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

Использование: область производства микроэлектронных приборов. Сущность изобретения: плазмохимический реактор баррельного типа, включающий вакуумную разрядную камеру, образованную цилиндрическим диэлектрическим корпусом и двумя заземленными металлическими крышками с диэлектрическим покрытием, установленными на его торцах и выполняющими роль электродов. Через неоткрываемую крышку в камеру введены коллекторы для подачи и откачки рабочего газа, выполненные в виде продольно перфорированных диэлектрических трубок, проходящих вдоль стенок корпуса по всей его длине, а через открываемую крышку в камеру загружается диэлектрическая лодочка с обрабатываемыми пластинами, ориентированными перпендикулярно оси реактора, разбитыми на две группы незаполняемым промежутком, расположенным в области реактора, охватываемого кольцевым ВЧ электродом. В начале и в конце каждой группы пластин установлены металлические пластины-имитаторы с диэлектрическим покрытием. Кроме того, перфорация коллекторов обращена к стенке корпуса, откачной коллектор размещен в нижней части реактора, а при обработке кремниевых пластин в качестве диэлектрических материалов корпуса, лодочки, коллекторов, покрытий торцевых крышек и пластин-имитаторов используется кварц, карбид кремния и окись алюминия. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1429842, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1992-03-23—Подача