Изобретение относится к клепально-сборочным работам и может быть использовано во всех отраслях народного хозяйства, где требуется клепка конструкций, содержащих детали из волокнистых композиционных материалов.

Известен способ клепки смешанных пакетов, содержащих детали из волокнистых композиционных материалов, при котором в пакете выполняют отверстие, устанавливают в него заклепку с поднутрением, на выступающей части стержня заклепки размещают подкладное кольцо и производят образование замыкающей головки заклепки за два перехода (1).

Недостатком известного способа клепки является то, что совместная деформация деталей пакета при работе конструкции определяется только силами трения. В силу сказанного, из-за относительно низкой контактной прочности деталей из волокнистого композиционного материала, например бороалюминия, невозможно обеспечение больших сил трения между деталями, образующими пакет. В результате, на определенном этапе работы конструкции имеет место смещение одной детали пакета относительно другой, что сказывается на стабильности размеров конструкции. Величина, естественно, упругого смещения зависит еще и от податливости материала заклепки. Таким образом, в целом известный способ клепки для отдельных ответственных конструкций не может обеспечить требуемой стабильности их геометрических размеров.

Известен также способ клепки смешанных пакетов, содержащих детали из волокнистого композиционного материала и однородного металла, включающий следующие операции: образование цилиндрических отверстий в деталях пакета, сборку пакета, установку заклепки в отверстие пакета со стороны детали из композиционного материала с выступанием стержня со стороны детали из однородного металла и последующее образование замыкающей головки заклепочного соединения путем осадки выступающей над пакетом части стержня (2).

Известный способ клепки повышает прочностные характеристики силовых точек только за счет обеспечения натяга между стержнем заклепки и стенками отверстия в пакете. Вместе с тем, технологическим процессом, основанным на данном способе клепки, не предусматривается взаимное фиксирование деталей пакета. Последнее, таким образом, не в полной мере используют прочностные характеристики деталей из волокнистых композиционных материалов, позволяющих повысить качество и надежность соединения.

Целью изобретения является повышение качества и надежность соединения.

Поставленная цель достигается тем, что способ клепки смешанных пакетов, содержащих детали из волокнистого композиционного материала и однородного металла, включает следующие операции: образование цилиндрических отверстий в деталях пакета, сборку пакета, установку заклепки в отверстие пакета со стороны детали из однородного металла и последующее образование замыкающей головки заклепочного соединения путем осадки выступающей над пакетом части стержня, отличающийся тем, что отверстие в детали из волокнистого композиционного материала выполняют диаметром, превышающим диаметр стержня заклепки, затем в него устанавливают втулку из однородного металла и производят ее фиксацию в отверстии с одновременным формированием цилиндрического углубления на ее торце, обращенном внутрь пакета, собирают пакет и осуществляют фиксацию деталей пакета путем сдвига материала детали из однородного металла в цилиндрическое углубление втулки в процессе пластического сжатия детали по диаметру, превышающему диаметр углубления, а перед установкой заклепки в отверстие пакета на ее стержне размещают подкладное кольцо с диаметром, превышающим диаметр втулки.

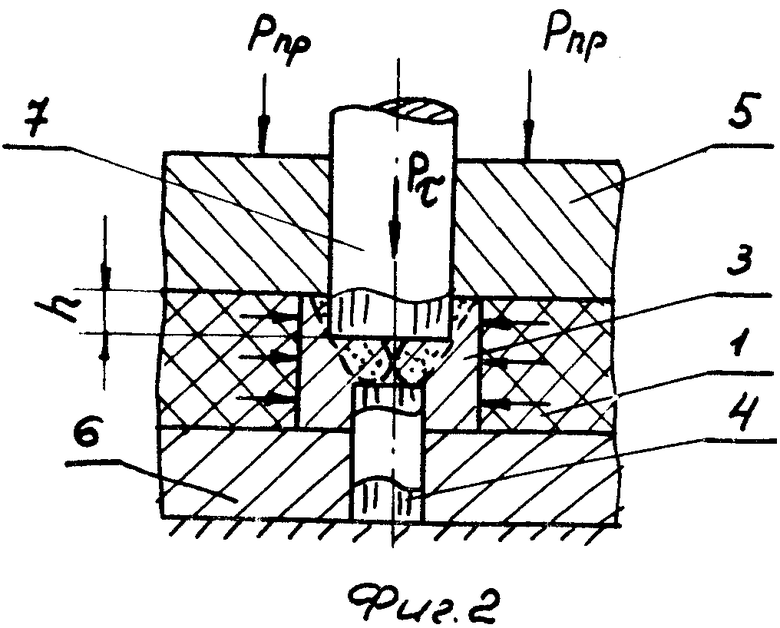

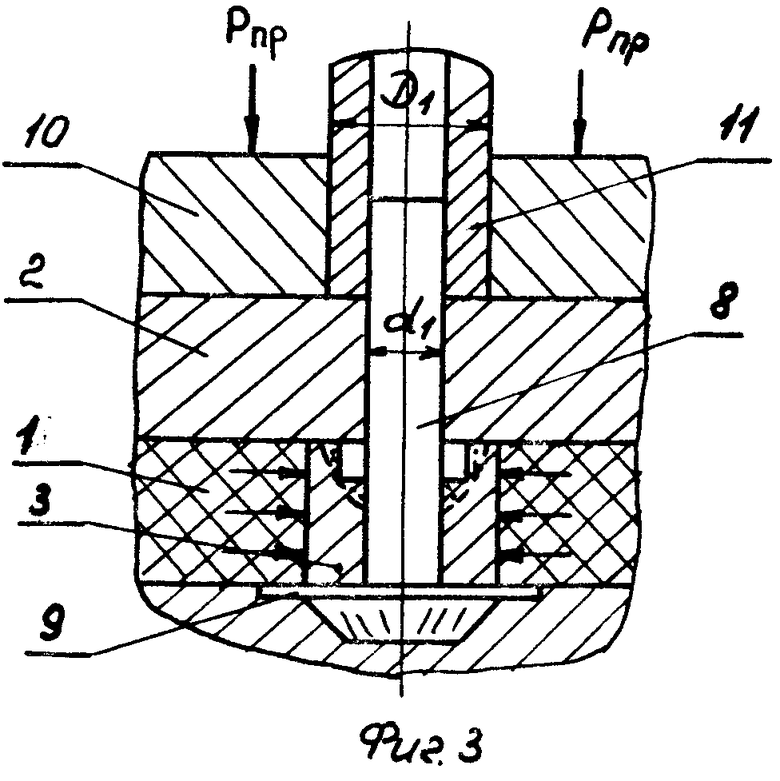

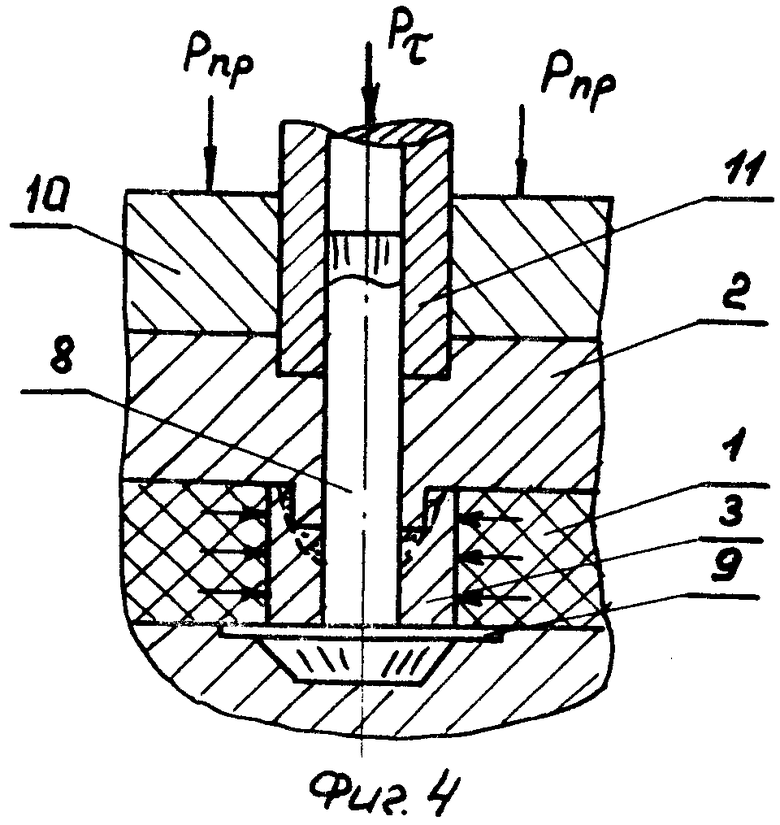

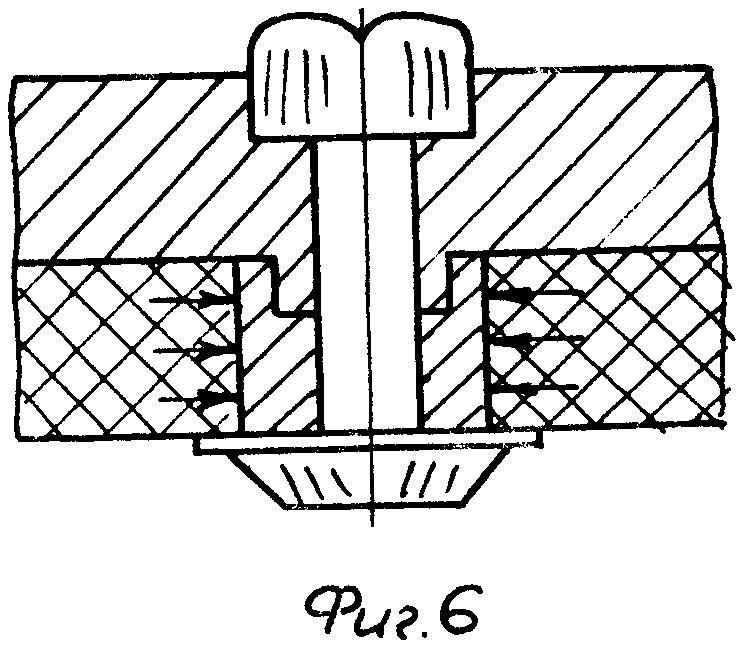

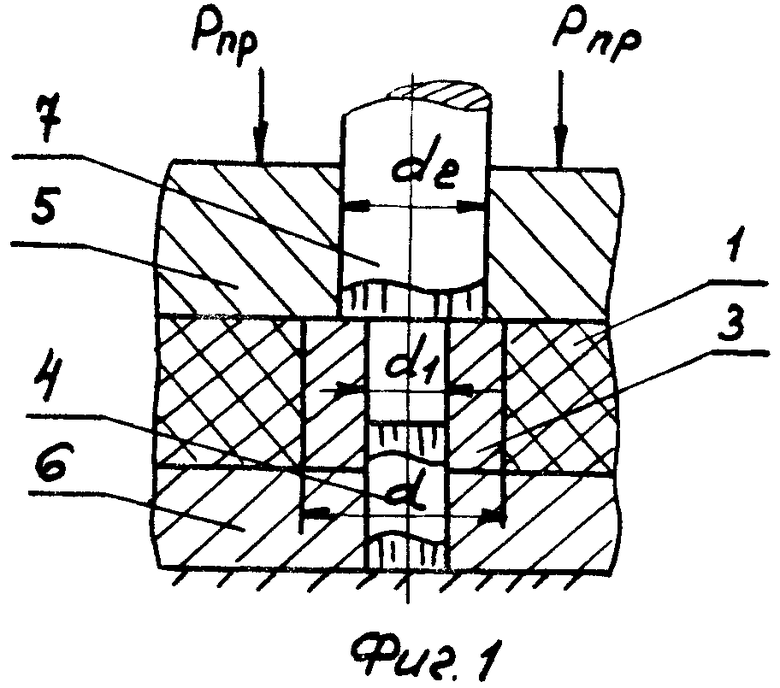

На фиг. 1 показано исходное положение штамповой оснастки перед формированием цилиндрического углубления с одновременной фиксацией втулки 3 в детали 1; на фиг. 2 - стадия окончания формирования цилиндрического углубления; на фиг. 3 - исходное положение штамповой оснастки перед фиксацией деталей пакета посредством сдвига материала детали из однородного металла в цилиндрическом углублении втулки; на фиг. 4 - стадия окончания фиксации детали пакета посредством сдвига; на фиг. 5 - исходное положение штамповой оснастки перед образованием замыкающей головки заклепки; на фиг. 6 - силовая точка фрагмента конструкции.

Реализация изобретения осуществляется следующим образом.

В элементах смешанного пакета, содержащем деталь 1 из волокнистого композиционного материала, например, бороалюминия и деталь 2 из однородного металла, например, алюминиевого сплава Д16АТ образуют, например, пробивкой в инструментальном штампе сквозное отверстие. Причем в детали 1 диаметр отверстия d, а в детали 2 диаметр отверстия d1.

Далее в отверстие детали 1 беззазорно устанавливают втулку 3, например, из алюминиевого сплава В95Т. Причем диаметр отверстия во втулке 3 выполнен равным диаметру d1, а ее длина равна толщине детали 1. Затем производят фиксацию втулки 3 в отверстии детали 1. Для чего в отверстие втулки 3 устанавливают цилиндрический стержень 4 на глубину, меньшую чем длина втулки 3 (фиг. 1). Деталь 1 фиксируют прижимом 5 на плите 6 с усилием Рприж. В прижиме 5 выполнено отверстие с диаметром d2, превышающем диаметр d1, но меньший, чем диаметр d. Отверстие в прижиме 5 соосно отверстию в детали 1. В отверстие прижима 5 устанавливают пуансон 7 (фиг. 1).

Воздействуя импульсным усилием Pτ на пуансон 7, вызывают его перемещение относительно детали 1 (фиг. 2). При этом, создаваемые на контактной поверхности пуансон 7 - втулка 3 напряжения превышают предел текучести материала втулки 3, что обуславливает его пластическое течение в свободный объем. В то же время течение материала втулки 3 на конечной стадии заполнения ее свободного объема предопределяет появление радиального давления на поверхности контакта деталь 1 - втулка 3. Процесс внедрения пуансона 7 во втулку 3 завершается на стадии, когда глубина цилиндрического углубления достигнет величины h, и во втулке 3 будет сформирован упрочненный слой толщиной h* .

Затем, например, сверлением в упрочненном слое втулки 3 образуют отверстие диаметром d1.

После чего производят сборку пакета (фиг. 3). Деталь 2 размещают на детали 1 со стороны цилиндрического углубления во втулке 3. Перед установкой заклепки 8 в отверстие пакета на ее стержень устанавливают подкладное кольцо 9. Прижим 5 заменяют на прижим 10, имеющий диаметр отверстия d3, и в отверстие прижима 10 на стержне заклепки 8 располагают втулочный пуансон 11. Следует подчеркнуть, что диаметр пуансона 11 превышает диаметр пуансона 7, то есть d3 > d2.

Затем производят фиксацию деталей пакета посредством сдвига материала детали 2 в цилиндрическое углубление детали 1 (фиг. 4).

Для чего, воздействуя импульсным усилием Pτ на втулочный пуансон 11, вызывают пластическое сжатие материала детали 2 и, как следствие, выдавливание его в свободный объем цилиндрического углубления во втулке 3. Процесс завершают на стадии, когда будет иметь место полное заполнение свободного объема цилиндрического углубления во втулке 3 (фиг. 4).

Далее производят образование замыкающей головки заклепки 8 в соответствии с авт. св. N 829308. При этом пуансон 11 заменяют на обжимку первого перехода 12, а глухую полость заклепки 8 заполняют вязкой средой 13.

Bыполняя последовательно два перехода при образовании замыкающей головки заклепки 8, завершают процесс образования силовой точки (фиг. 6).

Способ прошел опытно-промышленную проверку при клепке смешанных пакетов толщиной 6,0 мм: детали из бороалюминия перекрестного армирования толщиной 2,0 мм с деталью из алюминиевого сплава Д16АТ толщиной 4,0 мм.

Втулка изготавливалась из алюминиевого сплава В95Т и имела геометрические размеры: внешний диаметр 7,0 мм, диаметр отверстия 4,0 мм; длину 2,0 мм.

Во втулке формировалось цилиндрическое углубление диаметром 6,0 мм и глубиной 0,5 мм.

Клепка производилась заклепками из сплава В65, имевших диаметр 4,0 мм. В заклепках выполнялась глухая полость диаметром 1,5 мм и глубиной 6,0 мм.

На стержень заклепки одевалось подкладное кольцо с внешним диаметром, равным 8,0 мм.

Технологические операции для выполнения клепки смешанных пакетов осуществлялись в штамповой оснастке, изготовленной из стали У8А по 7-му квалитету точности.

В качестве энергопривода использовалась магнитно-импульсная установка МИУ-10, ударник массой 450 г при энергии разряда установки в диапазоне от 2,0 до 2,6 кДж.

В качестве вязкой среды при клепке пакетов использовался ЦИАТИМ-201.

Проведенные испытания на продольное сжатие панелей с силовыми точками, выполненными по новой технологии, выявили повышение прочностных характеристик силовых точек в пределах (27-32)% по сравнению с аналогичными силовыми точками, полученными по известной технологии, не предусматривающей применение втулок.

Способ клепки смешанных пакетов по сравнению с прототипом эффективен, поскольку позволяет выполнять силовые точки на конструкциях, содержащих детали из волокнистых композиционных материалов, и обеспечивает существенное повышение прочности и надежности соединения. (56) Авторское свидетельство СССР N 829308, кл. В 21 J 15/02, 1981.

Авторское свидетельство СССР N 1199415, кл. В 21 J 15/02, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ клепки | 1990 |

|

SU1784398A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

Использование: во всех отраслях народного хозяйства, где требуется клепка конструкций, содержащих элементы из волокнистых композиционных материалов (ВКМ). Сущность изобретения: в деталях пакета выполняют цилиндрические отверстия, при этом в детали из ВКМ отверстие выполняют с диаметром, превышающим диаметр стержня заклепки. В отверстие детали из ВКМ устанавливают втулку из однородного металла и производят ее фиксацию с одновременным формированием цилиндрического углубления на ее торце, обращенном внутрь пакета. Собирают пакет. Фиксируют детали пакета путем сдвига материала детали из однородного металла в цилиндрическое углубление втулки в процессе пластического сжатия детали по диаметру, превышающему диаметр углубления. На стержень заклепки устанавливают подкладное кольцо с диаметром, превышающим диаметр втулки. Заклепку устанавливают в отверстие пакета со стороны детали из ВКМ. Формируют замыкающую головку путем осадки выступающей над пакетом части стержня заклепки. 6 ил.

СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ, содержащих детали из волокнистого композиционного материала и однородного металла, включающий следующие операции: образование цилиндрических отверстий в деталях, пакета, сборку пакета, установку заклепки в отверстие пакета со стороны детали из композиционного материала с выступанием стержня со стороны детали из однородного металла и последующее образование замыкающей головки заклепочного соединения путем осадки выступающей над пакетом части стержня, отличающийся тем, что, с целью повышения качества и надежности соединения, отверстие в детали из волокнистого композиционного материала выполняют диаметром, превышающим диаметр стержня заклепки, затем в него устанавливают втулку из однородного металла и производят ее фиксацию в отверстии с одновременным формированием цилиндрического углубления на ее торце, обращенном внутрь пакета, собирают пакет и осуществляют фиксацию деталей пакета путем сдвига материала детали из однородного металла в цилиндрическое углубление втулки в процессе пластического сжатия детали по диаметру, превышающему диаметр углубления, а перед установкой заклепки в отверстие пакета на ее стержне размещают подкладное кольцо диаметром, превышающим диаметр втулки.

Авторы

Даты

1994-02-15—Публикация

1991-05-05—Подача