Изобретение относится к клепально-сборочным работам, а более точно к способу клепки конструкций, содержащих смешанные элементы, в том числе из волокнистых композиционных материалов.

В современных конструкциях машиностроения применяются новые материалы, так называемые, волокнистые композиционные материалы, обладающие уникальными характеристиками прочности и жесткости. Вместе с тем, реализация этих характеристик в конструкциях машиностроения во многом определяется качеством выполнения механического точечного соединения, например заклепочного соединения.

Известен способ клепки смешанных пакетов, содержащих детали из волокнистых композиционных материалов, при котором в пакете выполняют отверстие, устанавливают в него заклепку с осевым глухим каналом в стержне, размещают на выступающей части стержня заклепки подкладное кольцо и производят образование замыкающей головки заклепки за два перехода (авт. св. N 829308, кл. В 21 J 15/02, 1981).

Известный способ клепки не может обеспечить повышенных прочностных характеристик силовой точки, поскольку совместная деформация деталей пакета при работе конструкции определяется относительно малыми силами трения между ними и сравнительно высокой податливостью крепежного элемента, например заклепки.

Известен также способ клепки смешанных пакетов, содержащих детали из волокнистого композиционного материала и традиционного материала, заключающийся в получении отверстия в пакете, установке в отверстие со стороны детали из волокнистого композиционного материала заклепки, фиксации заклепки в отверстии и последующем образовании замыкающей головки путем осадки выступающего из отверстия конца стержня заклепки (авт. св. N 1199415, кл. В 21 J 15/02, 1985).

Известный способ клепки смешанных пакетов позволяет только в определенной степени повысить прочностные характеристики силовой точки за счет фиксирования заклепки в отверстии пакета. Но при этом большие требования предъявляются к материалу заклепки.

Кроме того, способ клепки смешанных пакетов достаточно дорог, так как образование отверстий в деталях пакета выполняется как самостоятельные операции, что, естественно, увеличивает длительность технологического цикла.

В основу предлагаемого изобретения положена задача создания способа клепки смешанных пакетов, который бы повысил прочностные характеристики заклепочного соединения и снизил бы себестоимость производства силовой точки за счет совмещения выполнения операций дополнительного фиксирования с операцией пробивки отверстия в детали пакета из волокнистого композиционного материала.

Эта задача решается способом клепки смешанных пакетов, содержащих детали из волокнистого композиционного материала и традиционного материала, заключающемся в получении отверстия в пакете, установке в отверстие со стороны детали из волокнистого композиционного материала заклепки, фиксации заклепки в отверстии и последующем образовании замыкающей головки путем осадки выступающего из отверстия конца стержня заклепки, согласно изобретению после образования отверстия пакет разбирают, в детали из традиционного материала путем осевого пластического сжатия формируют цилиндрическое углубление, соосное отверстию, осуществляют сборку пакета с размещением детали из волокнистого композиционного материала на детали из традиционного материала со стороны цилиндрического углубления, затем к детали из традиционного материала со стороны, противоположной цилиндрическому углублению, на площади, ограниченной диаметром цилиндрического углубления, прикладывают сжимающее усилие и осуществляют фиксацию деталей пакета путем сдвига материала этой детали в цилиндрическое углубление, последующей пробивке отверстия в детали из волокнистого композиционного материала сдвигаемым материалом образованного отверстия в волокнистом композиционном материале.

Осуществление способа клепки смешанных пакетов позволяет повысить прочностные характеристики соединения и снизить себестоимость его производства.

Сказанное можно пояснить тем, что дополнительное фиксирование деталей пакета выполняют в процессе пробивки отверстия в детали из волокнистого композиционного материала. Последнее, естественно, снижает себестоимость производства силовой точки.

Кроме того, формируемый выступ детали из традиционного материала равен толщине детали из волокнистого композиционного материала. В результате имеет место плакирование стенок отверстия, что предотвращает явления коррозии. Перемещение формируемого выступа относительно детали пакета из волокнистого композиционного материала обеспечивает на стенках отверстия радиальное давление, что повышает герметичность соединения.

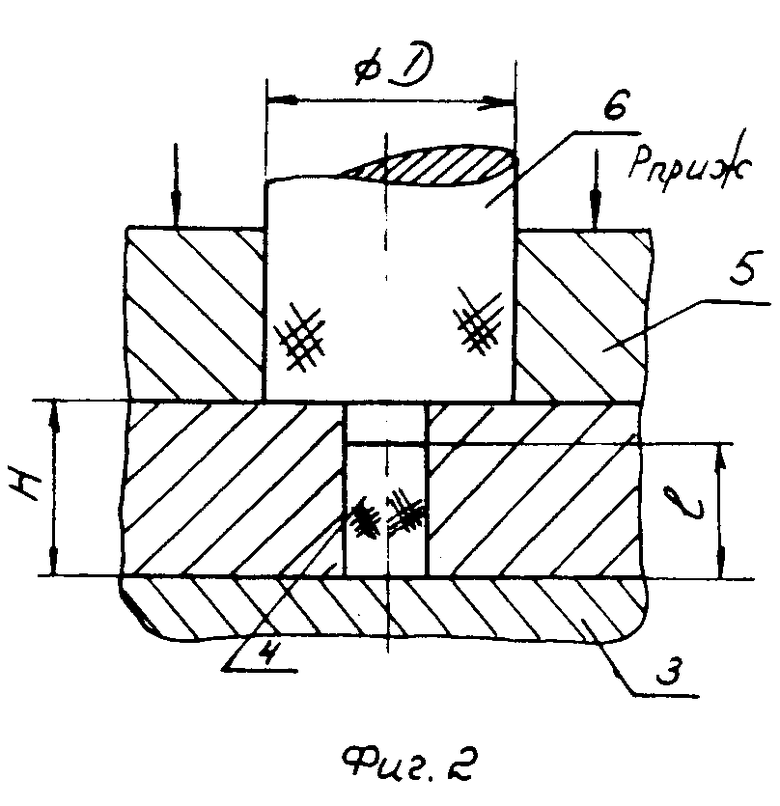

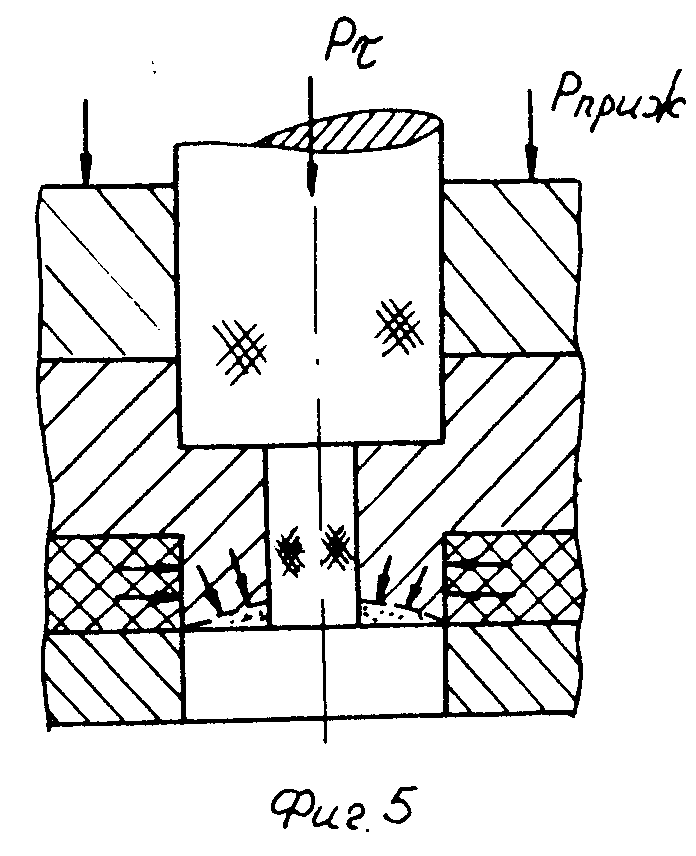

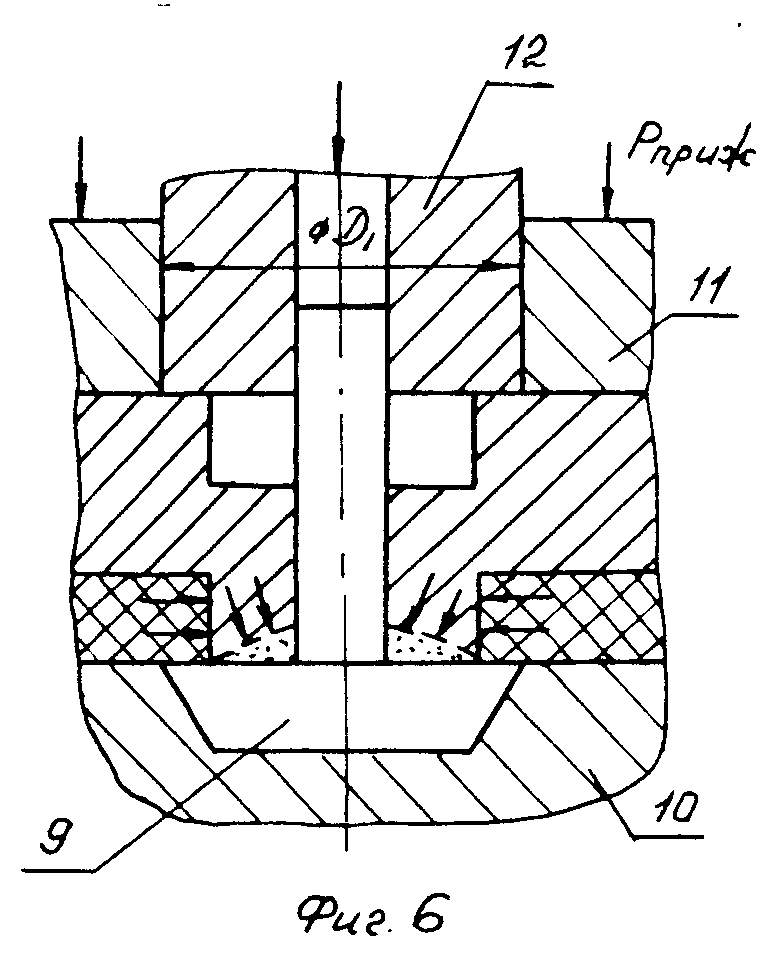

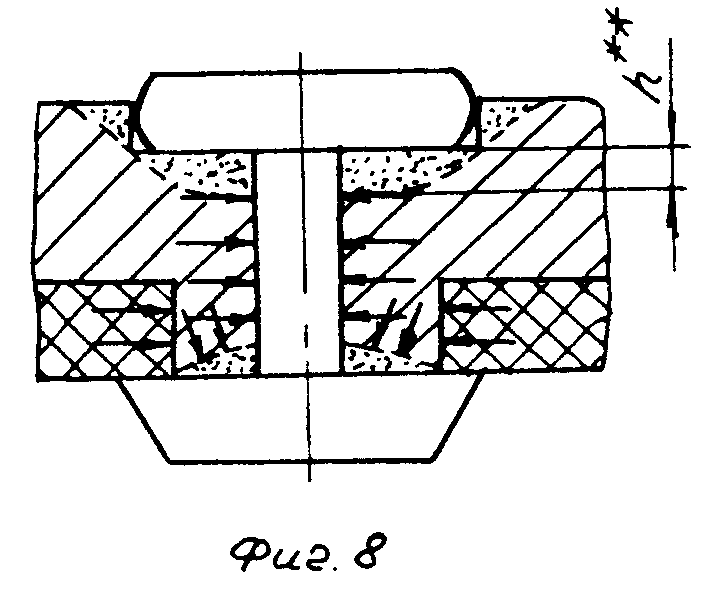

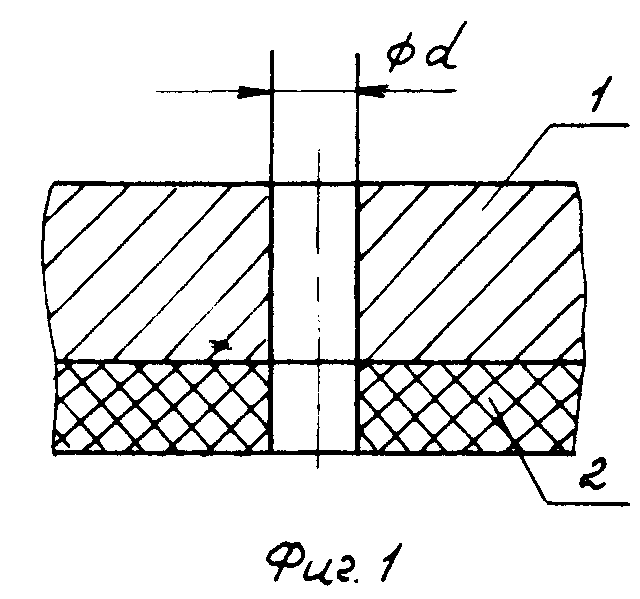

На фиг. 1 изображен смешанный пакет, содержащий две детали с предварительно выполненным отверстием диаметром d; на фиг. 2 - исходное положение штамповой оснастки перед формированием в детали из традиционного материала углубления диаметром D; на фиг. 3 - стадия окончания процесса формирования углубления; на фиг. 4 - исходное положение пакета и технологической оснастки перед выполнением операций пробивки отверстия в детали из волокнистого композиционного материала и дополнительного фиксирования деталей пакета; на фиг. 5 - стадия окончания процесса пробивки отверстия и дополнительного фиксирования деталей пакета; на фиг. 6 - исходное положение технологической оснастки перед выполнением операции фиксирования заклепки в детали из традиционного материала; на фиг. 7 - исходное положение технологической оснастки перед формированием замыкающей головки заклепки; на фиг. 8 - силовая точка.

Лучший вариант осуществления изобретения. В смешанном пакете (фиг. 1), содержащем деталь 1 из традиционного материала, например алюминиевого сплава В95, и деталь 2 из волокнистого композиционного материала, например бороалюминия, выполняют отверстие диаметром d.

Далее, с целью обеспечения возможности дополнительного фиксирования деталей пакета между собой в детали 1 штампуют цилиндрическое углубление. Для чего деталь 1 размещают на плите 3 и в его отверстие устанавливают стержень 4 с длиной l, меньшей толщины Н этой детали. Деталь 1 фиксируют прижимом 5 с усилием Рприж. В прижиме 5 выполнено отверстие диаметром D. При установке прижима 5 на поверхности детали 1 достигают соосность между его отверстием и осью стержня 4. В отверстие прижима 5 по посадке движения устанавливают пуансон 6 (фиг. 2).

При воздействии импульсным усилием Pτ на пуансон 6 имеет место его перемещение в направлении плиты 3. В результате этого перемещения в материале детали 1 под торцом пуансона 6 создаются давления, превышающие его предел текучести. Последнее обуславливает течение материала детали 1 в свободный объем, ограничиваемый стенками отверстия и торцами стержня 4 и пуансона 6. На заключительной стадии перемещения пуансона 6 в детали 1 формируется упрочненный слой толщиной h с поверхностью максимальных сдвигов (показана пунктирными линиями) и полем напряжений (показаны стрелками, фиг. 3).

Затем производят сборку пакета, размещают его на матрице 7, имеющей отверстие диаметром D, и фиксируют прижимом 5 с усилием Рприж. В отверстие прижима 5 устанавливают ступенчатый пуансон 8, причем большая ступень выполнена по посадке движения относительно диаметра отверстия в прижиме 5, а малая ступень - с минимальным зазором по отношению к отверстию диаметром d в детали 1 (фиг. 4).

При воздействии импульсным усилием Pτ на торец пуансона 8 на первом этапе совершают сдвиг на диаметре D материала детали 1 на величину h, определяемую глубиной углубления. С момента, когда сдвигаемая часть детали 1 достигнет поверхности элемента 2, осуществляется процесс дополнительного фиксирования деталей пакета между собой при реализации процесса пробивки отверстия в детали 2. Следует подчеркнуть, что процесс пробивки отверстия совершается при наличии радиального давления на его стенках из-за упругой разгрузки сдвигаемой части материала детали 1. Таким образом, процесс сдвига материала детали 1 выполняют до тех пор, пока торец формируемого выступа не разместится в плоскости зеркала матрицы 7 (фиг. 5).

После чего производят разборку технологической оснастки и в отверстие детали 1 пакета устанавливают заклепку 9 и производят ее фиксирование. Для чего пакет размещают на поддержке 10 и фиксируют прижимом 11 с усилием Рприж. В отверстии прижима 11 выполнено отверстие диаметром D1, причем большим, чем диаметр D. В отверстие прижима 11 устанавливают втулочный пуансон 12, у которого отверстие выполнено с минимальным зазором по отношению к диаметру стержня заклепки 9 (фиг. 6).

При воздействии импульсным усилием Pτ на пуансон 12 производят пластическое сжатие материала детали 1, что и обеспечивает фиксирование заклепки 9. На завершающей стадии пластического сжатия материала детали 1 формируется упрочненный слой толщиной h** (фиг. 7).

Затем производят образование замыкающей головки заклепки 9 посредством пластического сжатия выступающей над пакетом части ее стержня (фиг. 7 и 8).

Способ клепки смешанных пакетов прошел опытно-промышленную проверку при клепке пакетов, содержащих детали из волокнистых композиционных материалов.

Использовались элементы пакета из алюминиевого сплава АМг6М и бороалюминия (объемная доля упрочняющих волокон составляла 40% ) толщиной соответственно 5,8 мм и 1,1 мм.

В пакете методом пробивки выполнялось отверстие диаметром 4,0 мм. В детали из сплава АМг6М формировали углубление диаметром 6,0 мм и глубиной 0,4 мм. Производили взаимное фиксирование деталей пакета в процессе пробивки отверстия диаметром 6,0 мм в детали из бороалюминия. В качестве крепежного элемента использовалась заклепка диаметром 4,0 мм алюминиевого сплава В 65.

Сжатие пакета производили на гидравлическом прессе ПГР-4 с максимально развиваемым усилием в 40 кН. Импульсную клепку пакетов выполняли ударником массой 450 г, разгоняемый до скоростей 22-25 м/с посредством магнитно-импульсной установки МИУ-10 при уровне запасаемой ею энергии в 2,6 кДж (как для процесса дополнительного фиксирования элементов пакета, а также образования замыкающей головки заклепки).

Произведенные сравнительные испытания на поперечный изгиб пакетов показали повышение прочностных характеристик силовых точек на 33-40% по сравнению с аналогичными пакетами, склепанными по технологии, предусмотренной прототипом. Причем себестоимость производства силовой точки уменьшилось на 60-63% за счет совмещения двух операций: взаимного фиксирования деталей пакета и пробивки отверстия в детали из волокнистого композиционного материала.

Изобретение применимо при выполнении заклепочных соединений, а равносильно и всего класса механических точечных соединений при изготовлении летательных аппаратов, судовых конструкций надводного и подводного плавания и т. д. , содержащих детали из волокнистых композиционных материалов. (56) Авторское свидетельство СССР N 829308, кл. В 21 J 15/02, 1981.

Авторское свидетельство СССР N 1199415, кл. В 21 J 15/02, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

Использование: отрасли народного хозяйства, где требуется клепка конструкций, содержащих детали из традиционного материала (ТМ) и волокнистых композиционных материалов (ВКМ). Сущность изобретения: после образования отверстия пакет разбирают, детали из ТМ путем осевого пластического сжатия формируют цилиндрическое углубление, соосное отверстию. Осуществляют сборку пакета с размещением детали из ВКМ на детали из ТМ со стороны цилиндрического углубления. Затем к детали из ТМ со стороны, противополижной цилиндрическому углублению, на площади, ограниченной диаметром цилиндрического углубления, прикладывают сжимающее усилие и осуществляют фиксацию деталей пакета путем сдвига материала этой детали в цилиндрическое углубление, последующей пробивки отверстия в детали из ВКМ сдвигаемым материалом и заполнения сдвигаемым материалом образованного отверстия в ВКМ. В отверстие зафиксированных деталей пакета со стороны детали из ВКМ устанавливают заклепку и фиксируют ее, например, путем осевого пластического сжатия детали из ТМ на диаметре, превышающем диаметр цилиндрического углубления. После этого осуществляют образование замыкающей головки. 1 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-02-15—Публикация

1992-01-22—Подача