Изобретение относится к черной металлургии, в частности к получению нержавеющей стали в электросталеплавильных печах с основной футеровкой.

Известен способ [1] выплавки нержавеющей стали, при котором с целью повышения качества металла (снижения содержания неметаллических включений) и повышения технологической пластичности конечное раскисление проводят в вакууме алюминием, титаном, бором. В способе [2] повышение качества стали обеспечивается тем, что после вакуумного кислородного обезуглероживания, металл продувают порошкообразной смесью магния, ферросилиция и технического железа в определенном соотношении, причем эту смесь подают в струе инертного газа. Необходимо отметить, что известные методы не позволяют добиться высокого качества металла, стабильности химического состава и высокого сопротивления малым пластическим деформациям выплавляемой стали; кроме того, снижается производительность сталеплавильного агрегата, возрастает себестоимость, усложняется процесс выплавки.

Наиболее близким техническим решением к заявляемому является способ выплавки нержавеющей стали в электростале- плавильных печах с основной футеровкой [3] , включающий присадку магнезитсодержащих материалов, отличающийся тем, что, с целью уменьшения потери хрома и улучшения качества металла, магнезитсодержащий материал присаживают в первой половине периода плавления на поверхность жидкого металла, обеспечивая соотношение окиси магния к окиси хрома в шлаке 0,4-10,0 в течение всего периода плавления.

Однако недостатком данного способа является то, что введенный магний не позволяет улучшить качество металла, при этом не уменьшается содержание кислорода в металле ниже 0,019 мас.%, а также не обеспечивает повышения сопротивления малым пластическим деформациям.

В основу изобретения поставлена задача создать способ получения стали, который позволяет улучшить качество металла, обеспечить стабильность его химического состава, повысить сопротивляемость малым пластическим деформациям нержавеющей стали.

Задача решена тем, что магнийсодержащие материалы вводят в процессе выпуска металла в ковш, при этом при наполнении металлом 1/3 ковша присаживают кальцийсодержащий материал, а при наполнении металлом 2/3 ковша присаживают магнийсодержащий материал, обеспечивая содержание в готовом металле алюминия, кальция, магния в соотношениях Al/Ca = 1: (0,3-0,6), а Mg/Ca = 1: (1-2).

Известны способы получения нержавеющих сталей [4], в которых в металл вводятся кальций и магний, однако введение этих элементов в таких соотношениях, как в предложенном способе, и с такой же задачей не обнаружено. Например, магний применяют в основном как модификатор и для улучшения качества поверхности слитков. Кальций применяют для раскисления шлака наряду с ферросилицием или силикохромом, алюминием. Введение кальция в расплав в силу его высокой раскислительной способности увеличивает извлечение хрома из шлака в металл. Сказанное позволяет сделать вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

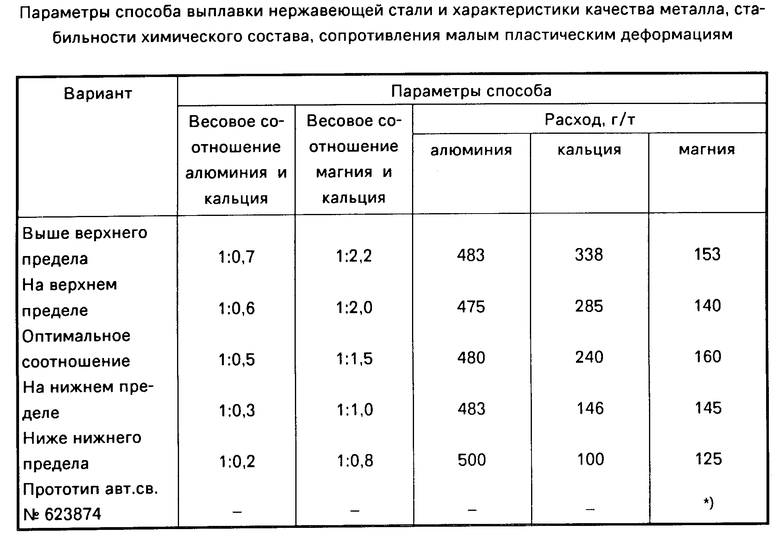

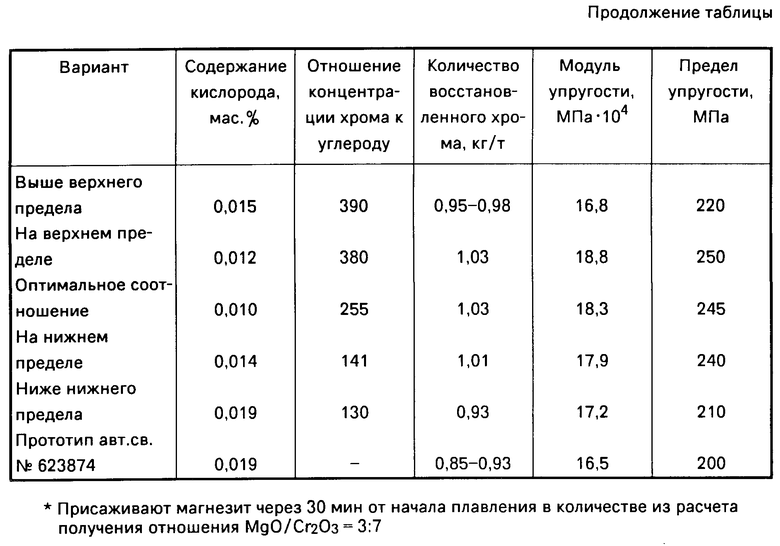

Результаты опытных плавок, приведенных по предлагаемому способу и способу-прототипу, а также характеристики качества металла, стабильности химического состава и сопротивления малым пластическим деформациям стали представлены в таблице.

В качестве характеристик качества металла принято содержание кислорода; стабильности химического состава - отношение концентраций хрома к углероду; характеристик сопротивления малым пластическим деформациям - значения модуля упругости и предела упругости.

Введение алюминия в печь позволяет частично раскислить металл перед его выпуском. Введение кальция в процессе выпуска металла в ковш (при заполнении ковша металлом на 1/3) в количествах, обеспечивающих весовое соотношение Al/Ca = 1: (0,3-0,6), и наличие присадки магния в ковш (при заполнении ковша металлом на 2/3 объема) в весовом отношении Mg/Ca = 1 : (1-2) способствуют более полному раскислению металла, увеличивают количество восстановленного хрома, обеспечивая при этом отношение концентраций хрома к углероду 141-380. Кроме того, в результате введения кальция и магния в указанных выше весовых соотношениях обеспечивается очищение границ зерен, торможение диффузии вредных примесей, что в свою очередь приводит к изменению состава, формы и объемной доли неметаллических включений; изменению тонкой структуры стали и процессов движения дислокаций в условиях приложенных нагрузок, что обеспечивает рост модуля в пределах упругости.

Присадка кальция в соотношении алюминия к кальцию менее 1:0,3 и магния к кальцию менее 1:1 не обеспечивает отношение хрома к углероду выше 141, не приводит к очищению границ, изменению морфологии неметаллических включений и не изменяет дефекты кристаллической структуры, - при этом не достигается высокого качества металла (количество растворенного кислорода не снижается менее 0,019 мас.%) и высоких характеристик сопротивления малым пластическим деформациям.

В случае изменения соотношения алюминия к кальцию более чем 1:0,6 и магния к кальцию 1:2 не обеспечивается заданный марочный химический состав металла, в том числе отношение концентраций хрома к углероду в пределах 141-380. Кроме того, происходит загрязнение границ зерен и, как следствие, не обеспечиваются оптимальная морфология неметаллических включений и тонкая структура стали, что не приводит к получению высокого качества металла.

П р и м е р. Способ был опробирован при выплавке стали типа 12Х18Н10Т и 12Х18Н9Т.

Заправку дуговой электропечи, завалку шихты, расплавление, окислительный и восстановительный периоды плавки проводят по обычной технологии. К концу восстановительного периода перед выпуском металла из печи присаживают алюминий в количестве, соответствующем условиям технологической инструкции на производство электростали по обычной технологии, затем в процессе выпуска металла в ковш по мере его наполнения металлом до 1/3 присаживают кальцийсодержащий материал по мере наполнения 2/3 ковша металлом, присаживают магнийсодержащий материал в весовых соотношениях, указанных в таблице.

Результаты изучения качества металла (содержание кислорода), стабильности химического состава (отношение концентраций хрома к углероду), характеристик сопротивления малым пластическим деформациям также приведены в таблице.

Из таблицы видно, что способ выплавки нержавеющих сталей, в процессе которого производят присадку кальция в весовом соотношении алюминия и кальция 1:(0,3-0,6) и магния в весовом соотношении магния и кальция 1:(1-2), обеспечивает повышение качества металла, стабильность химического состава и сопротивление малым пластическим деформациям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1992 |

|

RU2015194C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1995 |

|

RU2114183C1 |

| СТАЛЬ | 1993 |

|

RU2073740C1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1983 |

|

SU1089143A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

Изобретение относится к металлургии, в частности к получению нержавеющей стали в электросталеплавильных печах с основной футеровкой. Сущность изобретения: материалы вводят в процессе выпуска металла в ковш, при этом при наполнении металлом 1/3 ковша присаживают кальцийсодержащий материал, а при наполнении металлом 2/3 ковша присаживают магнийсодержащий материал, обеспечивая содержание в готовом металле алюминия, кальция, магния в соотношениях Ai/Ca = 1 : (0,3 0,6), а Mg/Ca = 1 : (1 2). 1 табл.

СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ, включающий завалку, плавление с проведением окислительного и восстановительного периодов, присадку магнийсодержащего материала, выпуск металла в ковш, отличающийся тем, что в конце восстановительного периода перед выпуском металла из печи присаживают алюминий, магнийсодержащий материал вводят в процессе выпуска металла в ковш, при этом при наполнении металлом 1/3 ковша присаживают кальцийсодержащий материал, а при наполнении металлом 2/3 ковша присаживают магнийсодержащий материал, обеспечивая содержание в готовом металле алюминия, кальция, магния в соотношениях Al/Ca = 1:(0,3 - 0,6), Mg/Ca = 1:(1 - 2).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ выплавки нержавеющей стали | 1977 |

|

SU623874A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1992-02-17—Подача