Изобретение относится к черной металлургии, .а именно к производству нержавеющей стали, модифицированной бором. Известен способ выплавки нержавеющей стали, при котором в металл перед выпуском плавки в ковш вводят бор и РЗМ или алюминий и бор lJ . При данном способе введения бора не создаются условия для стабильного усвоения бора и проявления его модиф цирующего влияния, что не позволяет существенно повысить технологическую пластичность нержавеющей стали. . Наиболее близким к предлагаемому является способ .раскисления и модифи цирования нержавеющий стали, включающий окончательное раскисление алюми нием в печи и п оследующее модифициро вание бором, присаживаемым на струю металла в процессе выпуска плавки в ковш 2 . Известный способ к моменту ввода в металл бора не обеспечивает достаточно надежного и,полного связывания кислорода и азота и последующего выведения их из металла, очищения металла от неметаллических включений и придания им формы, более благоприятной для горячей деформации нержавеющей стали и, как следствие, стабильного усвоения бора. Известньй способ не предусматривает в процессе выпуска плавки задержки щлака в печи до окончания введения в металл бора, что также ухудшает условия и стабильность усвоения последнего. Модифицирующее воздействие бора на структуру нержавеющей стали, спо собствующее повьшению ее горячей пластичности, проявляется в основном в том, что он упрочняет границы зерен, затормаживая диффузионные процессы. Бор изменяет процессы вьщеле ния избыточных фаз в межзеренных пространствах, в первую очередь, карбидов и карбонитридов, полностью ликвидируя их или превращая крупные и непрерывные выделения их в мелкие располагакициеся разрозненными участ ками, замедляя их при этом более мелкодисперсными частицами боридов карбоборидов хрома глобулярной формы. Известный способ не учитывает изменения степени модифицирующего влияния бора в зависимости от содер жания углерода в металле. При производстве нержавеющей стали по известному способу модифи43цирующее воздействие микродобавок бора на структуру металла проявляется слабо, что не позволяет поднять на достаточно высокий уровень пластичность в металле в интервале температур горячей деформации. Цель изобретения - повышение модифицирующего влияния бора, улучшение горячей пластичности и снижение себестоимости стали. Указанная цель достигается тем, что согласно способу раскисления и модифицирование нержавеющей стали, включающему окончательное раскисление алюминием в печи и последующее модифицирование бором, присаживаемым на струю металла в процессе выпуска плавки в ковш, алкминий вводят в количестве 0,05-0,20% от веса расплава, перед выпуском расплава кремний на дно ковша присаживают кремний и кальций, поддерживая весовые соотношения алюминия, кремния и кальция в пределах 1:(0,6-2,6):(0,2-1,2), а бор в количестве 1,0-2,5% от содержания углерода в стали вводят при наполнении металлом 1/5-2/5 объема ковша, при этом выпуск электропечного шлака начинают после наполнения 1/2 объема ковша. Совместно с кремнием и кальцием на дно ковша присаживают 0,1-0,3% титана и/или 0,1-0,2% редкоземельных металлов цериевой- подгруппы. Окончательное раскисление металла в печи алюминием и присадка на дно ковша перед введением бора. кремния и кальция обеспечивает глубокое рафинирование металла от кислорода, азота, серы и повьш1ение модифицирующего влияния бора. Указанная последовательность технологических операций ввода алюминия, кремния и кальция в соотношениях 1:(0,6-2,6):(0,2-1,2) способствует формированию комплексных включений определенного состава глобулярной формы, легко всплывающих и ассимилируемых восстановительным электропечным шлаком, что дополнительно улучшает технологическую пластичность металла. Введение алюминия в количестве 0,05-0,20% от веса расплава связывает кислород и азот, а образующиеся мелкодисперсные включения корунда на следующем этапе раскисления кремнием и кальцием служат центрами

образования глобулярных комплексных включений, легко удаляющихся из металла,

Избыток алюминия (свыше 0,20%) приводит к образованию строчечных скоплений корунда в литом металле, что снижает прочность межзеренных границ, и является причиной образования трещин на прокатной заготовке

Ввод алюминия в количестве менее 0,05% от веса расплава неэффективен, так как не связывает в полной мере растворенный в металле азот и кислород, и приводит к образованию хромитов и пленочных включе НИИ моноокиси кремния, резко снижающих горячую пластичность стали.

Превышение количества вводимого кремния (более, чем в 2,6 раза) как и уменьшение количества кальция (менее, чем в 0,2 раза) приводит к появлению пленочных включений моноокиси кремния, отрицательно влияющих на пластичность металла при температурах «горячей деформации.

Кроме того, уменьшение количества вводимого кальция, как и кремния (менее, чем в 0,6 раза), не обеспечивает эффекта глобуляризации неметалических включений.

Присадка кальция в количестве более 1,2 раза, превышающем количество алюминия, не вызывается практической необходимостью, так как не приводит к дальнейшему повьш1ению технологической пластичности металла, однако связано с повышением себестоимости стали.

Микродобавка бора в количестве 1,0-2,5% от содержания в металле углерода установлена экспериментальн и является оптимальной для подавления процессов образования карбидов и карбонитридов и изменения характера их распределения в межзеренных участках с.заменой их более мелкодисперсными боридами хрома глобулярной формы, что обеспечивает noBbmieние горячей пластичности металла.

При введении бора в количестве менее 1,0% от содержания углерода в стали не наблюдается эффекта его модифицирующего влияния.

Увеличение количества бора 2,5% от содержания углерода в стали из-за малой растворимости бора в о( и V

-железе приводит к образованию хрупкой боридной эвтектики.

Введение бора при наполнении металлом 1/5-2/5 объема ковша обеспечивает полное связывание кислорода и азота к моменту ввода бора и создает условия для повышения модифицирующего воздействия последнего на структуру металла.

Присадка бора раньше наполнения 1/5 объема ковша нецелесообразна, так как присаженные на дно .кремний и кальций не успевают прореагировать с металлом.

При введении бора после наполнения 2/5 объема ковша он не успевает равномерно распределиться по всему объему металла, что п-риводит к образованию боридных эвтектик в металле.

Выпуск из печи шлака до присадки бора и наполнения 1/2 объема ковша ухудшает условия усвоения бора.

Дополнительное введение на дно ковша титана, как сильного нитридообразующего элемента, способствует более полному связыванию азота. Введение титана способствует измельчени зерна, что повышает сопротивление хрупкому разрушению. ,

Кроме того, введение титана совместно с кремнием и кальцием приводи к образованию в металлах глобулярных комплексных включений типа Si(l. nTi 0цm CaO практически постоянного состава, легко удаляющихся из металла.

При введении менее 0,1% титана слабо проявляется его модифицирующее действие.

При превьш1ении количества вводимого титана более 0,3% появляется значительное количество нитридов титана, располагающихся, как правило в виде грубых скоплений по границам зерен, что приводит к разрушению металла при его горячей деформации.

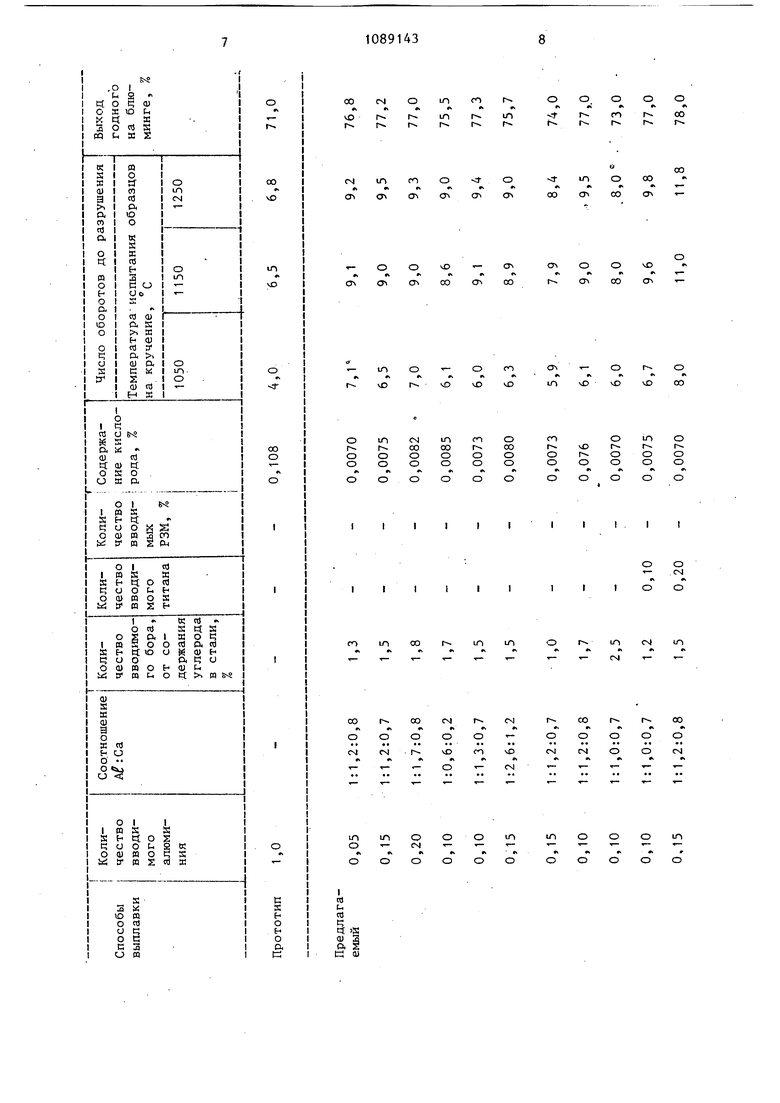

Присадка на дно ковша РЗМ цериево подгруппы в количестве 0,1-0,2% от веса расплава способствует повьшгению растворимости бора и, как следствие, улучшению его модифицирующего влияния, из-за того, что в присутствии РЗМ отсутствует боридная эвтектика (особенно при больших содержаниях бора). РЗМ цериевой подгруппы дополнительно способствует также измельчению зерна и глобуляризации неметаллических включений. Введение РЗМ в количестве менее 0,1% неэффектипно, так как не устраняется боридна эвтектика, при добавке его свыше 0,2% имеется опасность получения цериевой неоднородности в слитке, вследствие местных скоплений РЗМ. Пример. Предлагаемый способ раскисления и модифицирования нержавекяцей стали опробывают при выплавке стали 08Х20Н9гТГв двадцатипятитонной электродуговой печ Перед выпуском металл раскисляют алюминием, а на дно ковша присажи вают кремний, кальций, и РЗ алюминий-цериевой подгруппы. При 436 наполнении металлом на 1/5-2/5 объема ковша на струю присаживают бор. Количество вводимых алюминия, кальция, кремния, титана и РМЗ меняют в широких пределах. После выпуска плавки металл разливают в слитки массой 1,06 т. Для сравнения выплавляют указанную сталь на тех же шихтовых материалах, по известному способу. Слитки прокатывают на блюминге. Технологические варианты, результаты испытаний и выход годного металла при прокатке на блюминге приведены в таблице.

в-г

0 I

u 2

о

ОС

X ю

tt

оля

г

1ч X S

со

о

оI

6

гаS

Е-ct

оо X S

CUга 3 со

о-Ш S Рь|

j

о I

ins

S {- tt о С О О I-.

о 0) га о ьй & га S

ксо

I

СОSetS

о

p. I«оt5

§

к о - . . оCO&

tt DCJgtt Ep. с; и

О

га о ь ш (-. rauoct ws

го

оо г

гг

f к

СП Г-

1Л

ю г

г г

.

г «- о а оо ON - ш Ю

сооюо

о Ш CS Ю оо о

Г-. г- со оо г со

Г ОГ I-Г

ог- ооо о о о о о о

ооооо

000000

о о

-см

о

см

ю

Г-.Ш

«ч«I

Г-- см Г-. о о смсмР 4Dго vD о f,f,,ft -гчО00 о CN

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Способ получения борсодержащей стали | 1983 |

|

SU1108112A2 |

| Способ получения стали | 1982 |

|

SU1046300A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU859025A1 |

| Способ выплавки быстрорежущих сталей | 1976 |

|

SU655725A1 |

| Способ получения стали | 1981 |

|

SU990832A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

1. СПОСОБ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ НЕРЖАВЕЩЕЙ СТАЛИ, включающий окончательное раскисление алюминием в печи и последующее модифицирование бором, присаживаемым на струю металла в процессе выпуска плавки в. кговш, отличающийс я тем, что, с целью повышения модифицирующего влияния бора, улучшения горячей пластичности и снижения себестоимости стали, алюминий вводят в количестве 0,05-0,20% от веса расплава, перед выпуском расплава на дно ковша присаживают кремний и кальций, поддерживая весовые соотношения алюминия, кремния и кальция в пределах 1:(О,6-2,6):(О,2-1,2), а бор в количестве 1,0-2,5% от содержания углерода в стали вводят при наполнении металлом 1/5-2/5 объема ковша, i при этом выпуск электропечного шлака начинают после наполнения 1/2 объема (Л ковша. 2. Способ по п. 1, о т л и ч аю щ и и с я тем, что совместно с кремнием и кальцием на дно ковша присаживают 0,1-0,3% титана и/или 0,1-0,2% .редкоземельных металлов цериевой подгруппы.

IгаSS

яf-ttо2

с;ооuя к

ошиоЩ S

«в-га2со X

к

п)

U со

Е- О Ь О

ч «

g-i

а с

е ш

ю о о о in

о

о

ю

ч

ч

tм« Аf

vt

о о о о о

о

о

о

оо

fo

ю

CNсхэ

CJ

г г г

ш

о

ю

г

чО г-

го

«ъ

«S

ел

го

см

rg

«ч

г

- о

оооо ю

чМ

t

ft

Ш vO

гг

оелоооо

г оin у оо

ооооо

ооооо

1п о

1Л

г-cv|

о о

о см

о ш ор

vO

П«I«

t

CM

00

- г

г

ч

««г

п

о

о

о о см -

00

.

го

1Л

Tl

о

см

11108914312

По данным таблицы видно, что пред- Экономический эффект отприменелагаемый способ раскисления и моди-ния предлагаемого способа для расфидирования нержавеющей стали приводиткисления и модифицированиястали

к снижению содержания кислорода, повы-08Х20Н9Г7Т путем повышениявыхода

шению горячей пластичности металла, 5годного на первом переделена 6-7%

увеличению выхода г;одного при прокате.составит 812000 руб. в год

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мошкевич Е,И., Смоляков В.Ф., Ельцов К.С | |||

| и др | |||

| Исследование влияния присадок РЗМ .и бора на количество нержавеющей стали | |||

| Сталь, 1969, № 12, с, 999 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сидельковский М.Н., Тюрин Е.И | |||

| Французов С.Н | |||

| и др | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сталь, 1966, № 3, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

Авторы

Даты

1984-04-30—Публикация

1983-03-05—Подача