Изобретение относится к черной металлургии, в частности к производству высококачественной низкокремнистой листовой стали, в том числе для глубокой вытяжки при штамповке.

Известен способ производства низкокремнистой углеродистой спокойной стали с массовой долей кремния в ней не более 0,05%, включающий выплавку металла в 50-350-т конвертерах и 450-т мартеновских печах, раскисление его ферромарганцем и алюминием (титаном), разливку в изложницы или на УНРС. При этом нормы содержания углерода и вредных примесей устанавливаются такими же, как и для кипящих полуспокойных и спокойных сталей - Труды второго конгресса сталеплавильщиков, М. Изд. АО "Черметинформация", 1994, с. 254-256 [1]. Недостатком указанного способа является отсутствие использования рафинирующей, в том числе десульфурирующей операции обработки стали в ковше.

Наиболее близким по технической сути к предлагаемому способу является способ производства низкокремнистой стали в 350-т конвертерах АП МК "Азовсталь" - Труды третьего конгресса сталеплавильщиков, М. Изд. АО "Черметинформация", 1996, с. 290-292 [2], принятый в качестве прототипа, предусматривающий отсечку конвертерного шлака в начале и в конце плавки, использование низкокремнистых ферросплавов и первичного алюминия, расход твердой шлаковой смеси не менее 2 т и алюминия во время выпуска до 400-500 кг, продолжительность обработки металла аргоном не более 10 мин, футеровку промежуточных ковшей огнеупорами с низким содержанием SiO2, отсечку покровного шлака сталеразливочного ковша в конце разливки плавки.

Недостатками известного способа [2] являются низкая степень десульфурации металла, не позволяющая получать низкоуглеродистую низкокремнистую сталь с содержанием серы по массе не более 0,010%, невозможность глобуляризации сульфидных неметаллических включений, что вызывает низкий уровень пластичности и ударной вязкости проката в поперечном направлении, то есть высокую анизотропию свойств металла, частое зарастание разливочных стаканов глиноземистыми включениями при разливке сталей с массовой долей алюминия до 0,07%.

Техническим результатом предлагаемого изобретения является:

- повышение степени десульфурации низкокремнистой стали с массовой долей кремния не более 0,05%, обеспечивающее получение в готовом металле содержание серы по массе не более 0,010%;

- глобуляризация сульфидных включений в указанной стали за счет перевода их в малодеформируемые при прокатке сульфиды и оксисульфиды кальция, что обуславливает повышение пластичности и ударной вязкости готового проката;

- трансформация твердых включений глинозема в жидкие (при температуре разливки) алюминаты кальция, которые легко всплывают и ассимилируются шлаком, устраняя тем самым возможность зарастания отверстий разливочных стаканов скоплениями твердых включений глинозема.

Это достигается тем, что в известном способе [2] производства низкокремнистой стали с массовой долей кремния не более 0,05%, включающем выплавку металла, отсечку шлака от металла в начале и конце выпуска его из сталеплавильного агрегата, комплексную обработку металла при выпуске в ковш с основной футеровкой посредством присадки алюминия, шлакообразующей смеси, раскислителей, легирующих материалов, продувку металла в ковше после его выпуска инертным газом, по изобретению в металл дополнительно вводят кальцийсодержащие раскислители, в качестве которых во время выпуска металла присаживают алюмокальциевую (AlCa) лигатуру, содержащую, мас.%: кальция 15-35, алюминия 65-85, и после завершения выпуска металла при содержании в нем 0,02-0,05 мас.% алюминия присаживают порошковую проволоку с наполнителем из смеси, содержащей, масс.%: гранулированного кальция 60-80, порошка алюминия 40-20, при этом количество вводимого кальция во время и после выпуска металла поддерживается в пределах 0,2-0,4 и 0,3-0,6 кг на 1 т стали соответственно.

Кроме того, с целью усиления десульфурации и глобуляризации сульфидных включений металл в ковше после выпуска может быть продут через погружную фурму инертным газом:

а) со смесью порошков алюмокальциевой лигатуры и веществ-стабилизаторов, в которой поддерживают соотношение порошков алюмокальциевой лигатуры и веществ-стабилизаторов равным 4:1; в качестве веществ-стабилизаторов могут быть использованы железо, алюминий, плавиковый шпат и/или карбид кальция;

б) со смесью порошков извести и плавикового шпата в соотношении 4: 1 из расчета ввода смеси в количестве 1,5-4,0 кг на 1 т стали.

С этой же целью металл в ковше одновременно может быть обработан основным безжелезистым шлаком и инертным газом.

Предлагаемый способ позволяет производить низкокремнистую сталь с массовой долей кремния не более 0,05%, с различными категориями по содержанию серы не более 0,010 и 0,005% по массе, в том числе применяемую в виде холоднокатаного листа для изготовления деталей кузовов автомобилей сложной вытяжки.

Сера обладает неограниченной растворимостью в жидкой стали и при производстве по известному способу [2] образует в ней химические соединения MnS и FeS с температурой плавления соответственно 1610oC и 1190oC. Сера сильно ликвирует при затвердевании металла: ее соединения с марганцем и железом скапливаются по границам зерен, образуют сульфидные включения, которые легко деформируются при прокатке, резко снижая пластические свойства и ударную вязкость стали, особенно поперек волокна. Низкое содержание кремния в стали (до 0,05%) увеличивает растворимость серы и существенно ухудшает условия для ее удаления из металла. В предлагаемом способе использовано известное высокое сродство кальция к кислороду и сере и его способность образовывать при взаимодействии с серой нерастворимый в стали сульфид CaS, легко всплывающий из металла в шлак.

В соответствии с этим ввод в низкокремнистую сталь, предварительно раскисленную алюминием, кальцийсодержащих раскислителей сопровождается десульфурацией металла за счет активного образования частиц сульфида кальция и всплытия их в шлак. Оставшиеся в затвердевшем металле включения сульфидов и оксисульфидов кальция в отличие от MnS и FeS при последующей прокатке сохраняют свою исходную глобулярную форму, следствием чего является повышение пластичности и ударной вязкости проката по сравнению с этими свойствами металла, полученного по известному способу [2].

Другим положительным результатом обработки кальцийсодержащими раскислителями низкокремнистой стали, обычно содержащей не менее 0,02 мас.% алюминия и включения глинозема, является взаимодействие кальция с этими включениями и трансформация твердых включений глинозема в жидкие (при температуре разливки стали) алюминаты кальция, которые легко всплывают и ассимилируются шлаком, и таким образом устраняется зарастание отверстий разливочных стаканов.

Алюмокальциевую (AlCa) лигатуру, содержащую, мас.%: кальция 15-35, алюминия 65-85, изготовляют методом сплавления составляющих компонентов в индукционной печи с основной футеровкой в защитной атмосфере, разливают на воздухе в чугунные изложницы и дробят отливки на куски.

Порошковую проволоку с наполнителем из смеси, содержащей, мас.%: гранулированного кальция 60-80 и порошка алюминия 40-20, изготовляют по известной технологии - Металлург, 1994, N 1, с. 28-29 [3].

Пример. Предложенный способ осуществляли при производстве низкокремнистой стали, содержащей мас.%: кремния не более 0,05, углерода 0,12-0,19, марганца 0,30-0,70, фосфора не более 0,035, алюминия 0,02-0,07, и отвечающей требованиям к стали марок SAE 1018 и А 36 по стандартам США ASTM 659/А659М-92 и ASTM 36/А36М-94. Сталь выплавляли в 350-т конвертерах и 100-т дуговых печах и при температуре в пределах 1660-1700oC выпускали в ковш с основной футеровкой. При этом в начале и конце выпуска отсекали шлак сталеплавильного агрегата от металла.

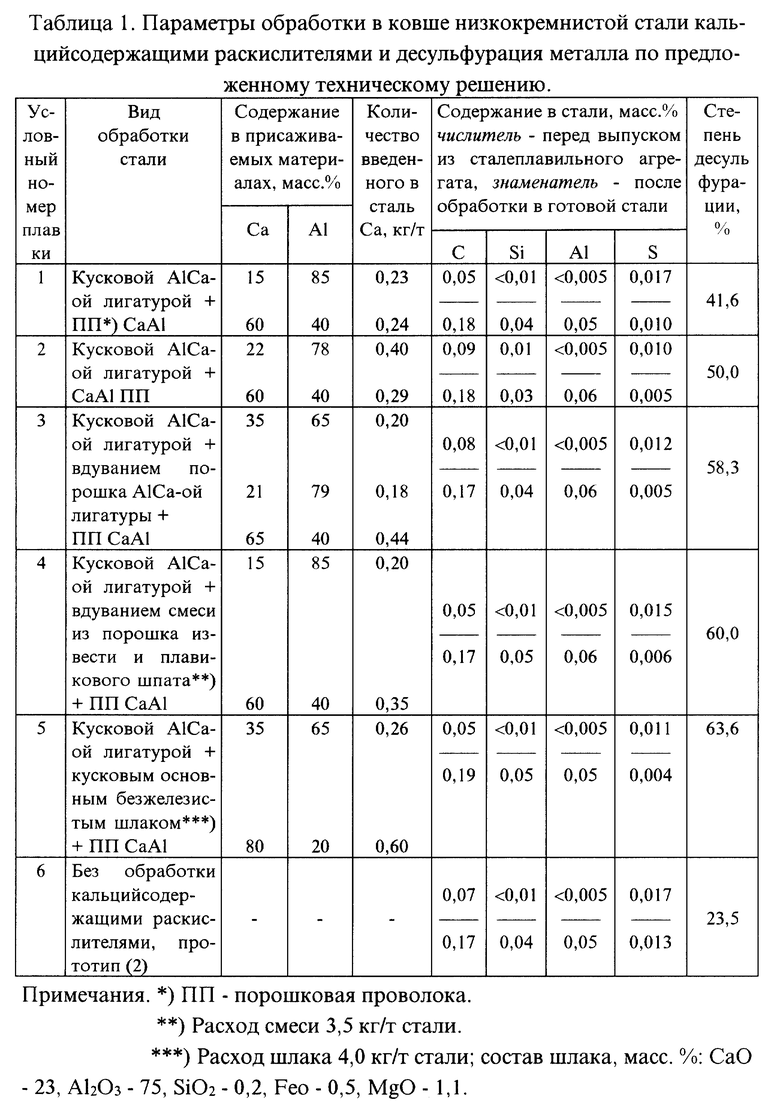

Параметры обработки в ковше низкокремнистой стали кальцийсодержащими раскислителями по предложенному способу представлены в табл. 1 (плавки N 1-5) в сопоставлении с параметрами обработки плавки N 6 по известному способу-прототипу [2].

При наполнении ковша металлом на 5-10% высоты в него последовательно присаживали кусковые алюминий, алюмокальциевую лигатуру (плавки 1-5), твердую шлакообразующую смесь (ТШС) из извести и плавикового шпата и ферромарганец. Все присадки завершали до наполнения металлом 50% высоты ковша. После выпуска плавки производили усреднительную продувку расплава инертным газом - аргоном в течение 5-ти минут (плавки N 1-4 конвертерные) и 3-х минут (плавка N 5 электродуговая), затем замеряли температуру и отбирали пробу металла на анализ. По результатам анализа, при необходимости, корректировали содержание в металле углерода, марганца и алюминия. После этого на плавках 1- 5 при содержании в стали 0,02-0,05 мас.% алюминия в расплав вводили трайб-аппаратом кальцийалюминиевую порошковую проволоку. Затем металл продували аргоном не менее 4 мин. Металл плавки 3 дополнительно продували через погружную фурму в струе аргона смесью порошков алюмокальциевой лигатуры и вещества-стабилизатора (плавикового шпата) в соотношении 4:1.

Металл плавки N 4 дополнительно продували через погружную фурму несущим газом-аргоном со смесью порошков извести и плавикового шпата в соотношении 4:1.

Металл плавки N 5 обрабатывали в ковше основным безжелезистым шлаком (табл. 1) и при содержании в металле 0,02 мас.% алюминия в него вводили CaAl порошковую проволоку. Продувку металла аргоном осуществляли через пробку в днище ковша.

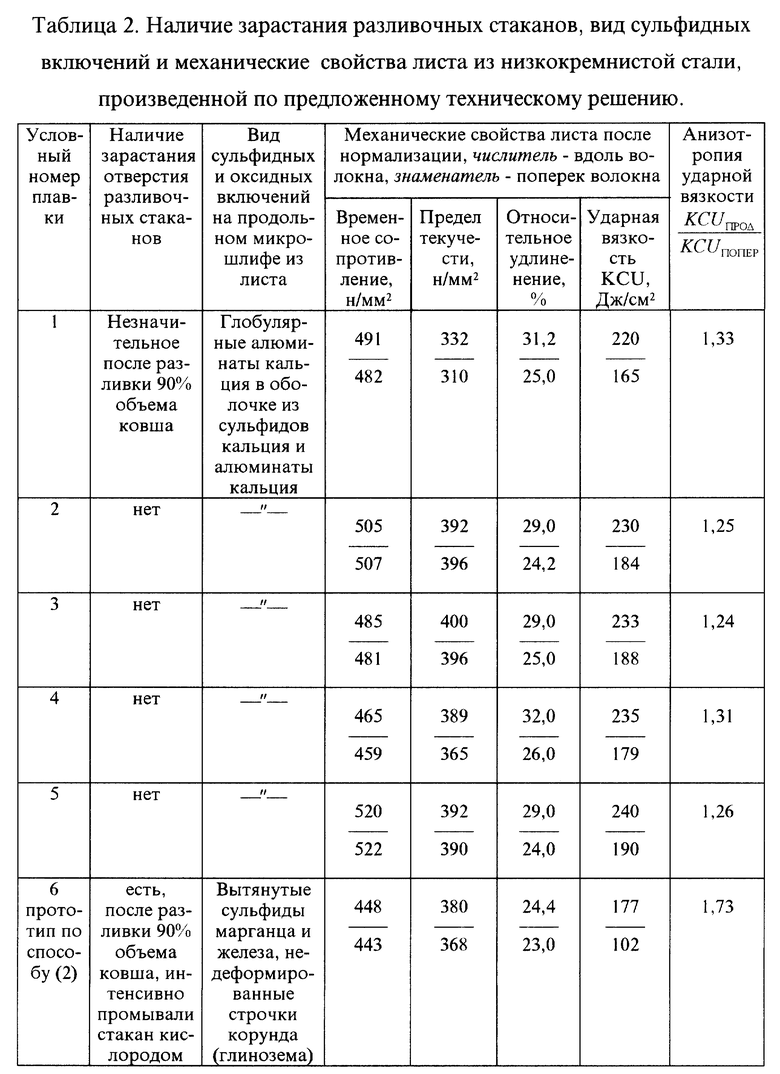

Сталь всех плавок после завершения описанных операций разлили на машинах непрерывного литья заготовок по существующей технологии на слябы. Разливку вели с использованием основной футеровки рабочего слоя промежуточных ковшей. Слябы прокатали на стане горячей прокатки в листы толщиной 10-12 мм. На пробах, отобранных от листов, на каждой плавке определили механические свойства вдоль и поперек волокна и характер сульфидных и оксисульфидных включений на продольных микрошлифах. Результаты осуществления предложенного технического решения представлены в табл. 1 и 2.

Анализ полученных результатов показывает, что предложенный способ производства низкокремнистой стали обеспечивает получение в готовом металле содержания кремния не более 0,05% мас.%, содержания серы не более 0,010% при степени десульфурации в пределах 41,6-63,6%.

Использование кроме ввода кусковой AlCa-й лигатуры и CaAl порошковой проволоки дополнительных видов обработки:

- вдувание в струе аргона через погружную фурму смеси порошка AlCa-й лигатуры с веществом-стабилизатором в соотношении 4: 1 (плавка 3);

- вдувание смеси порошков извести с плавиковым шпатом в соотношении 4: 1 (плавка 4);

- присадка в ковш основного безжелезистого шлака (плавка 5), что повысило степень десульфурации с 41,6-50,0% (плавки 1 и 2) до значений соответственно 58,3; 60,0 и 63,6%.

Наилучшие результаты по разливаемости стали (отсутствию зарастания стаканов) обеспечиваются при расходе кальция из CaAl-й порошковой проволоки в пределах 0,30-0,60 кг/т.

Предложенное техническое решение позволило трансформировать неметаллические включения пластичных сульфидов марганца и тугоплавких строчек корунда (глинозема) в легкоплавкие алюминаты кальция в оболочке из сульфидов кальция, что практически исключило зарастание отверстий разливочных стаканов, а глобулярный характер трансформированных неметаллических включений обусловил повышение пластичности (относительного удлинения) и ударной вязкости готового листа, особенно поперек волокна. Последнее сопровождается снижением анизотропии ударной вязкости с 1,73 до 1,24, т.е. повышением однородности свойств готового проката низкокремнистой стали.

Литература

1. Труды второго конгресса сталеплавильщиков, М. Изд. АО "Черметинформация", 1994, с. 254-256.

2. Труды третьего конгресса сталеплавильщиков, М. Изд. АО "Черметинформация", 1996, с. 290-292.

3. Металлург, 1994, N 1, с. 28-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

Изобретение относится к металлургии, в частности к производству стали с массовой долей кремния не более 0,05% с использованием комплексной обработки металла при выпуске в ковш с основной футеровкой, алюминием, кальцийсодержащими раскислителями (КСР), легирующими материалами и шлакообразующими смесями. В ковш во время выпуска металла присаживают куски в качестве (КСР) алюмокальциевой лигатуры с массовой долей кальция 15-35% и алюминия 65-85%. После завершения выпуска плавки при содержании в металле 0,02-0,05% алюминия присаживают порошковую проволоку с наполнителем из смеси, содержащей гранулированный кальций в количестве 60-80% по массе и порошок алюминия 40-20% по массе из расчета ввода кальция во время и после выпуска металла в количестве соответственно 0,2-0,4 и 0,3-0,6 кг на 1 т стали. Изобретение позволяет повысить степень десульфурации стали и получить низкокремнистую сталь с содержанием серы не более 0,005%. 4 з.п. ф-лы, 2 табл.

| ГАНОШЕНКО В.И | |||

| и др | |||

| Особенности технологии производства низкокремнистой стали: Труды третьего конгресса сталеплавильщиков | |||

| Ассоциация сталеплавильщиков АО "Черметинформация" | |||

| - М., 1996, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Способ производства низкоуглеродистой,низкокремнистой,малоазотистой легированной алюминием стали | 1986 |

|

SU1402621A1 |

| Способ внепечной обработки стали | 1987 |

|

SU1650716A1 |

| Способ производства стали | 1976 |

|

SU558944A1 |

| Способ производства легированной стали | 1990 |

|

SU1752780A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1993 |

|

RU2061762C1 |

| RU 94008472 A1, 10.11.1995 | |||

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2552107C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ротор синхронного генератора торцевого типа | 1957 |

|

SU110803A1 |

Авторы

Даты

2001-05-10—Публикация

1999-03-26—Подача