Изобретение относится к черной металлургии, в частности к термической обработке арматурной стали с использованием тепла прокатного нагрева, и может быть использовано при производстве высокопрочной стержневой арматуры.

Известен способ термической обработки проката, преимущественно катанки, с использованием тепла прокатного нагрева, включающий циклическое охлаждение до температуры 650-500оС с переохлаждением поверхности на глубине 0,05-0,03 мм ниже точки Мн в процессе каждого цикла, причем охлаждение при втором и последующих циклах производят при достижении поверхностью проката температуры 650-500оС.

Наиболее близким к заявляемому способу по совокупности признаков, технической сущности и достигаемому положительному результату является способ термической обработки проката, преимущественно стержневой арматуры, с использованием прокатного нагрева, включающий циклическое охлаждение в течение 1-2 с с количеством циклов, равным двум, и переохлаждением поверхности на глубине 0,15-0,2R ниже точки Мн в процессе каждого цикла с промежуточным нагревом до Мн + (5-20)оС и окончательным отогревом поверхности до Мн + (100-250)оС, и окончательное охлаждение, где R - радиус стержневой арматуры.

Недостатком известных способов является то, что они не обеспечивают получение сверхпрочной арматуры из углеродистых сталей 10, 15, 20, имеющих высокие пластические и вязкие свойства при отрицательных температурах.

В заявляемом способе термической обработки, включающем циклическое охлаждение с переохлаждением поверхности ниже точки Мн с количеством циклов, равным двум, с промежуточным и окончательным отогревами поверхности до температур выше точки Мн, но ниже точки Ас1 и окончательное охлаждение, согласно изобретению, переохлаждение поверхности ведут в течение времени (0,015-0,045)D с с промежуточным отогревом в течение 0,7-2,5 с и окончательным отогревом в течение 4,0-7,5 с, где D - диаметр стержня, мм.

Проверка соответствия изобретения требованию новизны проводилась с учетом всех ранее опубликованных изобретений.

Предлагаемый способ термической обработки с указанной совокупностью и последовательностью выполнения операций и выбором интервалов значений признаков в указанном диапазоне их изменений обеспечивает достижение технического результата, заключающегося в получении пластических и вязких свойств при отрицательных температурах у проката из обычных среднеуглеродистых сталей не за счет дополнительного легирования дорогостоящими и дефицитными элементами, а за счет создания технологии термической обработки стали. С точки зрения пластических и вязких свойств низкоуглеродистой стали при отрицательных температурах наиболее оптимальной является структура отпущенного сорбита в поверхностном слое и высокодисперсного феррита с колониями сорбита в центре раската. Причем высокая степень дисперсности обеспечивается переохлаждением поверхности в течение времени не менее 0,015D с в каждом цикле с промежуточным отогревом в течение времени не более 2,5 с и окончательным отогревом не более 7,5 с. С другой стороны, время переохлаждения в течение более 0,045D с с промежуточным отогревом более 2,5 с и окончательным отогревом более 7,5 с приведет к нарушению баланса тепла и отогреву поверхности выше Ас1, что приведет к получению ферритно-перлитной структуры, что отрицательно сказывается на вязких свойствах при минусовых температурах.

Для сохранения баланса тепла в раскате и получения структуры высокодисперсного феррита с колониями сорбита промежуточный отогрев должен быть не менее 0,7 с, а для получения требуемой прочности при высокой пластичности необходимо проводить окончательный отогрев раската не менее 4 с.

Получение данного технического результата достигнуто решением задачи на изобретательском уровне, например выбор пределов времени переохлаждения поверхности, а также времени промежуточного и окончательного отогрева ее, что не следует из известного уровня техники.

Реализация способа термической обработки проката с использованием тепла прокатного нагрева осуществлялась следующим образом.

П р и м е р. В мелкосортном цехе Западно-Сибирского металлургического комбината проводили опытно-промышленное опробование способа термической обработки стержневой арматуры N 12 из стали 20 промышленной плавки. Для этого заготовки сечением 80 х 80 мм нагревали до температуры 1200+20оС, прокатывали на непрерывном мелкосортном стане 250-1 и 250-2 и проводили циклическое охлаждение с переохлаждением поверхности в течение времени 0,03D с (0,36 с) до 20оС с количеством циклов, равным двум, с промежуточным отогревом до 670+20оС в течение 1,5 с и окончательным отогревом до 580+20оС продолжительностью 5,6 с, затем проводили окончательное охлаждение (пример 2).

Механические свойства составляли:

- предел прочности - σв = 760 н/мм2;

- предел текучести - σт = 650 н/мм2;

- пятикратное удлинение - δ5 = 20%;

- ударная вязкость при температуре (-60оС) - ан = 1,20 МДж/мм2.

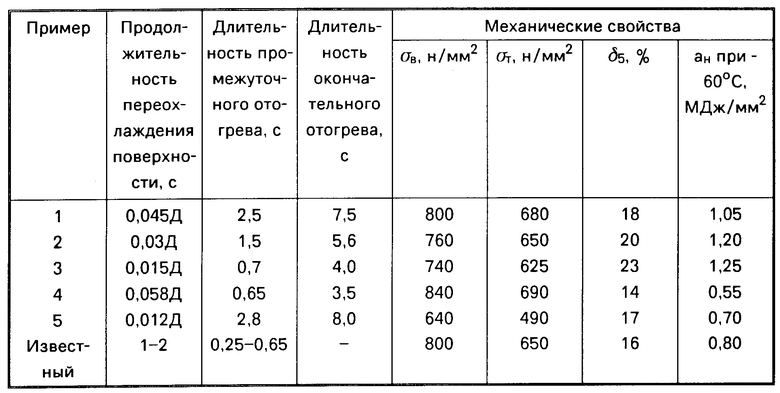

По предлагаемому способу было испытано несколько режимов при граничных (примеры 1 и 3) и заграничных (примеры 4 и 5) параметрах отличительных признаков формулы изобретения, результаты механических испытаний которых приведены в таблице. Кроме того, были проведены испытания и по прототипу.

Из таблицы видно, что оптимальными режимами способа термической обработки проката являются режимы по примерам 1-3.

Получена термически обработанная стержневая арматура с повышенными эксплуатационными свойствами при отрицательных температурах для термически упрочненного проката из низкоуглеродистых марок сталей, например ст.20. Кроме того, предлагаемый способ позволяет получать высокие пластические свойства при отрицательных температурах на сталях, не содержащих дефицитных и дорогостоящих легирующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1999 |

|

RU2169198C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2002 |

|

RU2227811C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2011 |

|

RU2448167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ПРОКАТА ВИНТОВОГО ПРОФИЛЯ | 2010 |

|

RU2425897C1 |

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1995 |

|

RU2081189C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

Изобретение относится к черной металлургии, в частности термической обработке арматурной стали с использованием тепла прокатного нагрева, и может быть использовано при производстве высокопрочной стержневой арматуры. Предлагаемый способ обеспечивает достижение технического результата, заключающегося в получении пластических и вязких свойств при отрицательных температурах у проката из обычных среднеуглеродистых сталей за счет создания технологии термической обработки, позволяющей получить структуру отпущенного сорбита в поверхностном слое и высокодисперсного феррита с колониями сорбита в центре раската. Способ термической обработки проката включает циклическое охлаждение с переохлаждением поверхности ниже точки Mн с количеством циклов, равным двум, продолжительностью (0,015 - 0,045)D с, где D - диаметр стержня; промежуточный отогрев поверхности в течение 0,7 - 2,5 с и окончательный отогрев поверхности в течение 4,0 - 7,5 с до температур выше точки Mн , но ниже точки Ac1 , и окончательное охлаждение. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА преимущественно стержневой арматуры с использованием тепла прокатного нагрева, включающий циклическое охлаждение с переохлаждением поверхности ниже точки Мн с количеством циклов, равным двум, с промежуточным и окончательным отогревами поверхности до температур выше точки Мн, но ниже точки Ас1, и окончательное охлаждение, отличающийся тем, что переохлаждение поверхности ведут в течение времени (0,015 - 0,045) Dс с промежуточным отогревом в течение 0,7 - 2,5 с и окончательным отогревом в течение 4,0 - 7,5 с, где D -диаметр стержня, мм.

| Способ термической обработки проката | 1987 |

|

SU1456472A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1992-05-27—Подача