Изобретение касается способа изготовления намотанной по спирали трубы из полого термопластичного профиля, имеющего прямоугольное поперечное сечение, и этот способ включает в себя этапы: наматывание термопластичного профиля вокруг барабана, соединение смежных витков вместе посредством сварки, сглаживание внешнего сварного соединения посредством дополнительного нагрева и сглаживающего тела и подача трубы в осевом направлении вперед посредством свободного вращения, радиальных прижимных роликов, воздействующих на термопластичный профиль во время первого наматывания вокруг барабана.

Изобретение также касается устройства для изготовления наматываемой по спирали трубы из полого термопластичного профиля, имеющего прямоугольное поперечное сечение, содержащего цилиндрический барабан, вокруг которого наматывается термопластичный профиль, радиально ориентированные свободно вращающиеся прижимные ролики, расположенные по периферии барабана у его входного конца, сварочное средство для соединения смежных витков термопластичного профиля вместе и средство нагревания и сглаживания сварного соединения, образованного на внешней стороне трубы.

До настоящего времени этот способ выполняли посредством вращения барабана по полной его длине, и вокруг этого барабана наматывался термопластичный профиль, на котором выполнялась сварка. Сварное соединение на внешней поверхности трубы сглаживалось, когда труба лежала на барабане. Это делается посредством подачи дополнительного тепла и обеспечения возможности сглаживающему телу неподвижно лежать на барабане и затем скользить по нагретому спиральному соединению во время вращательного движения трубы. Относительно вращающегося барабана внутри трубы образовывалось сварное соединение. Подобный способ известен, например, из описания патента WO 93/22126.

Чтобы быть уверенным, что материал в сварном соединении достаточно горячий/расплавленный и что нет никакого риска так называемого холодного соединения, сварочные заусенцы на внешней и внутренней поверхностях трубы должны иметь оптимальный размер. Обычный сварочный барабан создает некоторую дополнительную трудность в управлении размером внутренних сварочных заусенцев, и в то же время существует небольшая опасность, что на поверхность внутренних сварочных соединений воздействует осевое скольжение трубы по барабану, пока пластмассовый материал расплавлен.

Цель настоящего изобретения состоит в том, чтобы решить эти проблемы, которая достигается посредством способа, отличающегося тем, что термопластичный профиль при подаче к барабану подводят на неподвижную первую секцию, содержащую разнесенные скользящие средства, расположенные по периферии, и на этой секции выполняют сварку, образованное таким образом сварное соединение располагают так, чтобы оно проходило по спиральной канавке, идущей вокруг неподвижной первой секции, благодаря чему внутреннее и внешнее сварные соединения обрабатываются посредством использования дополнительного нагрева и неподвижного сглаживающего тела, находящихся на указанных сварных соединениях, при этом трубу после сглаживания обеих сваренных поверхностей передают вращательным образом приводимой секции барабана, вызывающей вращение трубы и создание наматывающего движения термопластичного профиля.

Сваривание внешнего и внутреннего сварных соединений может быть предпочтительно осуществлено посредством одного сварочного устройства, позволяющего осуществлять одновременное сваривание двух сварных соединений, или посредством двух отдельных сварочных средств.

Устройство согласно изобретению отличается тем, что барабан разделен на неподвижную первую секцию, имеющую скользящие средства для термопластичного профиля, распределенные по периферии, и средства нагревания и сглаживания сварного соединения внутри трубы, а вокруг этой первой секции выполнена спиральная канавка для вновь сделанного внутреннего сварного соединения на трубе, и на вращательным образом приводимую цилиндрическую вторую секцию для приведения в движение трубы, и следовательно, термопластичного профиля.

Преимущество соответствующих изобретению способа и устройства состоит в том, что внутреннее сварное соединение не входит в контакт с барабаном вообще, пока не сгладится поверхность соединения и не примет жесткость пластик. Изобретение дает очень ровные внешнюю и внутреннюю поверхности соединения.

Согласно первой форме осуществления изобретения неподвижная первая секция содержит ряд ориентированных в осевом направлении свободно вращающихся скользящих роликов с длиной, соответствующей длине первой секции, и спиральная канавка для внутреннего сварного соединения является кольцевой канавкой, выполненной в каждом скользящем ролике, и эти кольцевые канавки взаимно разнесены в осевом направлении, образуя спираль.

Согласно другой форме исполнения изобретения неподвижная первая секция содержит стальную подложку, имеющую отверстия для скользящих средств секции и средств для нагревания и сглаживания сварного соединения внутри трубы, и в стальной подложке и в скользящих средствах секции создана идущая по спирали канавка для вновь выполненного внутреннего сварного соединения.

Скользящие средства первой секции могут быть, например, ориентированным в осевом направлении роликом, имеющим периферическую кольцевую канавку, которая совпадает со спиральной канавкой в стальной оболочке, или альтернативно скользящие средства могут быть скользящей пластиной, выполненной из политетрафторэтилена или подобного материала, в котором канавка выполнена совпадающей со спиральной канавкой в стальной оболочке.

Сварное средство, нагревающее и сглаживающие средства для внутреннего и внешнего сварных соединений предпочтительно расположены по спирали друг за другом по периферии неподвижной первой секции. Нагревающее и сглаживающие средства являются нагнетателем горячего воздуха, снабженным подложкой из политетрафторэтилена, и эта подложка расположена так, чтобы находиться под каждым сварным соединением.

В соответствии с предпочтительным вариантом осуществления изобретения неподвижная первая секция и рамка с радиальными прижимными роликами образуют заменяемый блок устройства.

Далее изобретение будет более подробно описано со ссылкой на чертежи, на которых

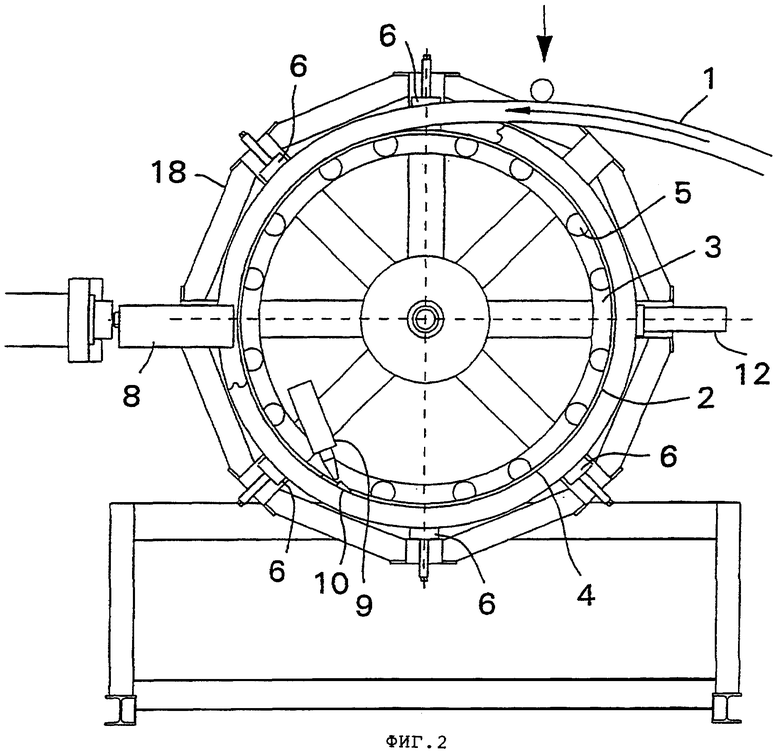

фиг. 1 представляет вид сбоку варианта осуществления устройства согласно изобретению, в основных его деталях,

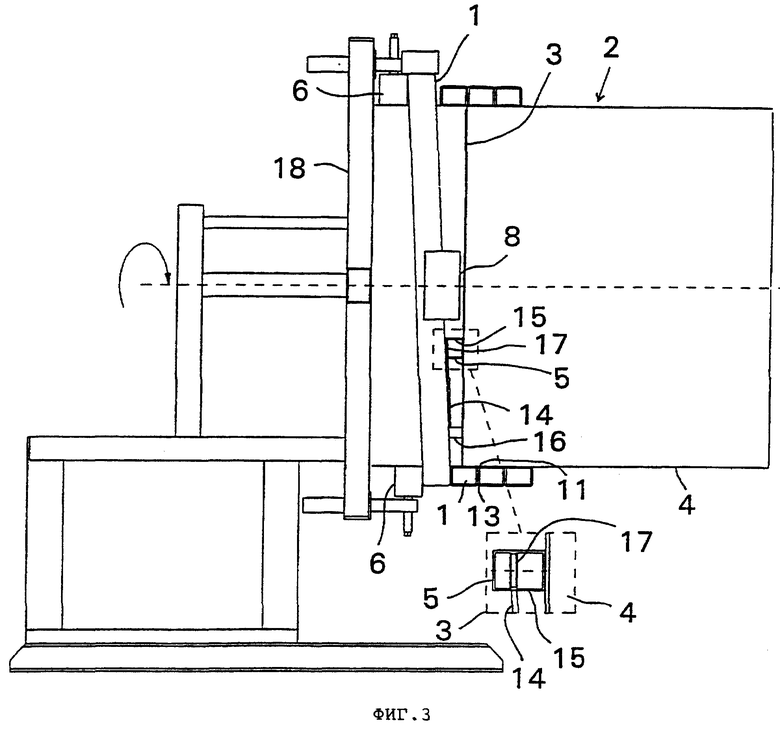

фиг. 2 представляет вид справа показанного на фиг.1 устройства и

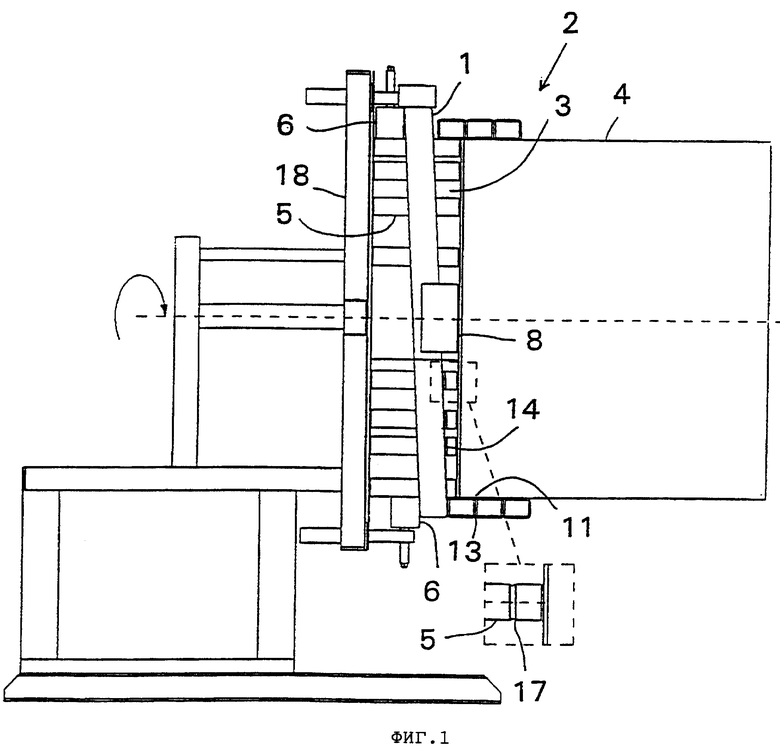

фиг. 3 представляет вид сбоку другого варианта осуществления устройства согласно изобретению.

Согласно изобретению намотанную по спирали трубу изготовляют посредством подачи экструдированного полого термопластичного профиля 1, имеющего, по существу, прямоугольное поперечное сечение, на устройство, содержащее цилиндрический барабан 2, имеющий внешний диаметр, соответствующий желательному внутреннему диаметру подлежащей изготовлению трубы. Термопластичный профиль 1 наматывается по спирали вокруг барабана 2, который согласно изобретению разделен на неподвижную первую секцию 3, где смежные витки свариваются вместе и где обе поверхности образованного сварочного соединения обрабатываются, и приводимую во вращение цилиндрическую вторую секцию 4, которая расположена так, чтобы вызывать вращение трубы, сделанной из термопластичного профиля 1, и затем одновременно проталкивать термопластичный профиль 1 вокруг неподвижной секции 3 барабана 2. Во время сварки пластмассовый материал нагревается/расплавляется в сварочной зоне посредством горячего воздуха, инфракрасного излучения (IR), галогенных ламп или, например, подобным местным нагреванием.

Неподвижная первая секция 3 содержит разнесенное скользящее средство 5, расположенное по периферии для облегчения движения термопластичного профиля 1 поверх упомянутой секции 3. Посредством ряда свободно вращающихся радиальных прижимных роликов 6, расположенных по периферии неподвижной секции 3, при поступлении конца упомянутой секции, достигается осевое сжатие смежных витков термопластичного профиля 1, и одновременно образованная таким образом труба проталкивается в осевом направлении от барабана. Эта проталкивающая сила создается посредством непрерывной подачи на барабан нового термопластичного профиля и таким образом форсирования от предварительно поданных витков. Когда термопластичный профиль 1 входит в соприкосновение с неподвижной секцией 3 барабана 2, он поступает в сварочное средство 8, где термопластичный профиль 1 соединяется с ближайшим предыдущим витком. Сварочное средство 8 содержит либо сварочное устройство (keel), создающее одновременно внутреннее 11 и внешнее 12 сварочное соединение, либо два отдельных сварочных средства. После сварочного средства 8 термопластичный профиль 1 передается к средству, обеспеченному средствами 9, 10 нагревания и сглаживания внутреннего сварного соединения 11 внутри трубы, и к средству, обеспеченному подобным нагревательным и сглаживающим средством 12 для внешнего сварного соединения 13 на трубе. Термопластичный профиль 1 проходит приблизительно три раза вокруг барабана 2 прежде, чем он полностью покинет неподвижную секцию 3. Все упомянутые выше средства 8, 9, 10, 12 расположены один за другим по периферии неподвижной первой секции 3.

Чтобы предотвращать повреждение внутреннего сварного соединения 11 во время скользящего движения термопластичного профиля 1 по постоянной первой секции 3, когда пластмассовый материал сварного соединения все еще находится в пластическом состоянии, вокруг неподвижной секции 3 проходят по спирали канавки 14, следуя направлению, по которому движется внутреннее сварное соединение 11 во время вращения трубы.

В показанном на фиг. 1 варианте осуществления неподвижная первая секция 3 состоит из ряда ориентированных в осевом направлении и свободно вращающихся скользящих роликов 5, расположенных по периферии барабана 2 и идущих по всей длине неподвижной первой секции 3. В этом случае спиральная канавка 14, предназначенная для внутреннего сварного соединения 11 подлежащей изготовлению трубы, является кольцеобразной канавкой 14, выполненной в периферии каждого скользящего ролика 5. Кольцеобразные канавки 14 в скользящих роликах 5 разнесены в осевом направлении относительно друг друга таким образом, что они образуют спиральную канавку вокруг первой секции 3, имея шаг, соответствующий шагу внутреннего сварного соединения 11 подлежащей изготовлению трубы.

В показанном на фиг. 3 варианте осуществления неподвижная первая секция 3 включает в себя стальную оболочку, снабженную отверстиями 15 для скользящих средств 5 секции по периферии секции, и отверстием 16 для нагревающего и сглаживающего средств 9, 10, предназначенных для внутреннего сварного соединения 11 внутри изготавливаемой трубы. Скользящими средствами 5 могут быть любые ориентированные в осевом направлении ролики, имеющие периферийную кольцевую канавку 17, которая совпадает со спиральной канавкой 14 в стальной оболочке.

В соответствии с другим вариантом осуществления скользящими средствами 5 являются скользящие пластины, выполненные из политетрафторэтилена или подобного вещества. Каждая скользящая пластина 5 содержит канавку 17, совпадающую со спиральной канавкой 14 в стальной оболочке.

Сварочное средство 8, средства 9, 10, содержащие нагревающее и сглаживающее средства для внутреннего сварного соединения 11, и средство 12, содержащее соответствующие нагревающее и сглаживающее средства для внешнего сварного соединения 13, расположены по спирали одно за другим по периферии неподвижной первой секции 3.

Средства 9, 10; 12 нагревания и сглаживания предпочтительно представляют нагнетатель горячего воздуха, сопровождаемый подложкой из политетрафторэтилена или другого подходящего материала, и эта подложка расположена так, что находится против нагретого сварного соединения 11, 13 изготовленной трубы. Нагревающими средствами могут также быть малоэффективные лазеры, IR нагреватели или каталитические горелки.

Соответствующие изобретению устройства имеют дополнительное преимущество, состоящее в том, что неподвижная первая секция 3 и рамка 18, содержащая радиальные прижимные ролики 6, образуют заменяемую часть устройства, таким образом делая возможным легкий переход от одного диаметра трубы к другому. Таким образом, можно обеспечить блок предварительной установки для каждого диаметра трубы, который после его установки требует только некоторой незначительной точной настройки прижимных роликов. При использовании устройства этого вида время простоя для изменения диаметров труб будет значительно уменьшено.

Изобретение может быть использовано при изготовлении труб из термопластов. В способе изготовления трубы наматывают термопластичный профиль, имеющий прямоугольное поперечное сечение, вокруг барабана. Смежные витки соединяют между собой сваркой и сглаживают внешнее сварное соединение посредством дополнительного нагрева и сглаживающего тела. Подают трубу в осевом направлении вперед посредством свободно вращающихся прижимных роликов, действующих на термопластичный профиль. При подаче к барабану термопластичный профиль подводят на неподвижную первую секцию и на ней выполняют сварку. Образованное сварное соединение располагают так, чтобы оно проходило по спиральной канавке, идущей вдоль неподвижной первой секции. Внутреннее и внешнее сварные соединения обрабатываются посредством дополнительного нагрева и неподвижного сглаживающего тела, находящихся на указанных сварных соединениях. Затем трубу вращают и осуществляют намотку термопластичного профиля. Изобретение предусматривает устройство для выполнения этого способа. Изобретение позволяет устранить сварочные заусенцы на внешней и внутренней поверхностях трубы. 2 с. 9 з.п. ф-лы, 3 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| JP 8192472 B1, 30.07.1996 | |||

| US 5261988 А, 16.11.1993 | |||

| WO 00/46540 A1, 10.08.2000 | |||

| Способ изготовления пластмассовой трубы большого диаметра и экструзионный инструмент | 1990 |

|

SU1823818A3 |

| Реле фиксации остановки | 1949 |

|

SU87318A1 |

Авторы

Даты

2004-05-27—Публикация

2000-10-27—Подача